2. 中国矿业大学矿业工程学院, 徐州 221116;

3. 中国矿业大学煤炭资源与安全开采国家重点实验室, 徐州 221116

2. School of Mines, China University of Mining & Technology, Xuzhou 221116, China;

3. State Key Laboratory of Coal Resources & Safe Mining, China University of Mining & Technology, Xuzhou 221116, China

在“碳达峰、碳中和”国家战略目标背景下, 加快经济社会绿色低碳转型是当今社会共识.混凝土作为应用最广泛的建筑材料, 其主要成分水泥在生产过程中排放的CO2占全国碳排放总量的12%左右, 占工业过程碳排放的60%以上, 是一个高耗能、高碳排放产业[1].在建筑材料领域, 研发新型建筑节能材料, 开展CO2捕集、利用和封存, 是实现绿色低碳经济的重要途径之一.

CO2进入混凝土孔隙中, 会与混凝土中的水泥及其水化产物发生化学反应, 形成固体碳酸盐, 从而被固定在混凝土中, 这一过程就是混凝土的碳化, 也是CO2的矿化.CO2和混凝土中碱土金属化合物之间的化学反应可以实现CO2的永久固定, 这种矿化反应可以潜在地应用到混凝土的生产中, 并实现CO2的资源化利用.有研究表明, 全球水泥全生命周期内的碳汇约占水泥生产过程中CO2释放量的43%(不包括化石燃料消耗), 能够抵消一部分碳排放[2].混凝土建筑的碳化是一个自然过程, 而使用CO2对混凝土进行养护则是一种技术经济可行、环境友好的主动碳封存策略[3, 4].目前, 对水泥基材料吸收CO2能力的预测主要基于碳化深度.Pade等[5]给出了混凝土碳化深度、碳化体积和CO2吸收量的计算公式, 预测了北欧国家未来100年内混凝土的碳化比例和CO2吸收总量.Steinour[6]推导了水泥基材料对CO2最大吸收能力的计算公式, 估算1 t水泥基材料理论上最大CO2吸收量约为0.5 t.预计到2050年, 混凝土碳捕获和利用量将达到1~14亿t CO2, 对全球温室气体减排将产生积极影响[7].泡沫混凝土是一种含有大量气孔的轻质混凝土, 除材料骨架可固碳外, 气孔也具备储存CO2的功能.泡沫混凝土的发泡气体通常是空气, 具有良好的隔热性能, 在节能建筑领域应用广泛.采用CO2作为发泡气体的泡沫混凝土, 称为CO2泡沫混凝土.CO2的导热系数比空气小, 理论上, CO2泡沫混凝土的隔热性能要优于空气泡沫混凝土.相对于混凝土的CO2氛围养护, CO2泡沫混凝土骨架内外均处于CO2环境中, 碳化更充分, 硬化及强度发展明显加快, 材料的早强和抗渗性能提高, 经济和环保优势突出.因此, CO2泡沫混凝土不仅具有良好的隔热性能, 还具有巨大的CO2吸收潜力, 有可能实现混凝土产业的“负碳”, 是名副其实的节能环保建材, 具有开发应用前景.

本文主要通过分析CO2泡沫混凝土的固碳机制, 估算CO2泡沫混凝土的碳封存潜力, 对材料的应用前景进行展望, 指出CO2泡沫混凝土发展的瓶颈问题, 以期为CO2泡沫混凝土的碳化封存应用提供理论依据.

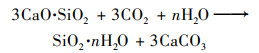

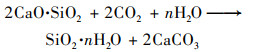

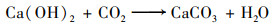

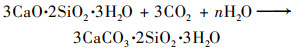

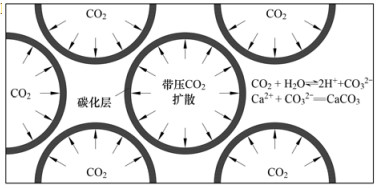

1 CO2泡沫混凝土固碳机制CO2泡沫混凝土的碳封存作用主要体现在两个方面, 一是混凝土骨架的碳化固碳, 另一个是泡沫混凝土气泡孔的储碳.混凝土骨架的固碳过程是通过CO2的矿化来实现的.混凝土胶凝材料水泥中的碱性成分, 包括硅酸二钙、硅酸三钙及其水化产物氢氧化钙和水化硅酸钙凝胶, 在一定条件下会与CO2发生矿化反应, 反应方程见式(1)~(4).

|

(1) |

|

(2) |

|

(3) |

|

(4) |

CO2泡沫混凝土的碳化是一个非常复杂的物理化学过程.目前, 有4类模型来描述这一碳化过程, 分别是基于扩散理论的碳化模型、基于碳化试验的经验模型、基于扩散理论与碳化试验的半理论半经验模型和碳化深度预测随机模型[8]. Steffens等[9]基于扩散理论开发了用于预测混凝土结构碳化的数学模型.Li等[10]和Kumazaki等[11]在考虑碳化效应的基础上, 建立了混凝土中CO2扩散运移的数学模型. Zhang[12]建立了描述多孔混凝土材料碳化过程的数学模型.目前, 对混凝土碳化或CO2矿化过程的理解仍然停留在一维状态, 即基于矿化深度、扩散深度的理论或试验预测和验证.混凝土碳化是一个受CO2扩散控制的过程, 矿化产物会填充胶凝物质颗粒微孔及覆盖颗粒表面, 阻碍CO2进一步扩散, 导致矿化速度减缓, 使CO2矿化率无法达到理论最大值.因此, 目前CO2养护混凝土的矿化率还不够高, 4 h以内普遍不超过20%[13, 14].高温、高压和助剂可以提高CO2的矿化率, 比如史才军等[15]通过预先5 h空气自然养护和3 h的0.2 MPa CO2氛围养护, 使CO2在PI 52.5硅酸盐水泥中的矿化率达到31.04% ~36.4%. 对于CO2泡沫混凝土, 泡孔内外同时发生碳化, 混凝土骨架处于立体的CO2矿化反应环境, 如图 1所示.相较于CO2养护混凝土时的由外向内扩散, CO2发泡混凝土可以由内向外地碳化混凝土, 材料的固碳能力有望大幅度提高.表 1所示是混凝土先经CO2酸化, 再经0.1~0.3 MPa高压CO2发泡, 然后在温度20℃、湿度80%的空气环境中养护28 d后, 形成的CO2泡沫混凝土的相关性能.经热重分析, CO2泡沫混凝土的固碳率为19.83% ~29.82%, 高于目前CO2养护混凝土.

|

图 1 CO2泡沫混凝土碳化模型示意 Fig. 1 Diagram of carbonation model of CO2 foamed concrete |

|

|

表 1 CO2泡沫混凝土性能1) Table 1 Properties of CO2 foamed concrete |

相较于混凝土骨架的化学碳化固碳, 气泡孔的物理空间也能发挥储碳作用, 但是常压下的储存潜力不如化学固碳明显.

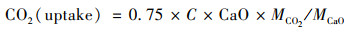

2 CO2泡沫混凝土碳封存能力估算 2.1 混凝土骨架的固碳能力混凝土吸收CO2的最大量根本上取决于混凝土的成分, 尤其是游离CaO含量[16].Pade等[5]给出了一个仅考虑CaO含量的CO2最大吸收量估算公式:

|

(5) |

式中, CO2(uptake)为1 m3水泥吸收CO2的质量(kg ·m-3); C为每立方米水泥中熟料的质量(kg ·m-3); CaO为水泥熟料中CaO的质量分数; MCO2为CO2的摩尔质量(44 g ·mol-1); MCaO为CaO的摩尔质量(56 g ·mol-1).

同时, Pade等[5]估算了丹麦、冰岛、挪威和瑞典这4个北欧国家的混凝土建筑在100 a使用期内吸收空气中CO2的质量, 结果见表 2.从中可以看出, 水泥生产过程中排放的CO2有30% ~60%又通过矿化作用返回到混凝土中.

|

|

表 2 北欧国家混凝土建筑碳排放平衡[5] Table 2 Balance sheet of carbon emission of concrete buildings in Northern Europe |

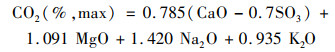

水泥中除CaO外, 其他碱性金属氧化物, 如MgO、Na2 O和K2 O, 也会与CO2配合形成碳酸盐.Steinour[6]给出了考虑其他CO2消耗成分时混凝土吸收CO2的最大质量分数[CO2(%, max)]的计算公式:

|

(6) |

式中, CaO、SO3、MgO、Na2 O和K2 O为混凝土胶凝材料中各对应氧化物的质量分数.事实上, 如果不考虑MgO、Na2 O和K2 O对CO2的消耗, 以及SO3对CaO的影响, 式(5)和式(6)是一致的.

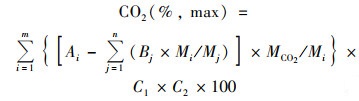

混凝土吸收CO2的最大量是根据混凝土中碱性金属氧化物(扣除已参与其他反应)与CO2之间完全或部分发生化学反应来计算的.因此, 水泥固定CO2的质量分数[CO2(%, max)]可通过式(7)计算:

|

(7) |

式中, Ai为水泥熟料中第i种碱性金属氧化物的质量分数(%), 如CaO等; Bj为第j种酸性物质的质量分数(%), 如SO3等; Mi为第i种碱性金属氧化物的摩尔质量(g ·mol-1); Mj为第j种酸性氧化物的摩尔质量(g ·mol-1); C1为水泥中熟料的质量分数(%); C2为熟料的碳化率(%), 计算水泥吸收CO2理论最大质量分数时取100%, 推算水泥吸收CO2量时可取实际碳化率.

硅酸盐水泥中, MgO、Na2 O、K2 O和SO3质量分数之和一般远低于CaO.以徐州淮海中联水泥为例, P.O.42.5普通硅酸盐水泥的化学成分中, CaO质量分数为60.78%, SO3、MgO和K2 O质量分数之和为4.97%. 水泥中熟料的比例一般都在60%以上, 高的可以达到90%以上.2020年, 我国规模以上企业水泥产量为23.77亿t, 熟料产量为15.79亿t, 假如熟料全部用于生产水泥, 则水泥中熟料的质量分数大致为66%. 水泥中具有水化活性的硅酸二钙(2CaO ·SiO2)和硅酸三钙(3CaO ·SiO2)一般占熟料的60%以上[17].仅考虑钙盐固定的CO2, 水泥中熟料占比C1取66%, 熟料中CaO质量分数取60%. 根据式(7), 水泥固定CO2(%, max)的质量分数理论最大值为31.11%, 即1 t水泥吸收0.311 1 t CO2.按2020年我国水泥总产量计算, 水泥全生命周期内的CO2最大吸收量为7.4亿t.理论最大吸收量几乎是达不到的.

实际上, 水泥材料中熟料的碳化率C2很难达到100%. 文献[4]显示, 丹麦混凝土建筑在全生命周期内吸收CO2的量约占水泥煅烧分解释放CO2量的56.7%, 即水泥的碳化率(和熟料的碳化率一致)为56.7%. 1930~2019年, 全球水泥材料累计碳化率约55%, 个别水泥材料(如砂浆)的碳化率可达59%[18].在此, 假设水泥熟料的碳化率C2为50%, 根据式(7), CO2(%, max)为15.56%, 则2020年我国水泥材料全生命周期内的CO2吸收量为3.7亿t.由于采用了全球水泥材料的总体碳化率水平, 所以此处计算的CO2吸收量是相对可靠的.

值得注意的是, 目前全球水泥的总体碳化率水平是基于大气环境中的自然碳化, 受CO2扩散能力限制, 碳化率很难再有大幅度的提升.理论上, 如果采用高温、高压CO2氛围养护和助剂等强化碳化方式, 硅酸盐水泥材料的碳化率是可以提高的, 尤其是通过超临界CO2减压发泡制备的CO2泡沫混凝土, 其发泡前的充分酸化及发泡后的高压CO2氛围内、外同时养护会使硅酸盐水泥的碳化率得到进一步提升.表 3为部分硅酸盐矿物在高温、高压和助剂作用下的矿化率.假设采取加速碳化措施后, 水泥熟料的碳化率C2取80%, 根据式(7), CO2(%, max)为24.89%, 2020年我国水泥全生命周期内的CO2吸收量为5.92亿t.由于目前的加速碳化技术能够使水泥的碳化率达到80%, 因此把此碳化率对应的CO2吸收量看作期望值.

|

|

表 3 部分硅酸盐矿物矿化CO2效率[19] Table 3 Mineralization rate of CO2 in some silicate minerals |

2.2 气泡孔的储碳能力

CO2泡沫混凝土气泡孔内储存CO2的量可以通过泡孔体积来计算, 而泡孔体积可以通过混凝土的孔隙率进行估算.虽然这样估算并不完全准确(因为孔隙率考虑了骨架中的孔隙), 但是由于CO2泡沫混凝土中泡孔的体积远大于骨架中的孔隙体积, 所以骨架孔隙可以忽略.实际上, 骨架孔隙中也可能赋存少量CO2气体, 把孔隙率作为计算依据反而更加合适.硅酸盐泡沫混凝土的孔隙率通常为10% ~90%, 甚至超过90%[20~22].同时, 泡沫混凝土的膨胀倍率一般为2~3.对国内外94篇相关文献进行分析, 获得了密度为150~1 500kg ·m-3范围内泡沫混凝土的孔隙率数据274个, 统计了泡沫混凝土的孔隙率分布情况.统计结果显示, 不同的孔隙率范围(0~20%、20% ~40%、40% ~60%、60% ~80%、80% ~100%)对应的占比分别为:2.56%、14.23%、35.04%、25.18%和22.99%. 以上274个孔隙率的平均值为63.13%, 中位数为58.9%. 因此, 在估算CO2泡沫混凝土中泡孔体积时, 孔隙率取中位数58.9%.

以1 t硅酸盐水泥为例, 水灰比W/C取0.35, 水泥的表观密度取3.0×103 kg ·m-3, 则水泥浆的体积大约为0.68 m3. 制备成CO2泡沫混凝土后, 孔隙体积约为0.97 m3.假如孔隙中全部为1个大气压下的CO2气体, 则对应CO2的质量为1.95 kg(CO2的密度取1.997 kg ·m-3).按2020年我国水泥产量计算, 如果水泥全用于制备泡沫混凝土, 则CO2泡沫混凝土泡孔中储存的CO2量为462.58万t.实际上, 2020年我国泡沫混凝土总产量只有约6 000万m3, 按58.9%的孔隙率计算, 碳储存量约6.9万t.

2.3 碳封存潜力分析按照水泥全部用于制备CO2泡沫混凝土进行估算, 表 4列出了我国2017~2021年水泥产量及CO2泡沫混凝土的固碳和储碳理论最大值、相对可靠值和期望值.从中可以看出, CO2混凝土骨架通过化学碳化方式固定CO2的量远超气泡孔的储存量, 占全部CO2封存量的99%以上.同时, 过去5 a我国规模以上企业生产的水泥, 其理论最大碳封存量为36.00亿t, 年均7.25亿t; 相对可靠封存量为18.51亿t, 年均3.75亿t; 潜在的CO2封存量(期望值)约28.78亿t, 平均每年5.8亿t.

|

|

表 4 中国2017~2021年水泥产量及碳封存潜力 Table 4 Concrete production and carbon storage potential in China (2017-2021) |

实际上, 混凝土的自然碳化率通常不超过50%. 由于CO2与混凝土骨架接触充分, CO2泡沫混凝土全生命周期内的碳化率应该不低于自然碳化, 且气泡孔内也可以储存一部分CO2.按照30%矿化率计算, 我国CO2泡沫混凝土全生命周期内的平均碳封存潜力可以达到2.18亿t, 约为13.6万km2森林1 a的碳汇(1 km2森林每年平均吸收固定1 600 t CO2[23]).CO2泡沫混凝土的碳封存作用, 相当于为我国再造一个大兴安岭林区森林.

3 材料在矿山的应用前景地下封存是大规模处理CO2的最佳途径, 但是储层的长期稳定性和气体泄漏问题尚未得到很好地解决, 使得CO2地质封存尚没有得到大规模应用[24, 25].CO2经混凝土矿化后再进行地质封存, 可以避免气体泄漏这一安全问题.混凝土经CO2养护后, 在数小时内能达到自然养护28 d或蒸汽养护1~2 d才能达到的强度, 且稳定性好, 能耗低, 是一种新型的混凝土养护技术[26].因此, 把CO2封存和混凝土的CO2养护相结合, 不仅具有环保效益, 还可以提高材料的性能.

由于泡沫混凝土质量轻、防火和防水等特点, 国外于20世纪末把泡沫混凝土应用于矿山密闭和填充.美国矿山局和内政部在琳恩湖试验了泡沫混凝土的地下空间密封和防爆效果, 西弗吉尼亚废矿土地管理处也使用泡沫混凝土成功封闭了一个废弃井筒[27, 28].英国采用泡沫混凝土填充了一个地下石灰岩矿[29]. 21世纪初, 泡沫混凝土开始在我国矿井中得到应用.鲍店煤矿曾用泡沫混凝土构筑防火防爆密闭墙[30]; 东滩煤矿使用泡沫混凝土构筑了沿空留巷巷旁充填体[31].利用变形能力大的特点, 泡沫混凝土曾用做巷道U型钢支架的垫层[32]; 也有学者研究了泡沫混凝土在采空区充填控制地表变形、防冲等方面的适用性[33, 34].在矿井密闭和填充工作中, 用CO2泡沫混凝土代替普通的空气发泡混凝土, 在功能上不仅没有削弱, 还能起到CO2的地质封存作用.

大型煤电一体化矿区把矿井采出的煤炭直接通过输送机运往坑口电厂, 同时把坑口电厂产出的废渣通过管道直接输送到井下作为填充、灌浆等功能性材料使用, 兼顾了电厂固废处理与矿井安全生产需求, 这一模式已在西部部分煤电一体化矿区实现.然而, 燃煤电厂在产生废渣的同时也排放大量废气, 主要是CO2, 这一部分废气没有得到充分利用.煤电的CO2排放占到我国全年碳排放总量的40%左右, 是我国CO2排放的最大单一来源[35].因此, 在燃煤电厂源头控制CO2排放, 对碳中和目标的实现具有重要意义.CO2泡沫混凝土是一个沟通燃煤电厂CO2处理与矿用功能性材料的桥梁.在煤电一体化矿区电厂固废处理模式基础上, 开发矿用CO2泡沫混凝土, 把CO2的处理融入到矿井安全生产中, 形成煤电一体化矿区废弃物资源化综合利用模式, 可以实现矿井从传统“采矿”到新型“采能”的思路转变, 源头上实现煤炭的绿色开采.除了大型煤电基地, 大型冶金、热力、水泥煅烧等高耗能企业也是CO2泡沫混凝土潜在的应用对象[36, 37].

4 需要进一步开展的工作 4.1 加强硅酸盐水泥基CO2泡沫混凝土研究胶凝材料是影响CO2泡沫混凝土强度、隔热等性能的关键因素之一.普通硅酸盐水泥、复合硅酸盐水泥和硫铝酸盐水泥等均可用做CO2泡沫混凝土的胶凝材料, 铝酸盐水泥及早强高强类的硫铝酸盐水泥由于凝结硬化快更为常用.由于CO2易与以上种类水泥的碱性浆体发生化学反应, 导致浆体不起泡或泡沫破裂, 因此, 碱性较强的硅酸盐水泥浆通常认为不宜用CO2来发泡.但是, 硅酸盐水泥是土木、建筑、岩土等行业应用最广泛的混凝土胶凝材料, 开发基于硅酸盐水泥的CO2泡沫混凝土更具现实意义.

4.2 研发CO2泡沫混凝土专用发泡外加剂CO2发泡混凝土时, 形成的是由胶结料、集料、水及CO2气体组成的多相介质体系.由于CO2本身具有较好的水溶性且CO2水溶液呈酸性, 所以CO2泡沫不如氮气和空气泡沫稳定[38].在制备CO2泡沫时, α-烯烃磺酸盐、三甲基铵阳离子表面活性剂和月桂基二甲基乙酸铵等CO2可溶性表面活性剂可以提升CO2的发泡性能, 同时提高泡沫的稳定性[39~41].硬脂酸钙、硬脂酸铝和聚丙烯酰胺等可以提高CO2泡沫膜的机械强度[42, 43].SiO2和CaCO3等纳米粒子可以提供气泡成核位点和接触点, 提高CO2泡沫的稳定性, 加速水泥基材料的凝固和硬化[44~47].在混凝土浆液中, CO2泡沫要抵抗料浆对其产生的压力和与之发生的化学反应, 直到水泥初凝并形成稳定的混凝土骨架.然而, 由于CO2与水泥及水化产物间的化学反应非常迅速, CO2泡沫与水泥浆混合后非常不稳定, 会很快消泡.因此, 要保持CO2泡沫混凝土在硬化前的稳定性, 可以采取的方法有3种, 一是增强混凝土浆液中CO2泡沫的强度, 二是降低CO2的矿化速度, 三是提高水泥的硬化速度.这3种方法均需要针对CO2泡沫混凝土的专用外加剂.

4.3 改进CO2泡沫混凝土制备工艺水灰比是影响混凝土碳化性能的关键因素, 高水胶比可以促进CO2的扩散, 加速混凝土碳化[48, 49].为了防止水泥从泡沫中吸水导致泡沫破裂, 水灰比一般控制在0.35以上.然而, 通过提高水灰比来增加浆体的可扩散性, 必须要有一定的限制, 较高的水灰比会导致气泡太弱, 产生离析, 对材料强度影响较大[50, 51].同时, CO2泡沫破裂后, 液膜中的水会进入混凝土浆液, 碳化反应过程也会产生水, 这些因素都会增加混凝土浆液的水灰比.因此, 在制备CO2泡沫混凝土时, 应注意混凝土水灰比的设计, 并改进制备工艺.理论上, 超临界CO2发泡技术既可以保证CO2在料浆中的高度扩散性, 又不会过高增加水灰比, 值得进一步试验验证.

5 结论(1) CO2泡沫混凝土的碳封存作用主要体现在混凝土骨架的碳化固碳和气泡孔的储碳, 其中, 混凝土骨架的碳化固碳起主导作用; CO2泡沫混凝土骨架处于立体CO2氛围环境, 其固碳作用是通过CO2的矿化来实现的, 经酸化、高压发泡和养护, CO2泡沫混凝土的固碳率最高接近30%, 总体高于目前CO2养护混凝土.

(2) 考虑水泥中熟料的质量分数、碱性金属氧化物成分及占比、碳化比例等因素, 建立了硅酸盐水泥固碳量的数学模型, 计算了我国2020年生产水泥在全生命周期内吸收CO2的理论最大值、相对可靠值和期望值, 同时基于泡沫混凝土孔隙率统计数据估算了CO2泡沫混凝土泡孔的储碳潜力, 初步证实了CO2泡沫混凝土具有巨大的碳封存潜力.

(3) CO2泡沫混凝土与工业固废处理相结合, 可以提高材料的经济附加值, 尤其是热电、冶金和水泥煅烧等工业废气应该作为CO2的主要来源, 煤电一体化矿区适合作为CO2泡沫混凝土的主要应用场景.硅酸盐水泥基CO2泡沫浆液的稳定性是CO2泡沫混凝土应用的最大瓶颈.

| [1] |

贺晋瑜, 何捷, 王郁涛, 等. 中国水泥行业二氧化碳排放达峰路径研究[J]. 环境科学研究, 2022, 35(2): 347-355. He J Y, He J, Wang Y T, et al. Pathway of carbon emissions peak for cement industry in China[J]. Research of Environmental Sciences, 2022, 35(2): 347-355. |

| [2] | Xi F M, Davis S J, Ciais P, et al. Substantial global carbon uptake by cement carbonation[J]. Nature Geoscience, 2016, 9(12): 880-883. DOI:10.1038/ngeo2840 |

| [3] | Harp D R, Oldenburg C M, Pawar R. A metric for evaluating conformance robustness during geologic CO2 sequestration operations[J]. International Journal of Greenhouse Gas Control, 2019, 85: 100-108. DOI:10.1016/j.ijggc.2019.03.023 |

| [4] | Chen B L, Harp D R, Lin Y Z, et al. Geologic CO2 sequestration monitoring design: a machine learning and uncertainty quantification based approach[J]. Applied Energy, 2018, 225: 332-345. DOI:10.1016/j.apenergy.2018.05.044 |

| [5] | Pade C, Guimaraes M. The CO2 uptake of concrete in a 100 year perspective[J]. Cement and Concrete Research, 2007, 37(9): 1348-1356. DOI:10.1016/j.cemconres.2007.06.009 |

| [6] | Steinour H H. Some effects of carbon dioxide on mortars and concrete-discussion[J]. Journal of the American Concrete Institute, 1959, 30: 905-907. |

| [7] | Ravikumar D, Zhang D, Keoleian G, et al. Carbon dioxide utilization in concrete curing or mixing might not produce a net climate benefit[J]. Nature Communications, 2021, 12(1). |

| [8] |

韩建德, 孙伟, 潘钢华. 混凝土碳化反应理论模型的研究现状及展望[J]. 硅酸盐学报, 2012, 40(8): 1143-1153. Han J D, Sun W, Pan G H. Recent development on theoretical model of carbonation reaction of concrete[J]. Journal of the Chinese Ceramic Society, 2012, 40(8): 1143-1153. DOI:10.14062/j.issn.0454-5648.2012.08.009 |

| [9] | Steffens A, Dinkler D, Ahrens H. Modeling carbonation for corrosion risk prediction of concrete structures[J]. Cement and Concrete Research, 2002, 32(6): 935-941. DOI:10.1016/S0008-8846(02)00728-7 |

| [10] | Li D W, Li L Y, Wang X F. Mathematical modelling of concrete carbonation with moving boundary[J]. International Communications in Heat and Mass Transfer, 2020, 117. DOI:10.1016/j.icheatmasstransfer.2020.104809 |

| [11] | Kumazaki K. A mathematical model of carbon dioxide transport in concrete carbonation process[J]. Discrete and Continuous Dynamical Systems-S, 2014, 7(1): 113-125. DOI:10.3934/dcdss.2014.7.113 |

| [12] | Zhang Q. Mathematical modeling and numerical study of carbonation in porous concrete materials[J]. Applied Mathematics and Computation, 2016, 281: 16-27. DOI:10.1016/j.amc.2016.01.034 |

| [13] |

邵一心, Monkman S, Tran S. 混凝土基本组分吸收二氧化碳的能力(英文)[J]. 硅酸盐学报, 2010, 38(9): 1645-1651. Shao Y X, Monkman S, Tran S. The ability of basic components of concrete to absorb carbon dioxide[J]. Journal of the Chinese Ceramic Society, 2010, 38(9): 1645-1651. |

| [14] | Kashef-Haghighi S, Ghoshal S. CO2 sequestration in concrete through accelerated carbonation curing in a flow-through reactor[J]. Industrial & Engineering Chemistry Research, 2010, 49(3): 1143-1149. |

| [15] |

史才军, 何平平, 涂贞军, 等. 预养护对二氧化碳养护混凝土过程及显微结构的影响[J]. 硅酸盐学报, 2014, 42(8): 996-1004. Shi C J, He P P, Tu Z J, et al. Effect of pre-conditioning on process and microstructure of carbon dioxide cured concrete[J]. Journal of the Chinese Ceramic Society, 2014, 42(8): 996-1004. |

| [16] | Siriwardena D P, Peethamparan S. Quantification of CO2 sequestration capacity and carbonation rate of alkaline industrial byproducts[J]. Construction and Building Materials, 2015, 91: 216-224. DOI:10.1016/j.conbuildmat.2015.05.035 |

| [17] | Mehta P K, Monteiro P J M. Concrete: microstructure, properties and materials[M]. New York: McGraw-Hill, 2006. |

| [18] | Guo R, Wang J Y, Bing L F, et al. Global CO2 uptake by cement from 1930 to 2019[J]. Earth System Science Data, 2021, 13(4): 1791-1805. DOI:10.5194/essd-13-1791-2021 |

| [19] |

何民宇, 刘维燥, 刘清才, 等. CO2矿物封存技术研究进展[J]. 化工进展, 2022, 41(4): 1825-1833. He M Y, Liu W Z, Liu Q C, et al. Research progress in CO2 mineral sequestration technology[J]. Chemical Industry and Engineering Progress, 2022, 41(4): 1825-1833. |

| [20] |

朱明, 王方刚, 张旭龙, 等. 泡沫混凝土孔结构与导热性能的关系研究[J]. 武汉理工大学学报, 2013, 35(3): 20-25. Zhu M, Wang F G, Zhang X L, et al. Research on the relationship between pore structure and thermal conductivity of foamed concrete[J]. Journal of Wuhan University of Technology, 2013, 35(3): 20-25. DOI:10.3963/j.issn.1671-4431.2013.03.005 |

| [21] |

庞超明, 王少华. 泡沫混凝土孔结构的表征及其对性能的影响[J]. 建筑材料学报, 2017, 20(1): 93-98. Pang C M, Wang S H. Void characterization and effect on properties of foam concrete[J]. Journal of Building Materials, 2017, 20(1): 93-98. |

| [22] | Gencel O, Bayraktar O Y, Kaplan G, et al. Lightweight foam concrete containing expanded perlite and glass sand: physico-mechanical, durability, and insulation properties[J]. Construction and Building Materials, 2022, 320. DOI:10.1016/j.conbuildmat.2021.126187 |

| [23] |

于海群. 华北地区平原造林工程碳汇能力及碳汇价值研究——以北京市东郊森林公园为例[J]. 生态经济, 2022, 38(2): 110-115. Yu H Q. Carbon accounting for afforestation project in the plain area of Beijing: a case study of Eastern Suburb Forest Park, Beijing[J]. Ecological Economy, 2022, 38(2): 110-115. |

| [24] | Lackner K S. A guide to CO2 sequestration[J]. Science, 2003, 300(5626): 1677-1678. DOI:10.1126/science.1079033 |

| [25] | Matter J M, Stute M, Snæbjörnsdottir S Ó, et al. Rapid carbon mineralization for permanent disposal of anthropogenic carbon dioxide emissions[J]. Science, 2016, 352(6291): 1312-1314. DOI:10.1126/science.aad8132 |

| [26] | Goldberg P, Chen Z Y, O'Connor W, et al. CO2 Mineral sequestration studies in the US[A]. Proceedings of the First National Conference on Carbon Sequestration[C]. Washington, DC: U.S. Department of Energy, 2001. |

| [27] | Greninger N B, Weiss E S, Luzik S J, et al. Evaluation of solid-block and cementitious foam seals[R]. Pittsburgh, PA: U.S. Department of the Interior, Bureau of Mines, 1991.1-13. |

| [28] | 邓洪贵, 程成. 用泡沫混凝土封闭报废的矿山井巷[J]. 世界采矿快报, 1992(34): 18. |

| [29] | Propump Engineering. Case studies: combe down mine[EB/OL]. https://www.foamedconcrete.co.uk/foamed-concrete-case-studies, 2022-10-18. |

| [30] | 唐子波, 孔德顺, 李华. 泡沫混凝土防火防爆密闭墙设计及其施工技术[J]. 煤矿现代化, 2013, 22(2): 36-38. |

| [31] | Luan H J, Jiang Y J, Lin H L, et al. Development of a new gob-side entry-retaining approach and its application[J]. Sustainability, 2018, 10(2). DOI:10.3390/su10020470 |

| [32] |

郑朋强, 陈卫忠, 谭贤君, 等. 软岩大变形巷道底臌破坏机制与支护技术研究[J]. 岩石力学与工程学报, 2015, 34(S1): 3143-3150. Zheng P Q, Chen W Z, Tan X J, et al. Study of failure mechanism of floor heave and supporting technology in soft rock of large deformation roadway[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(S1): 3143-3150. |

| [33] |

张欣, 周海兵, 陈飞宇, 等. 煤矿采空区充填用煤矸石泡沫混凝土发泡剂的研究[J]. 安全与环境学报, 2015, 15(5): 295-299. Zhang X, Zhou H B, Chen F Y, et al. Research on foaming agent of coal gangue foam concrete for filling[J]. Journal of Safety and Environment, 2015, 15(5): 295-299. |

| [34] |

孙计全, 王旭, 侯玉亭, 等. 采空区高泡充填密闭防冲技术研究应用[J]. 煤矿现代化, 2016, 25(4): 77-79. Sun J Q, Wang X, Hou Y T, et al. Study on regularity of mine pressure technology group coal seam in Nantun Coal Mine[J]. Coal Mine Modernization, 2016, 25(4): 77-79. |

| [35] |

王彦哲, 周胜, 姚子麟, 等. 中国煤电生命周期二氧化碳和大气污染物排放相互影响建模分析[J]. 中国电力, 2021, 54(8): 128-135. Wang Y Z, Zhou S, Yao Z L, et al. Life cycle modeling analysis of the interaction between carbon dioxide and air pollutant emissions of coal power in China[J]. Electric Power, 2021, 54(8): 128-135. |

| [36] |

徐家平, 李旭辉, 肖薇, 等. 青奥会期间基于δ13 C观测的大气CO2来源解析[J]. 环境科学, 2016, 37(12): 4514-4523. Xu J P, Li X H, Xiao W, et al. 13 C-based sources partitioning of atmospheric CO2 during Youth Olympic Games, Nanjing[J]. Environmental Science, 2016, 37(12): 4514-4523. |

| [37] |

薛英岚, 张静, 刘宇, 等. "双碳"目标下钢铁行业控煤降碳路线图[J]. 环境科学, 2022, 43(10): 4392-4400. Xue Y L, Zhang J, Liu Y, et al. Roadmap of coal control and carbon reduction in the steel industry under the carbon peak and neutralization target[J]. Environmental Science, 2022, 43(10): 4392-4400. |

| [38] |

章杨, 宋鹤, 李德祥, 等. 基于非离子表面活性剂的高压CO2泡沫稳定性试验[J]. 中国石油大学学报(自然科学版), 2013, 37(4): 119-123, 128. Zhang Y, Song H, Li D X, et al. Experiment on high pressure CO2 foam stability of nonionic surfactants[J]. Journal of China University of Petroleum, 2013, 37(4): 119-123, 128. |

| [39] | Majeed T, Kamal M S, Zhou X M, et al. A review on foam stabilizers for enhanced oil recovery[J]. Energy & Fuels, 2021, 35(7): 5594-5612. |

| [40] | Farajzadeh R, Krastev R, Zitha P L J. Foam films stabilized with alpha olefin sulfonate (AOS)[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2008, 324(1-3): 35-40. |

| [41] | Chen Y S, Elhag A S, Worthen A J, et al. High temperature CO2-in-water foams stabilized with cationic quaternary ammonium surfactants[J]. Journal of Chemical & Engineering Data, 2016, 61(8): 2761-2770. |

| [42] | Zhang X H, Sun H Y, Zhao H, et al. Formation and stabilization of CO2 bubbles with different sizes and the interaction with solid particles[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2020, 598. DOI:10.1016/j.colsurfa.2020.124815 |

| [43] | Yin X, Kang W L, Song S Y, et al. Stabilization mechanism of CO2 foam reinforced by regenerated cellulose[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2018, 555: 754-764. |

| [44] | Rognmo A U, Heldal S, Fernø M A. Silica nanoparticles to stabilize CO2-foam for improved CO2 utilization: enhanced CO2 storage and oil recovery from mature oil reservoirs[J]. Fuel, 2018, 216: 621-626. |

| [45] | Zhang L, Kang J, Zhang Y, et al. Experimental investigation of amine-surfactant CO2 foam stability enhanced by silica nanoparticles[J]. Journal of Energy Resources Technology, 2018, 140(11). DOI:10.1115/1.4040205 |

| [46] |

戎志丹, 姜广, 孙伟. 纳米SiO2和CaCO3对超高性能水泥基复合材料的影响[J]. 东南大学学报(自然科学版), 2015, 45(2): 393-398. Rong Z D, Jiang G, Sun W. Effects of nano-SiO2 and nano-CaCO3 on properties of ultra-high performance cementitious composites[J]. Journal of Southeast University (Natural Science Edition), 2015, 45(2): 393-398. |

| [47] | Lee D, Cho H, Lee J, et al. Fly ash nanoparticles as a CO2 foam stabilizer[J]. Powder Technology, 2015, 283: 77-84. |

| [48] |

冯庆革, 姜丽, 李浩璇, 等. 不同水胶比下粉煤灰混凝土抗氯盐及碳化腐蚀性能研究[J]. 混凝土, 2011(9): 44-46. Feng Q G, Jiang L, Li H X, et al. Research on resistivity to carbonation and chloride ion of fly ash concrete at different water-binder ratios[J]. Concrete, 2011(9): 44-46. |

| [49] |

宋少民, 李红辉, 邢峰. 大掺量粉煤灰混凝土抵抗碳化和钢筋锈蚀研究[J]. 武汉理工大学学报, 2008, 30(8): 38-42. Song S M, Li H H, Xing F. Research on carbonation resistance and steel corrosion-resistance of high volume fly ash concrete[J]. Journal of Wuhan University of Technology, 2008, 30(8): 38-42. |

| [50] | Nambiar E K K, Ramamurthy K. Influence of filler type on the properties of foam concrete[J]. Cement and Concrete Composites, 2006, 28(5): 475-480. |

| [51] | Nambiar E K K, Ramamurthy K. Models relating mixture composition to the density and strength of foam concrete using response surface methodology[J]. Cement and Concrete Composites, 2006, 28(9): 752-760. |

2023, Vol. 44

2023, Vol. 44