2. 中国环境科学研究院环境技术工程有限公司, 北京 100012

2. Chinese Research Academy of Environmental Sciences Environmental Technology & Engineering Co., Ltd., Beijing 100012, China

交通运输领域是世界第二大温室气体排放源[1], 也是我国碳排放的重要来源之一, 约占10%[2], 其中公路运输占到一半以上[3]. 电动汽车因为以电力为动力, 已成为交通运输领域推进“双碳”目标实现的主要工具和手段[4, 5]. 近年来我国新能源汽车产业快速发展, 新能源汽车保有量已占全球50%左右, 同时也是世界上最大的锂电池生产国和使用国[6], 未来将面临大批动力电池报废的情况, 2025年废旧三元锂电池回收量占我国需要回收的废旧电池容量的70%左右[7]. 废旧三元锂电池循环利用研究成为社会普遍关注的问题, 通过构建废旧三元锂电池循环利用碳排放核算方法, 支撑废旧动力电池循环利用后碳减排效益量化评估, 有利于助推我国交通运输领域“双碳”战略目标的实现.

国外大多数研究集中在废旧电池回收技术成熟度和环境影响评估方面. 在回收技术方面, Georgi-Maschler等[8]比较了电池不同的回收技术, 并提出一种火法与湿法相结合的新方法. Liang等[9]对湿法冶金回收技术的最新进展进行了详细地综述. 目前, 废旧电池两种主要回收技术是火法以及湿法冶金工艺[10]. 而在环境影响评估方面, 大部分研究主要评估了电池生产阶段的环境影响. 例如, Kim等[11]核算了动力电池原料获取到成品出厂阶段的碳排放量[140 kg·(kW·h)-1, 以CO2eq计], 发现电池生产阶段碳排放占到了45%. Olofsson等[12]对不同类型的锂电池进行生命周期评价, 发现相比于三元锂电池磷酸铁锂电池具有更大的环境影响. 有研究发现, 锂电池生产阶段的碳排放和环境影响主导了电池的整个生命周期[13~15]. 近年来, 学者们开始关注废旧动力电池回收在温室气体减排中的贡献, 像Ciez等[16]比较了火法冶金回收、湿法冶金回收和直接阴极回收技术的碳排放, 发现直接阴极回收具有较佳的碳减排潜力. Wilson等[17]比较了澳大利亚一款使用再生电池和原生电池的电动汽车碳排放, 发现回收再利用的电池相当于将新电池的全球升温潜能值降低了15%. 但是相关的研究有限, 同时不同国家不同地区的废旧电池回收碳足迹存在差异, 需要进行针对性的研究.

国内也有不少学者开展了关于动力电池回收利用技术及其环境影响评价研究. Liu等[18]综述了关于废旧锂电池回收利用技术的最新进展, 废旧三元锂电池回收技术主要有物理、化学(火法和湿法)和生物法[19, 20], 也有研究表明火法不适用于回收锂, 湿法回收技术前景更广[21, 22], 目前, 中国大部分企业均采用湿法冶金工艺[7]. 此外, 当前废旧电池的回收主要为正极材料中锂、钴、镍和锰等有价金属的回收. 在碳减排方面, Qiao等[22]对基于湿法回收技术回收电池在内的新能源汽车全生命周期进行了影响评价, 发现与传统燃料汽车相比, 汽车拆解和电池回收过程减排优势显著;Hao等[23]研究了我国电动汽车回收的碳减排潜力, 发现包括动力电池在内的回收可以降低10%的碳排放, 上述两项研究均与动力汽车合并, 缺少废旧电池单独回收利用的分析. Xiong等[24]分析了废旧锂电池的再生产, 研究发现, 与原生产品相比, 再生产品能够实现6.62%的碳减排, 但是该研究没有考虑产业链的碳排放, 像废旧电池本身自带的碳排放、废旧动力电池获取和再生过程产生的废物处置的碳排放等.

综上所述, 目前废旧锂电池的相关研究更多地关注废旧电池回收技术及电池生产制造过程的影响, 有的考虑了废旧电池的回收利用, 有的则将回收利用过程排除在外. 也有国外学者从碳足迹视角分析电池回收的碳减排效益, 但是我国相关研究仍然有限, 此外, 已有的研究基本都是只关注废旧锂电池回收的生产阶段, 并没有覆盖废旧锂电池回收的全生命周期阶段. 因此, 目前亟需从全生命周期的角度开发适合中国国情废旧锂电池回收利用碳足迹核算方法, 支撑废旧动力电池循环利用后碳减排效益的量化评估, 以期为我国动力电池行业和电动汽车行业绿色低碳发展提供科技支撑.

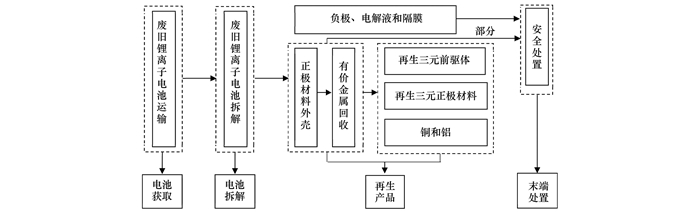

1 材料与方法 1.1 系统边界本研究以广泛应用的三元锂电池为例, 选取湿法回收1 kg废旧三元锂电池为功能单位. 定义废旧锂离子电池回收利用碳足迹的系统边界包括废旧电池获取、废旧电池拆解、再生产品产出和末端处置. 系统边界图如图 1所示.

|

图 1 系统边界 Fig. 1 System boundary |

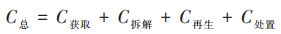

废旧锂离子电池循环利用碳足迹为废旧电池获取、废旧电池拆解、再生产品产出和末端处置4个阶段的碳排放量之和, 具体公式如下:

|

(1) |

式中, C总为1 kg废旧三元锂电池循环利用碳足迹(以CO2eq计, 下同), kg;C获取为1 kg废旧三元锂电池收集获取阶段碳排放, kg;C拆解为1 kg三元锂电池拆解阶段碳排放, kg;C再生为1 kg废旧三元锂电池中再生产品产出阶段碳排放, kg;C处置为负极、电解液和隔膜等末端处置阶段碳排放, kg.

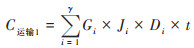

1.2.1 废旧电池获取阶段废旧电池获取阶段的碳排放主要包括废旧锂离子电池从回收网点运输到贮存点再转至综合利用企业过程中产生的CO2, 计算公式如下:

|

(2) |

式中, C废电池为1 kg废旧锂离子电池作为可再生的原料本身带有的碳足迹, kg;C运输1为1 kg废旧锂离子电池从回收网点运输到贮存点产生的碳排放, kg;C运输2为1 kg废旧锂离子电池从贮存点运输到综合利用企业产生的碳排放, kg.

参考欧盟PEF再生循环公式:

|

(3) |

式中, m为回收废旧锂电池中的物质类别;ri为第i类物质回收率, %;E原生产品i为原生物质i的碳足迹, kg;Q为回收1 kg废旧锂电池的价格与1 kg新锂电池价格的比值.

考虑到运输工具从一地点到另一地点返程时是空荷, 引入空车修正系数t, 即实际运距=单程运输距离× t.

|

(4) |

式中, γ为运输方式类别;Gi为第i类运输方式废旧电池运输量, kg;Ji为废旧锂离子电池从回收网点运输到贮存点的运输距离, km;Di为所选运输工具的碳足迹因子, kg·(kg·km)-1;t为空车修正系数, 根据文献[25]可知空载时的环境负荷是满载时的0.67倍, 故取t = 1.67.

|

(5) |

式中, γ为运输方式类别;Gi为第i类运输方式废旧电池运输量, kg;Fi为废旧锂离子电池从贮存点运输到综合利用企业的运输距离, km;Di为所选运输工具的碳足迹因子, kg·(kg·km)-1.

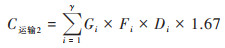

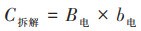

1.2.2 废旧电池拆解阶段废旧电池拆解阶段的碳排放计算公式如下:

|

(6) |

式中, B电为1 kg废旧锂离子拆解消耗的电量, kW·h;b电为电力碳足迹因子, kg·(kW·h)-1.

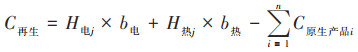

1.2.3 再生产品阶段再生产品阶段考虑了两种常见的定向循环工艺和循环再造工艺, 碳排放计算公式如下:

|

(7) |

式中, n为定向循环工艺和循环再造工艺回收产品的种类;H电j为第j种回收工艺金属回收阶段消耗的电量, kW·h;H热j为第j种回收工艺金属回收阶段消耗的热量, MJ;b热为热力碳足迹因子, kg·MJ-1;C原生产品i为正常生产原生产品(铜、铝、三元前驱体或三元正极材料)产生的碳排放, kg.

1.2.4 末端处置阶段废旧锂离子电池末端处置阶段碳排放计算公式如下:

|

(8) |

式中, Ki为1 kg废旧锂电池中i种物质(石墨、隔膜和电解液)的量, kg;Di为i种物质无害化处置的碳足迹因子, kg·kg-1. 石墨和隔膜进行填埋处置, 电解液进行焚烧处置.

1.3 减排潜力分析通过优化我国电力结构和改变运输方式, 进一步分析废旧三元锂电池回收利用产生的碳减排潜力, 具体参数设置见表 1.

|

|

表 1 废旧三元锂电池回收利用碳减排潜力评估情景设置[26, 27] Table 1 Scenario setting for carbon emission reduction potential assessment of spent ternary lithium-ion battery waste recycling |

1.4 不确定性分析

根据IPCC提出的误差传播方程[28]对废旧锂离子电池湿法回收利用碳足迹核算结果的不确定性进行分析, 以确保碳足迹核算结果的可靠有效.

|

(9) |

|

(10) |

式中, FLij为第i个阶段中第j种碳源估算的不确定性, %;FTij为碳足迹因子的不确定性, %;FRij为废旧锂离子电池湿法回收利用活动水平数据的不确定性, %;Ftotal为总的不确定性, %;FLi为第i个阶段的不确定性, %;Li为第i个阶段不同碳源的碳排放量, kg.

2 数据来源 2.1 背景数据废旧锂离子电池回收利用碳足迹模型的重要基础是各类碳足迹因子(背景数据)的获取, 为切合我国实际, 本研究碳足迹因子的选取遵循以下优先级:国内成熟的数据库 > 国内文献研究 > 国外数据库及研究成果.

2.1.1 能源碳足迹因子化石能源燃烧阶段的碳排放因子参照IPCC和《综合能耗计算通则》计算[29~31], 化石能源获取阶段碳排放因子以及电力热力碳足迹因子从CLCD(中国生命周期基础数据库)中获取. 能源碳足迹因子见表 2.

|

|

表 2 能源碳足迹因子1) Table 2 Energy carbon footprint factors |

2.1.2 原生产品碳足迹因子

三元锂电池、三元前驱体和三元正极材料等产品正常生产的碳足迹因子如表 3所示.

|

|

表 3 原生产品(生产)的碳足迹因子 Table 3 Carbon footprint factors of primary products (production) |

2.1.3 交通碳足迹因子

废旧三元锂电池从回收网点运输到贮存点再从贮存点运输到综合利用企业主要采用公路运输方式. 设定采用2 t和10 t柴油货车运输, 根据CLCD数据库, 交通碳足迹因子如表 4所示.

|

|

表 4 交通碳足迹因子 Table 4 Traffic carbon footprint factor |

2.1.4 末端处置碳足迹因子

废物无害化处置一般有两种方式, 填埋和焚烧, 其碳足迹因子具体如表 5所示.

|

|

表 5 末端处置的碳足迹因子 Table 5 Carbon footprint factors of terminal disposal |

2.2 实景数据

本研究所采集的实景数据主要通过现场调查国家发布的符合《新能源汽车废旧动力蓄电池综合利用行业规范条件》代表性企业(第一批至第四批)获得, 部分参考文献[34]. 目前我国原生三元锂电池生产和再生利用的生命周期清单见表 6和表 7.

|

|

表 6 生产1 kg原生三元锂电池消耗的主要物质清单 Table 6 Main substances consumed in the production of 1 kg primary lithium ternary batteries |

|

|

表 7 1 kg废旧锂电池湿法再生利用生命周期清单 Table 7 Life cycle list of wet regeneration and utilization of 1 kg waste ternary lithium batteries |

3 结果与讨论 3.1 废旧三元锂电池湿法回收碳足迹分析

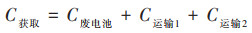

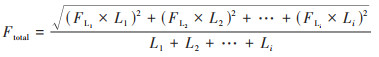

1 kg废旧三元锂电池湿法回收利用碳足迹见图 2. 从中可知, 中国企业使用湿法技术回收1 kg废旧三元锂电池中, 两种常见的定向循环工艺和循环再造工艺的碳足迹分别为-2 760.90 g和-3 752.78 g. 碳足迹结果小于零, 说明通过回收利用废旧锂离子电池可以产生一定的碳减排效益[6], 并且循环再造工艺优于定向循环工艺. 与原生产品相比定向循环工艺和循环再造工艺分别可降低7%和10%的碳排放, 再生产品阶段因为三元前驱体、三元正极材料、铜和铝等再生材料的产出, 能够降低废旧锂离子电池循环再生生命周期的碳排放[6, 35~38], 定向循环工艺和循环再造工艺再生产品阶段的CO2eq排放量分别为-3 834.79 g和-4 865.93 g. 电池获取阶段、电池拆解阶段、末端处置阶段因为能源消耗而增加废旧锂离子电池循环再生生命周期的碳排放[39, 40], 三阶段的碳排放分别为:389.20、464.10、220.59 g(定向循环工艺)和428.47、464.10、220.59 g(循环再造工艺).

|

图 2 废旧三元锂离子电池湿法回收利用碳足迹 Fig. 2 Carbon footprint of wet recycling of waste ternary lithium batteries |

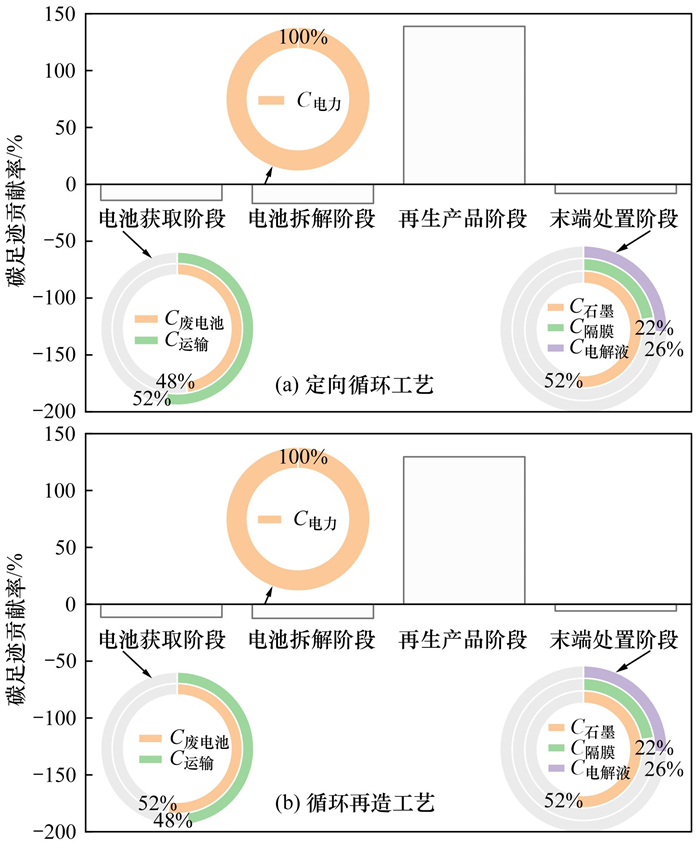

废旧三元锂电池湿法回收利用生命周期各阶段的碳排放贡献率如图 3所示, 定向循环工艺和循环再造工艺各生命周期阶段的碳排放贡献率特征相似, 再生产品阶段是废旧锂离子电池湿法回收利用碳足迹的首要贡献来源, 贡献率分别达到139%(定向循环工艺)和130%(循环再造工艺), 其中定向循环工艺中再生产品的贡献率大小排序为:三元前驱体 > 铝 > 铜;循环再造工艺中再生产品的贡献率大小排序为:三元正极材料 > 铝 > 铜. 电池获取阶段、电池拆解阶段、末端处置阶段是增碳阶段[35], 未来也是减少废旧锂离子电池湿法回收利用生命周期碳排放的关键环节, 3个阶段的贡献率分别为-14%、-17%、-8%(定向循环工艺)和-12%、-12%、-6%(循环再造工艺). 其中电池获取阶段定向循环工艺和循环再造工艺中1 kg废旧锂离子电池作为可再生的原料本身带有的碳排放与将废旧锂离子电池从回收网点运输到综合利用企业产生的碳排放相持平, 清洁运输是降低电池获取阶段碳排放的一种方式[15, 41];电池拆解阶段主要是电力消耗产生的碳排放, 因此电力结构清洁化也是降低废旧锂离子电池湿法回收利用碳足迹的有效举措[41, 42]. 定向循环工艺和循环再造工艺的末端处置阶段碳排放相同, 即处置石墨、塑料和电解液产生的碳排放, 三者碳排放量由大到小排序为:石墨 > 电解液 > 塑料.

|

图 3 废旧三元锂电池湿法回收利用碳足迹贡献率 Fig. 3 Contribution rate of carbon footprint contribution from wet recycling of waste ternary lithium batteries |

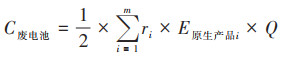

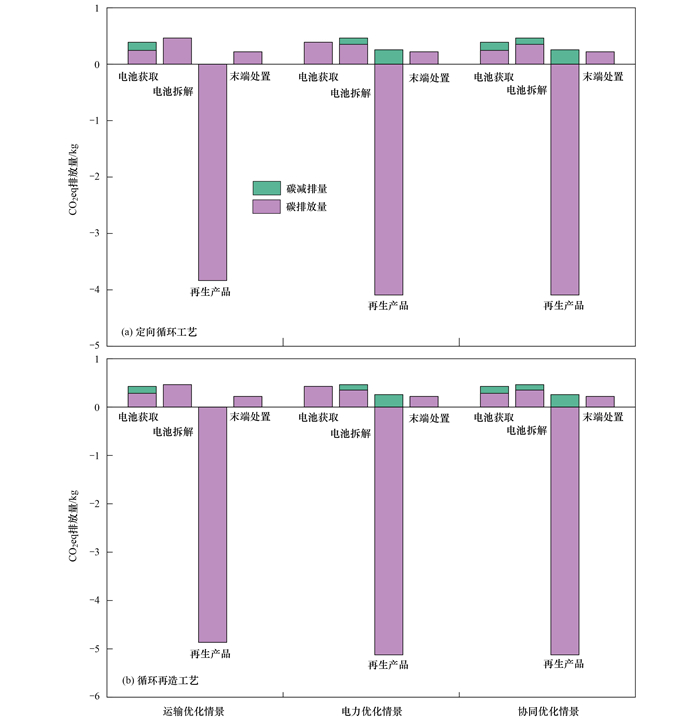

进一步挖掘废旧三元锂电池回收利用的碳减排潜力, 设定电力优化、运输优化和协同优化(同时优化电力、运输结构)这3种减排情景, 不同情景下废旧三元锂电池回收利用的生命周期碳减排量如图 4所示.

|

图 4 不同情景下废旧三元锂电池回收利用的生命周期碳减排量 Fig. 4 Life cycle carbon reduction of spent ternary lithium-ion battery waste recycling under different scenarios |

通过优化运输结构, 提高清洁运输量, 相比于优化前定向循环工艺和循环再造工艺分别可实现约5.23%和3.85%的碳减排潜力, 与原生产品相比分别可实现7.76%和10.41%的减排潜力. 电力优化情景下碳减排潜力相对较大, 相比于优化前可实现9%~13%的碳减排潜力;协同优化情景下, 相比于优化前可实现14%~19%的碳减排潜力, 与原生产品相比定向循环工艺和循环再造工艺可实现8.75%和11.40%的减排潜力. 深度解析协同优化情景下废旧三元锂电池回收利用减碳的原因, 发现定向循环工艺和循环再造工艺均是在再生产品阶段贡献了最大的碳减排潜力, 回收1 kg的废旧三元锂电池可以实现0.26 kg的碳减排量, 占总减排量的50%左右, 说明通过优化电力结构, 可有效实现废旧三元锂电池回收利用碳足迹的降低, 另外电力优化减排作用优于运输结构的优化. 还有学者发现湿法回收的环境效益高于火法回收[16, 43], 而未来直接绿色循环利用技术在碳减排方面具有更大的潜力[44], 回收技术的创新是未来废旧动力电池产业不可忽视的碳减排途径[45]. 此外提高回收体系的管理水平、增加再生利用物质的类别[46]也是碳减排的重要方向.

3.4 不确定性分析本研究基于误差传播方程量化评估了废旧三元锂电池湿法回收利用碳足迹核算结果的不确定性. 本研究碳足迹因子和活动水平数据的不确定性分别取10%和5%[47]. 结果显示, 定向循环工艺和循环再造工艺电池获取阶段、电池拆解阶段、再生产品阶段和末端处置阶段的碳排放结果不确定性分别均为7%、11%、11%和7%(表 8), 由此引入废旧三元锂电池湿法回收利用碳足迹的不确定性分别为16%和15%. 与碳排放核算相关的研究[28, 47]对比本研究不确定性较小, 在合理范围内.

|

|

表 8 废旧三元锂电池湿法回收利用碳足迹的不确定性/% Table 8 Uncertainty of carbon footprint of wet recycling of spent ternary lithium-ion batteries/% |

4 结论

(1)从全生命周期视角分析, 回收利用废旧三元锂离电池能够产生碳减排效益, 并且循环再造工艺优于定向循环工艺. 中国企业使用湿法技术回收1 kg废旧三元锂电池中两种常见的工艺定向循环工艺和循环再造工艺的碳足迹分别为-2 760.90 g和-3 752.78 g, 与原生产品相比定向循环工艺和循环再造工艺分别可降低7%和10%的碳排放.

(2)再生产品阶段是废旧三元锂电池湿法回收利用碳足迹的首要贡献来源, 电池获取、拆解和末端处置阶段是增碳阶段, 是减少废旧三元锂电池湿法回收利用生命周期碳排放的关键环节. 废旧三元锂电池湿法回收利用中再生产品的减碳贡献率大小排序为:三元前驱体 > 铝 > 铜(定向循环工艺);三元正极材料 > 铝 > 铜(循环再造工艺);电池获取、拆解、末端处置阶段的碳足迹贡献率分别为:-14%、-17%、-8%(定向循环工艺)和-12%、-12%、-6%(循环再造工艺).

(3)碳减排潜力评估结果显示, 通过提高清洁能源发电量, 优化电力结构比优化运输结构对废旧三元锂电池回收利用全生命周期碳减排具有更积极的影响. 按照2030年社会经济发展水平预测, 分别优化电力结构和运输结构, 相比于优化前分别可实现4%~5%和9%~13%的减碳潜力;协同优化情景下, 相比于优化前可实现14%~19%的碳减排潜力, 与原生产品相比定向循环工艺和循环再造工艺分别可实现9%和11%的减排潜力.

| [1] | Elgowainy A, Han J, Ward J, et al. Current and future United States light-duty vehicle pathways: cradle-to-grave lifecycle greenhouse gas emissions and economic assessment[J]. Environmental Science & Technology, 2018, 52(4): 2392-2399. |

| [2] |

毛保华, 卢霞, 黄俊生, 等. 碳中和目标下氢能源在我国运输业中的发展路径[J]. 交通运输系统工程与信息, 2021, 21(6): 234-243. Mao B H, Lu X, Huang J S, et al. On development path of hydrogen energy technology in China's transportation system under carbon neutrality goal[J]. Journal of Transportation Systems Engineering and Information Technology, 2021, 21(6): 234-243. |

| [3] |

郑梦柳, 杨红磊, 彭军还, 等. 市域尺度货物运输碳排放时空变化及因素分析[J]. 测绘科学, 2019, 44(5): 76-84. Zheng M L, Yang H L, Peng J H, et al. Spatiotemporal variations and potential variables of greenhouse gas emissions based on city scale[J]. Science of Surveying and Mapping, 2019, 44(5): 76-84. |

| [4] | Knobloch F, Hanssen S V, Lam A, et al. Net emission reductions from electric cars and heat pumps in 59 world regions over time[J]. Nature Sustainability, 2020, 3(6): 437-447. DOI:10.1038/s41893-020-0488-7 |

| [5] | Lai X, Huang Y F, Deng C, et al. Sorting, regrouping, and echelon utilization of the large-scale retired lithium batteries: a critical review[J]. Renewable and Sustainable Energy Reviews, 2021, 146. DOI:10.1016/j.rser.2021.111162 |

| [6] | Chen Q W, Lai X, Gu H H, et al. Investigating carbon footprint and carbon reduction potential using a cradle-to-cradle LCA approach on lithium-ion batteries for electric vehicles in China[J]. Journal of Cleaner Production, 2022, 369. DOI:10.1016/j.jclepro.2022.133342 |

| [7] |

吴小龙, 王晨麟, 陈曦, 等. 废旧锂离子电池市场规模及回收利用技术[J]. 环境科学与技术, 2020, 43(S2): 179-183. Wu X L, Wang C L, Chen X, et al. Market scale and recycling technology of waste lithium-ion batteries[J]. Environmental Science & Technology, 2020, 43(S2): 179-183. |

| [8] | Georgi-Maschler T, Friedrich B, Weyhe R, et al. Development of a recycling process for Li-ion batteries[J]. Journal of Power Sources, 2012, 207: 173-182. DOI:10.1016/j.jpowsour.2012.01.152 |

| [9] | Liang Z L, Cai C, Peng G W, et al. Hydrometallurgical recovery of spent lithium ion batteries: environmental strategies and sustainability evaluation[J]. ACS Sustainable Chemistry & Engineering, 2021, 9(17): 5750-5767. |

| [10] | Ziemann S, Müller D B, Schebek L, et al. Modeling the potential impact of lithium recycling from EV batteries on lithium demand: A dynamic MFA approach[J]. Resources, Conservation and Recycling, 2018, 133: 76-85. DOI:10.1016/j.resconrec.2018.01.031 |

| [11] | Kim H C, Wallington T J, Arsenault R, et al. Cradle-to-gate emissions from a commercial electric vehicle Li-Ion battery: a comparative analysis[J]. Environmental Science & Technology, 2016, 50(14): 7715-7722. |

| [12] | Olofsson Y, Romare M. Life cycle assessment of lithium-ion batteries for plug-in hybrid buses[R]. Gothenburg: Chalmers University of Technology, 2013. 5. |

| [13] | Porzio J, Scown C D. Life-cycle assessment considerations for batteries and battery materials[J]. Advanced Energy Materials, 2021, 11(33). DOI:10.1002/aenm.202100771 |

| [14] | Vandepaer L, Cloutier J, Amor B. Environmental impacts of lithium metal polymer and lithium-ion stationary batteries[J]. Renewable and Sustainable Energy Reviews, 2017, 78: 46-60. DOI:10.1016/j.rser.2017.04.057 |

| [15] | Wang C, Chen B, Yu Y J, et al. Carbon footprint analysis of lithium ion secondary battery industry: two case studies from China[J]. Journal of Cleaner Production, 2017, 163: 241-251. DOI:10.1016/j.jclepro.2016.02.057 |

| [16] | Ciez R E, Whitacre J F. Examining different recycling processes for lithium-ion batteries[J]. Nature Sustainability, 2019, 2(2): 148-156. DOI:10.1038/s41893-019-0222-5 |

| [17] | Wilson N, Meiklejohn E, Overton B, et al. A physical allocation method for comparative life cycle assessment: a case study of repurposing Australian electric vehicle batteries[J]. Resources, Conservation and Recycling, 2021, 174. DOI:10.1016/j.resconrec.2021.105759 |

| [18] | Liu C W, Lin J, Cao H B, et al. Recycling of spent lithium-ion batteries in view of lithium recovery: a critical review[J]. Journal of Cleaner Production, 2019, 228: 801-813. DOI:10.1016/j.jclepro.2019.04.304 |

| [19] |

王天雅, 宋端梅, 贺文智, 等. 废弃动力锂电池回收再利用技术及经济效益分析[J]. 上海节能, 2019(10): 814-820. Wang T Y, Song D M, He W Z, et al. Recycling strategies and economic efficiency analysis of waste electric vehicle lithium-ion batteries[J]. Shanghai Energy Conservation, 2019(10): 814-820. |

| [20] |

高桂兰, 贺欣, 李亚光, 等. 废旧车用动力锂离子电池的回收利用现状[J]. 环境工程, 2017, 35(10): 135-140. Gao G L, He X, Li Y G, et al. Current status of recycling technology of spent automotive lithium-ion batteries[J]. Environmental Engineering, 2017, 35(10): 135-140. |

| [21] | Huang B, Pan Z F, Su X Y, et al. Recycling of lithium-ion batteries: recent advances andperspectives[J]. Journal of Power Sources, 2018, 399: 274-286. DOI:10.1016/j.jpowsour.2018.07.116 |

| [22] | Qiao Q Y, Zhao F Q, Liu Z W, et al. Electric vehicle recycling in China: economic and environmental benefits[J]. Resources, Conservation and Recycling, 2019, 140: 45-53. DOI:10.1016/j.resconrec.2018.09.003 |

| [23] | Hao H, Qiao Q Y, Liu Z W, et al. Impact of recycling on energy consumption and greenhouse gas emissions from electric vehicle production: the China 2025 case[J]. Resources, Conservation and Recycling, 2017, 122: 114-125. |

| [24] | Xiong S Q, Ji J P, Ma X M. Environmental and economic evaluation of remanufacturing lithium-ion batteries from electric vehicles[J]. Waste Management, 2020, 102: 579-586. |

| [25] |

毛睿昌. 基于LCA的城市交通基础设施环境影响分析研究——以深圳为例[D]. 深圳: 深圳大学, 2017. Mao R C. Assessing the environmental impacts of urban transport infrastructure via life cycle assessment: case study of a mega city-Shenzhen, China[D]. Shenzhen: Shenzhen University, 2017. |

| [26] | 电车资源. 特百佳动力王永刚: 为市场提供全方位新能源商用驱动解决方案[EB/OL]. https://mp.weixin.qq.com/s/VmnllUU33P5rZZoaD0-XzQ, 2022-01-02. |

| [27] |

宋晓聪, 杜帅, 邓陈宁, 等. 钢铁行业生命周期碳排放核算及减排潜力评估[J]. 环境科学, 2023, 44(12): 6630-6642. Song X C, Du S, Deng C N, et al. Life cycle carbon emission accounting and emission reduction potential assessment of steel industry[J]. Environmental Science, 2023, 44(12): 6630-6642. |

| [28] | IPCC. Good practice guidance and uncertainty management in national greenhouse gas inventories[EB/OL]. https://www.ipcc-nggip.iges.or.jp/public/gp/chinese/gpgaum_cn.html, 2001-06-15. |

| [29] |

蔡博峰, 朱松丽, 于胜民, 等. 《IPCC 2006年国家温室气体清单指南2019修订版》解读[J]. 环境工程, 2019, 37(8): 1-11. Cai B F, Zhu S L, Yu S M, et al. The interpretation of 2019 refinement to the 2006 IPCC guidelines for national greenhouse gas inventory[J]. Environmental Engineering, 2019, 37(8): 1-11. |

| [30] | 程豪. 碳排放怎么算——《2006年IPCC国家温室气体清单指南》[J]. 中国统计, 2014(11): 28-30. |

| [31] |

陈海红, 李鹏程, 王中航. GB/T 2589-2020《综合能耗计算通则》国家标准解读[J]. 标准科学, 2021(12): 107-111. Chen H H, Li P C, Wang Z H. Interpretation of national standard GB/T 2589-2020, general rules for calculation of the comprehensive energy consumption[J]. Standard Science, 2021(12): 107-111. |

| [32] |

王琢璞. 新能源汽车动力电池回收利用潜力及生命周期评价[D]. 北京: 清华大学, 2018. Wang Z P. Potential and life cycle assessment of recycling of power batteries for new energy vehicles[D]. Beijing: Tsinghua University, 2018. |

| [33] |

徐萌琦. 特大城市装修垃圾的生命周期评价与碳足迹研究[D]. 上海: 上海大学, 2021. Xu M Q. Study on life cycle assessment and carbon footprint of decoration waste in megacities[D]. Shanghai: Shanghai University, 2021. |

| [34] | Wang S Y, Yu J. A comparative life cycle assessment on lithium-ion battery: case study on electric vehicle battery in China considering battery evolution[J]. Waste Management & Research: The Journal for a Sustainable Circular Economy, 2021, 39(1): 156-164. |

| [35] |

徐加雷, 张铜柱, 余海军, 等. 基于动力电池回收利用的碳减排效益分析[J]. 中国汽车, 2022(4): 31-36. Xu J L, Zhang T Z, Yu H J, et al. Carbon reduction benefit analysis based on traction battery recycling[J]. China Auto, 2022(4): 31-36. |

| [36] |

李建西, 宋小龙, 潘京津, 等. 退役三元锂电池循环利用系统减碳效率评估及优化分析[J]. 中国环境科学, 2023, 43(1): 488-496. Li J X, Song X L, Pan J J, et al. Evaluation and optimization analysis of carbon reduction efficiency of retired NCM lithium battery recycling system[J]. China Environmental Science, 2023, 43(1): 488-496. |

| [37] | Chen Q W, Lai X, Hou Y K, et al. Investigating the environmental impacts of different direct material recycling and battery remanufacturing technologies on two types of retired lithium-ion batteries from electric vehicles in China[J]. Separation and Purification Technology, 2023, 308. DOI:10.1016/j.seppur.2022.122966 |

| [38] | Chen Q W, Lai X, Chen J J, et al. Comparative environmental impacts of different hydrometallurgical recycling and remanufacturing technologies of lithium-ion batteries considering multi-recycling-approach and temporal-geographical scenarios in China[J]. Separation and Purification Technology, 2023, 324. DOI:10.1016/j.seppur.2023.124642 |

| [39] | Wang Y X, Tang B J, Shen M, et al. Environmental impact assessment of second life and recycling for LiFePO4 power batteries in China[J]. Journal of Environmental Management, 2022, 314. DOI:10.1016/j.jenvman.2022.115083 |

| [40] | Tao R, Xing P, Li H Q, et al. Recovery of spent LiCoO2 lithium-ion battery via environmentally friendly pyrolysis and hydrometallurgical leaching[J]. Resources, Conservation and Recycling, 2022, 176. DOI:10.1016/j.resconrec.2021.105921 |

| [41] | Lybbert M, Ghaemi Z, Balaji A K, et al. Integrating life cycle assessment and electrochemical modeling to study the effects of cell design and operating conditions on the environmental impacts of lithium-ion batteries[J]. Renewable and Sustainable Energy Reviews, 2021, 144. DOI:10.1016/j.rser.2021.111004 |

| [42] | 中国电力企业联合会. 中国电力行业年度发展报告2022[EB/OL]. https://www.cec.org.cn/menu/index.html? 743, 2022-07-07. |

| [43] | Fan E S, Li L, Wang Z P, et al. Sustainable recycling technology for Li-ion batteries and beyond: challenges and future prospects[J]. Chemical Reviews, 2020, 120(14): 7020-7063. |

| [44] | Yu M H, Bai B, Xiong S Q, et al. Evaluating environmental impacts and economic performance of remanufacturing electric vehicle lithium-ion batteries[J]. Journal of Cleaner Production, 2021, 321. DOI:10.1016/j.jclepro.2021.128935 |

| [45] | Fahimi A, Ducoli S, Federici S, et al. Evaluation of the sustainability of technologies to recycle spent lithium-ion batteries, based on embodied energy and carbon footprint[J]. Journal of Cleaner Production, 2022, 338. DOI:10.1016/j.jclepro.2022.130493 |

| [46] | Xu P P, Dai Q, Gao H P, et al. Efficient direct recycling of lithium-ion battery cathodes by targeted healing[J]. Joule, 2020, 4(12): 2609-2626. |

| [47] |

张晓梅, 庄贵阳, 刘杰. 城市温室气体清单的不确定性分析[J]. 环境经济研究, 2018, 3(1): 8-18, 149. Zhang X M, Zhuang G Y, Liu J. Uncertainty analysis of urban greenhouse gas inventories[J]. Journal of Environmental Economics, 2018, 3(1): 8-18, 149. |

2024, Vol. 45

2024, Vol. 45