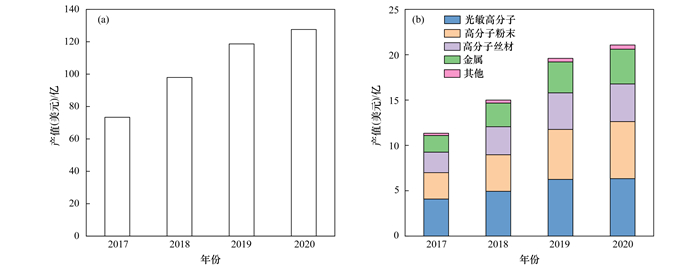

3D打印技术, 又称增材制造, 是一种利用数字模型文件和特定材料, 通过逐层打印方式构造物体的技术[1].因其可在不需要模具的情况下制造复杂产品[2], 目前广泛应用于各个行业[3].如图 1(a)所示, Wohlers Report 2021统计数据指出[4], 2020年全球3D打印市场规模已达到127.58亿美元.据Lux Research报告[5]显示, 其市场规模在2030年有望增长至510亿美元.目前3D打印已被列入全球12项具有颠覆性影响的技术, 在世界范围内呈现迅猛的发展态势.

|

图 1 2017~2020年全球3D打印行业和材料年产值 Fig. 1 Annual output value of global 3D printing industry and materials from 2017 to 2020 |

在国内外庞大市场的催生下, 3D打印的应用场景逐步增多, 应用程度逐渐深化[6].其中, 光固化3D打印技术具有最高的打印精度和最为广泛的商业化应用[7].光敏树脂作为光固化3D打印的原料[图 1(b)][8], 在市场上具有最高的原料占比[9], 已涌现大量学术研究和工业应用[10, 11].由于打印速度和精度的要求, 光固化技术的种类也逐步增多, 主要包括立体光刻(SLA)、数字光处理(DLP)和连续液面成型(CLIP)等工艺.这些工艺在珠宝、新能源、建筑模型、精密仪器制造、鞋类定制、汽车和医疗等领域[12]被广泛应用.

随着光固化3D打印技术的蓬勃发展, 光固化3D打印废塑料处置成为即将面对的问题.根据我国光固化3D打印材料行业产量走势可预测, 光固化3D打印废塑料未来将达到百万t的年产量.作为一种新型固体废弃物, 光固化3D打印废塑料原料组成、打印过程和现有处置技术对环境和人体均具有潜在威胁.但目前相关研究相对较少, 随着光固化3D打印废塑料剧增的产量和对环境的可能影响, 其合理处置应受到关注.本文将对光固化3D打印废塑料来源、处置技术和对环境潜在影响进行总结分析, 旨在为后续研究提供参考, 以及为光固化3D打印行业的清洁发展提供助力.

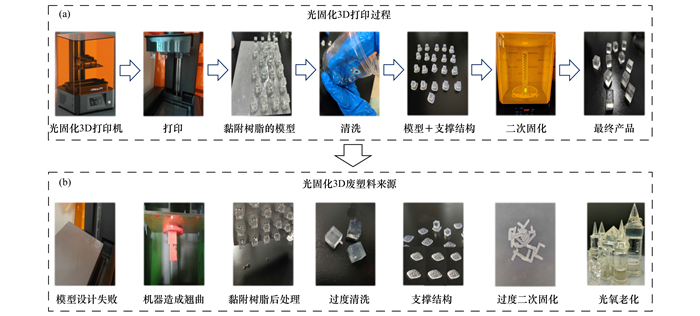

1 光固化3D打印原料、打印过程和环境影响光固化3D打印的具体成型工艺遵循以下顺序. ①模型准备: 利用计算机辅助设计软件(CAD、Solidworks等)或3D扫描仪获得三维数字模型, 使用切片器软件在三维模型Z方向离散获得一系列层. ②光照固化: 紫外光或可见光选择性照射光敏树脂[13], 通过逐层打印和逐层叠加, 生成三维实体.③后处理: 使用酒精或异丙醇等有机溶剂冲洗初步生成的三维实体[14], 去除表面黏附的未固化树脂; 利用剪刀等工具去除支撑结构; 使用后固化机进行紫外光二次固化[15], 以消除不同固化程度所造成的性能不均一和后续会出现性能改变的情况, 再经打光、电镀、喷漆或着色处理得到最终产品, 具体过程见图 2(a).

|

图 2 光固化3D打印过程和废塑料来源 Fig. 2 Photopolymerization-based 3D printing process and sources of plastic waste |

作为光固化3D打印原料的光敏树脂主要由光引发剂、预聚物、活性稀释剂和添加剂组成[16, 17].一般具有黏度低、收缩率小、固化速度快、光敏性强和精度高等特性[18].表 1为目前市场上常用的光敏树脂原料, 其中已大量投入生产并与光固化3D打印设备配套的光敏树脂[19], 其成分多为环氧丙烯酸酯、聚氨酯丙烯酸酯和聚丙烯酸酯[8].随着光固化3D打印技术在不同领域的发展和应用, 基础光敏树脂材料已经不能满足不同应用场景下的性能要求[20], 目前开发新型光敏树脂和对已有树脂改性的研究越来越多[21].研究人员通过不断科研攻关, 现阶段已经实现仿生材料、水凝胶材料、多孔材料和聚合物转化陶瓷材料等多种材料的光固化3D打印, 也制备出了具有导电、导热、形状记忆、自修复和可回收的功能性材料[19, 22].

|

|

表 1 光敏树脂常用原料 Table 1 Composition of common raw materials for photosensitive resin |

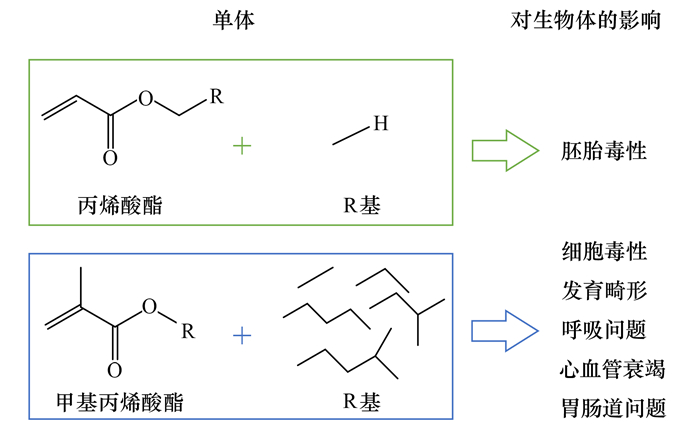

目前制约光固化3D打印更大规模产业化应用的因素主要为: 未完全固化树脂中残留的光引发剂和单体具有细胞毒性; 合成过程中的有机溶剂和产生的废弃物大多具有潜在毒性.由表 1可知, 光敏树脂大多组分具有强烈刺激性气味和一定毒性[23], 比如二苯甲酮(BP)对人体和生态系统存在潜在毒性和威胁[24], 2, 4, 6-三甲基苯甲酰基-二苯基氧化膦(TPO)已被欧洲化学品管理局(ECHA)宣布为有毒和有害物质[25].丙烯酸酯和甲基丙烯酸酯也被证实具有潜在毒性[26], 如图 3所示, 丙烯酸酯单体的R基团是氢时, 对大鼠胚胎具有毒性影响; 甲基丙烯酸单体的R基团是甲基、乙基、正丁基、异丁基和异癸基时, 会导致细胞毒性、心血管衰竭、胃肠道问题、呼吸问题和发育畸形.光照固化过程中, 由于低分子量单体等的挥发会产生刺激性气味, 且光化学反应程度通常难以达到100%, 导致固化产物存在未反应单体、光引发剂和自由基产物等有害物质的残留[27].在3D生物打印领域, 紫外光照会对细胞产生光损伤, 致使细胞染色体和遗传不稳定, 长时间暴露于高能紫外线中还可能导致反应物和产物降解的副反应[11].光解产生的苯基碎片可能具有刺激性、毒性、致癌和其他生物安全性问题[28].有研究表明, 在打印和后处理过程均会向空气中释放对生物体有害的挥发性有机化合物(volatile organic compounds, VOCs)[29], 如Väisänen等[30]在打印过程中检测出C5H8O2(甲基丙烯酸甲酯)、C6H10O2(甲基丙烯酸乙酯)、C5H8O2(2-丁烯酸甲酯)、C6H12O(4-甲基-2-戊酮)和C3H8O(异丙醇)等VOCs.Krechmer等[14]还检测到C6H6(苯)、C8H10(二甲苯)、C9H12(三甲基苯、乙苯、乙基甲苯或丙苯)、C5H8(环戊烯或异戊二烯)和C10H16(单萜烯或其他石油衍生烯烃)等VOCs的释放, 在后处理过程中仍能检测到VOCs.

|

图 3 光敏树脂常用单体对生物体的影响 Fig. 3 Effects of photosensitive resin components on organisms |

为了解决上述问题, 实现该行业的可持续发展, 相关研究人员从光敏树脂的制备和改性入手, 开发了以木质纤维素生物质[31]、植物油[32]和动物制品[33]等可再生原料, 以及以废食用油[34]和二氧化碳[35]等其他行业的废弃物为原料的新型光敏树脂; 针对废弃产品的利用和处置, 也已开发了可再加工原料和可降解原料[25, 36].以上新材料制备过程均考虑减少有机溶剂[23, 37]或光引发剂的使用[38], 用以降低或消除产品毒性, 并对其在实际场景中的适用性加以评估.

2 光固化3D打印废塑料来源和特性基于光固化3D打印产品形成和利用过程, 光固化3D打印废塑料的主要来源可以分为以下4个部分[图 2(b)]. ①机器本身和人工操作失误产生的废弃物: 三维模型设计和机器操作失误会导致废弃物的产生, 如底层黏结不牢固导致打印件部分或全部脱离打印平台, 造成打印失败; 打印结束后需要人工去除支撑结构, 支撑结构的剥离可能影响零件的表面质量, 容易破坏成型件[43]; 清洗过程中若将酒精等有机溶剂灌入模型底部, 也可能导致模型开裂.②伴随打印结束产生的废弃支撑结构: 在获得三维数字模型时, 为了避免打印过程中模型脱落或缺失, 镂空或悬臂等区域需要设计支撑结构.其在光固化3D打印过程中只起辅助作用, 随着打印结束会被废弃处理.③产品达到使用寿命产生的废弃物.光固化3D打印产物为共价交联热固性塑料, 相比于其他塑料有更好的耐久性和力学性能, 但由于其具有交联特性, 会导致韧性和伸长率较低, 使其易于脆性断裂[44], 短暂使用后便被废弃; 由于光固化3D打印废塑料存在光引发剂残留, 具有对光敏感的特性, 光照会对其产生一定程度的不可逆影响, 使之黄变废弃.④附着在产品表面的液态树脂处置产生的废弃物: 由于在树脂槽中逐层打印的技术特点, 表面会附着未固化树脂, 目前通常使用异丙醇或酒精等有机溶剂冲洗.但未固化的树脂组分存在毒性, 人体直接接触较为危险, 针对此情况已有研究人员提出解决办法[45], 使这部分未固化树脂通过不需要人体接触的外力进入另外的光照系统, 直接固化后再废弃.由此可预见, 随着光固化3D打印技术的成熟和蓬勃发展, 光固化3D打印废塑料产量将急剧增加.

基于光固化3D打印原料和形成过程可知, 光固化3D打印废塑料通常为石油基热固性塑料[25], 由不同的交联聚合物链、残留的光引发剂、添加剂和自由基产物等组成[46].相比于PP、PVC和LDPE等塑料, 其热解反应活化能更高[47], 热处置需要消耗更多能量.同时, 光固化3D打印废塑料的化学结构中存在不饱和碳碳双键和羰基的振动峰[7, 48~53], 并且有光引发剂的残留, 根据光降解理论推测其易发生光氧老化, 使之成为次生微塑料[54], 会对水生生物存在毒性效应, 且在环境中的解吸行为会引起生态风险[55~57].基于以上特性和未来光固化3D打印废塑料产量变化, 亟需明确其处置技术和对环境可能带来的影响, 推动光固化3D打印行业可持续发展.

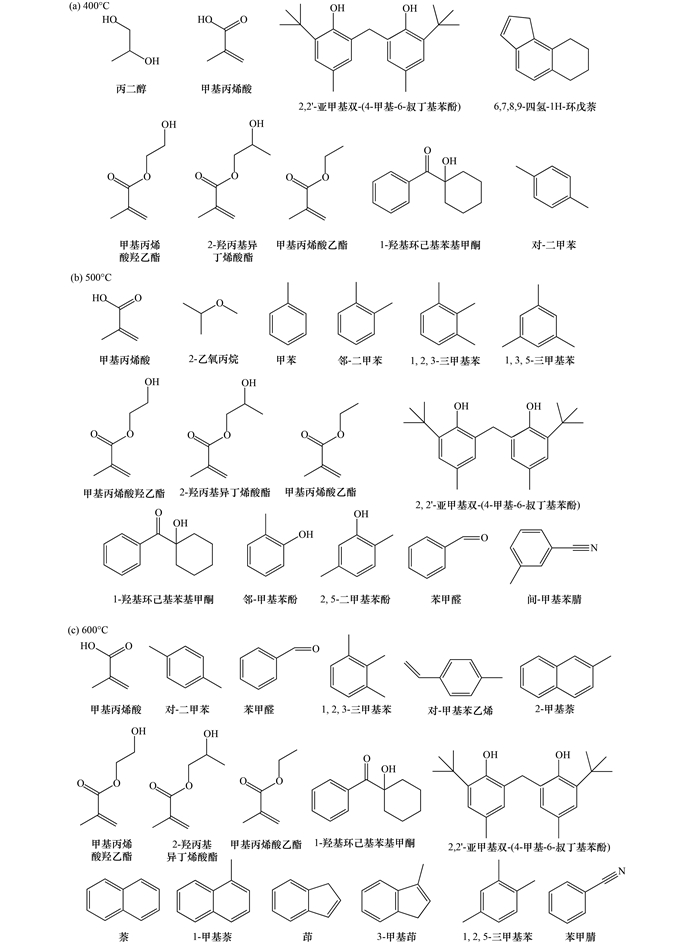

3 光固化3D打印废塑料处置技术和环境影响目前商业上使用的光敏树脂通常是基于化石资源生产的环氧化合物或丙烯酸酯类化合物[58], 由于在光照下形成热固性聚合物网络, 使其本质上不可回收重塑、难以修复或生物降解[59], 一般采用倾倒、填埋或焚烧的方式处理[60~63].倾倒和填埋会污染地下水、空气和土壤[64, 65].已有一系列实验表明, 以光引发剂和稳定剂为主的低分子量添加剂可以从固相3D打印废塑料迁移到液相水中, 对水生生物和环境产生一定程度的危害[46, 66].而焚烧处理虽然能有效实现减量化, 但也存在产生有害污染物的弊端[67].已有研究证实光固化3D打印废塑料慢速热解后会产生二苯甲酮和苯甲酸等物质[47], 快速热解也会产生甲苯和二甲苯等轻质芳烃, 且目前并未将光固化3D打印废塑料与生活垃圾加以区分, 有研究表明含有苯环的芳香族有机物在与生活垃圾一并进行热化学处置时, 易转化为二噁英和其前驱物等有害物质[68, 69].图 4所示为光固化3D打印废塑料在400℃、500℃和600℃条件下的快速热解主要产物, 从图中可以看出600℃时, 产物中存在萘、1-甲基萘和2-甲基萘等多环芳烃, 以及苯甲腈等有毒气体.

|

所选树脂为Formlabs公司的clear resin 图 4 光固化3D打印废塑料快速热解产物 Fig. 4 Fast pyrolysis product of plastic waste of photopolymerization-based 3D printing |

基于目前处置方式存在的弊端, 已有相关研究表明, 在使用结束后再加工和生物降解都有助于缓解光固化3D打印导致的塑料垃圾问题.再加工和生物降解使用的基础树脂原料见表 2.再加工方法包括制备光固化3D打印热塑性塑料和生产共价适应性网络(CANs).目前已有研究合成了光固化3D打印热塑性材料, 理论推测其具有可再加工利用的特性[70, 71].此外, 线性聚合物(IBOA)具有热塑性特性, 使用IBOA作为光固化3D打印的原料, 可以利用其在单体中的溶解性, 将被打印的物体回收成液体树脂进行重印[44], 实现材料的循环利用.但该研究只针对IBOA类聚合物, 开发适用于大规模光固化重复打印的可回收聚合物仍然是一个巨大的挑战.

|

|

表 2 光固化3D打印废塑料目前处置技术1) Table 2 Current disposal technologies of photopolymerization-based plastic waste |

另一种再加工方法为在交联材料中加入可交换或可逆的键来生产CANs, 已被证实可以实现回收再利用和自我修复, 有助于减少资源浪费并延长材料的使用寿命[72].CANs方法目前主要分为酯交换和Diels-Alder连接.用于酯交换反应的常见交联剂是双酚A甘油酸二(甲基)丙烯酸酯, 其既包含酯键, 又包含羟基, 已被证明可用于与含有酯键的第二交联剂(1, 4-丁二醇二甲基丙烯酸酯)进行酯交换反应[73], 还可用于与含有酯键和羟基的丙烯酸酯单体(2-羟基-3-苯氧丙基丙烯酸酯)进行共聚合反应[74].结果表明该产品可以在保持相近拉伸性能的情况下进行3次热回收.利用Diels-Alder连接方法[75]进行再加工的研究表明, 再加工后样品的性能与原始样品比较, 回收效率可达到54% ~69%.针对产品的自我修复, 目前已研究出制备3D打印可再加工热固性树脂(3DPRTs)的两阶段方法, 结果表明3DPRTs修复后其刚度恢复100%, 强度恢复93%[72].这种两阶段方法还可以制造具有双固化网络的可修复3D打印热固性材料, 对损伤样品进行涂层修复, 再经紫外照射和热处理, 损伤界面交联网络会发生重组, 使其力学性能基本恢复[76].

另一种处置光固化3D打印废塑料的有效方式为降解.以三乙二醇和己二酸熔融缩聚, 经甲基丙烯酸酯功能化制备的光敏树脂为原料产生的光固化3D打印废塑料, 通过测试证实其在酸性条件下会发生水解, 扫描电镜(SEM)显示表面发生降解和开裂[77].由纤维素等可再生原料经过光固化3D打印产生的废塑料已被证实可以被水解或酶解, 存在的缺陷是机械性能相对商用树脂较差.针对此类问题, 在合成过程中加入纤维素纳米晶体和甲壳素纳米晶须会增强其机械性能, 但很难将其完全降解[36].而以麦当劳废弃食用油为原料的光固化3D打印废塑料, 通过土壤埋藏实验证明其可以被生物降解[34].

但上述可再加工和降解等清洁技术, 目前还处于研发阶段, 主要针对打印原料进行改进, 并不能解决商用光敏树脂产生大量废塑料的难题.且由于光固化3D打印广泛的应用场景, 新型树脂材料想要大量推广使用, 存在时间和空间等方面限制.基于以上情况, 亟需开发出一种针对性的光固化3D打印废塑料高效处置技术, 用以解决光固化3D打印废塑料带来的环境问题, 并尽可能实现资源的高效利用.而包括化学或热工艺的化学回收[78]处理方法, 可以将光固化3D打印废塑料解聚成更小的碎片或起始单体, 使其用作3D打印原料, 在理论上有较好的应用前景.在传统塑料的处置方式中, 通过光氧化和光催化等光化学处理手段对塑料废物进行降解已被证实具有清洁高效、附加产品价值高的优势[67], 光固化3D打印废塑料与传统塑料废物具有一定共性, 且其结构中存在光引发剂等易于发生光氧老化的显色基团.由此推测, 光化学处理手段也可能成为一种处理光固化3D打印废塑料的有效方式.

4 展望未来研究中, 既要从源头光敏树脂的制备入手, 减少污染提高性能, 同时也要从光固化废塑料处置的角度出发, 探索清洁减量高效利用的针对性处置技术.在开发新型光敏树脂方面, 未来还可以探索引入除酯键外的其他可降解键, 比如缩醛/半缩醛、碳酸盐、正酯、氨基甲酸酯和二硫键等, 重点在于引入新的化学键既要保证光固化3D打印产品在使用过程中具备良好性能, 又利于降解或再利用.考虑到光固化废塑料与热固性塑料类似, 包括热解气化等热化学处置技术或许可以成为有效的技术手段, 既能实现减量的目的, 又能获得热解油、热解气等高价值产物, 但需要从抑制VOCs生成的角度进行调控.根据光固化废塑料中存在光引发剂残留和能使其发生光氧老化的显色基团的特点, 推测光催化和光氧化等光化学手段也可能成为一种有效处置方式.同时, 由于目前光固化3D打印废塑料原料组成各不相同, 需要明确各种处置方法的机制, 探索出同时适用于多种产品的合理处置方式.

5 结论打印过程损耗和产品废弃是光固化3D打印废塑料的主要来源, 目前其原料、打印过程和处置方式对环境和生物体均存在潜在威胁.基于上述情况, 利用可再生原料和其他行业的废弃物等新原料进行光固化3D打印在消除有毒光引发剂和有机溶剂等方面展示出了较好的发展前景.针对现有处置方式对环境的危害, 通过对原料的制备和改性, 使用再加工和生物降解的处置技术被认为是对环境友好的有效手段.对于使用商用原料产生的光固化3D打印废塑料的处置还需要进一步探索研究.

| [1] | Azlin M N M, Ilyas R A, Zuhri M Y M, et al. 3D printing and shaping polymers, composites, and nanocomposites: a review[J]. Polymers, 2022, 14(1). DOI:10.3390/polym14010180 |

| [2] | Tan W S, Bin Juhari M A, Shi Q, et al. Development of a new additive manufacturing platform for direct freeform 3D printing of intrinsically curved flexible membranes[J]. Additive Manufacturing, 2020, 36. DOI:10.1016/j.addma.2020.101563 |

| [3] |

王影, 王晶, 张波, 等. 基于3D打印非金属产品及其材料的失效浅析[J]. 塑料工业, 2020, 48(7): 134-138. Wang Y, Wang J, Zhang B, et al. Research on invalid of non-metallic products and materials based on 3D printing[J]. China Plastics Industry, 2020, 48(7): 134-138. DOI:10.3969/j.issn.1005-5770.2020.07.030 |

| [4] |

田婕妮, 袁江平, 姚丹阳, 等. 木塑基3D打印件的内嵌防伪策略研究[J]. 数字印刷, 2022(5): 37-47. Tian J N, Yuan J P, Yao D Y, et al. Research on embedded anti-counterfeiting strategy of wood-plastic 3D prints[J]. Digital Printing, 2022(5): 37-47. |

| [5] | Uslu T. Will 3D printing replace conventional manufacturing?[EB/OL]. https://www.luxresearchinc.com/resources/chemicals/will-3d-printing-replace-conventional-manufacturing/, 2021-01-22. |

| [6] | Hossain N, Chowdhury M A, Shuvho M B A, et al. 3D-printed objects for multipurpose applications[J]. Journal of Materials Engineering and Performance, 2021, 30(7): 4756-4767. DOI:10.1007/s11665-021-05664-w |

| [7] | Deng Y H, Li J, He Z H, et al. Urethane acrylate-based photosensitive resin for three-dimensional printing of stereolithographic elastomer[J]. Journal of Applied Polymer Science, 2020, 137(42). DOI:10.1002/app.49294 |

| [8] | 中国工程院化工, 冶金与材料工程学部, 中国材料研究学会. 中国新材料研究前沿报告(2021)[M]. 北京: 化学工业出版社, 2022. |

| [9] |

赵光华, 刘志涛, 李耀棠. 光固化3D打印: 原理、技术、应用及新进展[J]. 机电工程技术, 2020, 49(8): 1-6, 65. Zhao G H, Liu Z T, Li Y T. Stereolithography: principle, technologies, applications and novel developments[J]. Mechanical & Electrical Engineering Technology, 2020, 49(8): 1-6, 65. DOI:10.3969/j.issn.1009-9492.2020.08.001 |

| [10] | Zhang F, Zhu L Y, Li Z A, et al. The recent development of vat photopolymerization: a review[J]. Additive Manufacturing, 2021, 48. DOI:10.1016/j.addma.2021.102423 |

| [11] | Bagheri A, Jin J Y. Photopolymerization in 3D printing[J]. ACS Applied Polymer Materials, 2019, 1(4): 593-611. DOI:10.1021/acsapm.8b00165 |

| [12] | 周聪, 郭嘉. 光固化三维打印技术的研究进展及应用[J]. 轻工科技, 2021, 37(4): 116-119. |

| [13] |

王世崇, 朱雨薇, 吴瑶, 等. 光固化3D打印技术及光敏树脂的开发与应用[J]. 功能高分子学报, 2022, 35(1): 19-35. Wang S C, Zhu Y W, Wu Y, et al. Development and applications of UV-curing 3D printing and photosensitive resin[J]. Journal of Functional Polymers, 2022, 35(1): 19-35. |

| [14] | Krechmer J E, Phillips B, Chaloux N, et al. Chemical emissions from cured and uncured 3D-printed ventilator patient circuit medical parts[J]. ACS Omega, 2021, 6(45): 30726-30733. DOI:10.1021/acsomega.1c04695 |

| [15] | Saroia J, Wang Y N, Wei Q H, et al. A review on 3D printed matrix polymer composites: its potential and future challenges[J]. The International Journal of Advanced Manufacturing Technology, 2020, 106(5-6): 1695-1721. DOI:10.1007/s00170-019-04534-z |

| [16] | Buchheit H, Bruchmann B, Stoll K, et al. Functionalized acrylic polyhydroxy urethanes as molecular tool box for photocurable thermosets and 3D printing[J]. Journal of Polymer Science, 2021, 59(10): 882-892. DOI:10.1002/pol.20210115 |

| [17] | Mohan D, Sajab M S, Kaco H, et al. 3D printing of UV-curable polyurethane incorporated with surface-grafted nanocellulose[J]. Nanomaterials, 2019, 9(12). DOI:10.3390/nano9121726 |

| [18] | Cheng Q K, Zheng Y, Wang T, et al. Yellow resistant photosensitive resin for digital light processing 3D printing[J]. Journal of Applied Polymer Science, 2020, 137(7). DOI:10.1002/app.48369 |

| [19] |

朱光达, 侯仪, 赵宁, 等. 光固化3D打印聚合物材料的研究进展[J]. 中国材料进展, 2022, 41(1): 67-80. Zhu G D, Hou Y, Zhao N, et al. Progress on photo-curing 3D printing polymer materials[J]. Materials China, 2022, 41(1): 67-80. |

| [20] |

许智鹏. UV光固化脂环族环氧树脂体系的设计及性能优化[D]. 西安: 西安科技大学, 2021. Xu Z P. Design and performance study of UV curable cycloaliphatic epoxy resin system[D]. Xi'an: Xi'an University of Science and Technology, 2021. |

| [21] |

宗学文, 周升栋, 刘洁, 等. 光固化3D打印及光敏树脂改性研究进展[J]. 塑料工业, 2020, 48(1): 12-17. Zong X W, Zhou S D, Liu J, et al. Research progress in photo-curing 3D printing and photosensitive resin modification[J]. China Plastics Industry, 2020, 48(1): 12-17. DOI:10.3969/j.issn.1005-5770.2020.01.003 |

| [22] | Mašková E, Kubová K, Raimi-Abraham B T, et al. Hypromellose-A traditional pharmaceutical excipient with modern applications in oral and oromucosal drug delivery[J]. Journal of Controlled Release, 2020, 324: 695-727. DOI:10.1016/j.jconrel.2020.05.045 |

| [23] | Shan J Y, Yang Z J, Chen G G, et al. Design and synthesis of free-radical/cationic photosensitive resin applied for 3D printer with liquid crystal display (LCD) irradiation[J]. Polymers, 2020, 12(6). DOI:10.3390/polym12061346 |

| [24] | Ge J L, Huang D Y, Han Z R, et al. Photochemical behavior of benzophenone sunscreens induced by nitrate in aquatic environments[J]. Water Research, 2019, 153: 178-186. DOI:10.1016/j.watres.2019.01.023 |

| [25] | Maines E M, Porwal M K, Ellison C J, et al. Sustainable advances in SLA/DLP 3D printing materials and processes[J]. Green Chemistry, 2021, 23(18): 6863-6897. DOI:10.1039/D1GC01489G |

| [26] | Tan L J, Zhu W, Zhou K. Recent progress on polymer materials for additive manufacturing[J]. Advanced Functional Materials, 2020, 30(43). DOI:10.1002/adfm.202003062 |

| [27] | Calderilla C, Maya F, Cerdà V, et al. Direct photoimmobilization of extraction disks on "green state" 3D printed devices[J]. Talanta, 2019, 202: 67-73. DOI:10.1016/j.talanta.2019.04.026 |

| [28] | Guerra A J, Lara-Padilla H, Becker M L, et al. Photopolymerizable resins for 3D-printing solid-cured tissue engineered implants[J]. Current Drug Targets, 2019, 20(8): 823-838. DOI:10.2174/1389450120666190114122815 |

| [29] |

梁小明. 我国人为源挥发性有机物反应性排放清单与臭氧控制对策研究[D]. 广州: 华南理工大学, 2017. Liang X M. Reactivity-based anthropogenic volatile organic compounds emission inventory and O3 control strategies in China[D]. Guangzhou: South China University of Technology, 2017. |

| [30] | Väisänen A J K, Hyttinen M, Ylönen S, et al. Occupational exposure to gaseous and particulate contaminants originating from additive manufacturing of liquid, powdered, and filament plastic materials and related post-processes[J]. Journal of Occupational and Environmental Hygiene, 2019, 16(3): 258-271. DOI:10.1080/15459624.2018.1557784 |

| [31] | Pezzana L, Malmström E, Johansson M, et al. UV-Curable bio-based polymers derived from industrial pulp and paper processes[J]. Polymers, 2021, 13(9). DOI:10.3390/polym13091530 |

| [32] | Skliutas E, Kasetaite S, Jonušauskas L, et al. Photosensitive naturally derived resins toward optical 3-D printing[J]. Optical Engineering, 2018, 57(4). DOI:10.1117/1.OE.57.4.041412 |

| [33] | Hong H, Seo Y B, Kim D Y, et al. Digital light processing 3D printed silk fibroin hydrogel for cartilage tissue engineering[J]. Biomaterials, 2020, 232. DOI:10.1016/j.biomaterials.2019.119679 |

| [34] | Wu B, Sufi A, Biswas R G, et al. Direct conversion of McDonald's waste cooking oil into a biodegradable high-resolution 3D-printing resin[J]. ACS Sustainable Chemistry & Engineering, 2020, 8(2): 1171-1177. |

| [35] | Schimpf V, Asmacher A, Fuchs A, et al. Polyfunctional acrylic non-isocyanate hydroxyurethanes as photocurable thermosets for 3D printing[J]. Macromolecules, 2019, 52(9): 3288-3297. DOI:10.1021/acs.macromol.9b00330 |

| [36] | Voet V S D, Guit J, Loos K. Sustainable photopolymers in 3D printing: a review on biobased, biodegradable, and recyclable alternatives[J]. Macromolecular Rapid Communications, 2021, 42(3). DOI:10.1002/marc.202000475 |

| [37] | Ding R, Du Y Y, Goncalves R B, et al. Sustainable near UV-curable acrylates based on natural phenolics for stereolithography 3D printing[J]. Polymer Chemistry, 2019, 10(9): 1067-1077. DOI:10.1039/C8PY01652F |

| [38] | Zhao C H, Zhang R K, Qiao B, et al. Engineering budding yeast for the production of coumarins from lignin[J]. Biochemical Engineering Journal, 2020, 160. DOI:10.1016/j.bej.2020.107634 |

| [39] | Sampson K L, Deore B, Go A, et al. Multimaterial vat polymerization additive manufacturing[J]. ACS Applied Polymer Materials, 2021, 3(9): 4304-4324. DOI:10.1021/acsapm.1c00262 |

| [40] | Fiedor P, Ortyl J. A new approach to micromachining: high-precision and innovative additive manufacturing solutions based on photopolymerization technology[J]. Materials, 2020, 13(13). DOI:10.3390/ma13132951 |

| [41] | Yang Z J, Shan J Y, Huang Y C, et al. Preparation and mechanism of free-radical/cationic hybrid photosensitive resin with high tensile strength for three-dimensional printing applications[J]. Journal of Applied Polymer Science, 2021, 138(8). DOI:10.1002/app.49881 |

| [42] |

王琦, 张德震, 陆士平. 超支化改性紫外光固化聚氨酯丙烯酸酯(PUA)[J]. 材料科学与工程学报, 2021, 39(2): 277-281, 299. Wang Q, Zhang D Z, Lu S P. Ultraviolet curing PUA by hyperbranched modification[J]. Journal of Materials Science & Engineering, 2021, 39(2): 277-281, 299. DOI:10.14136/j.cnki.issn1673-2812.2021.02.018 |

| [43] | 林浩涛, 黄伟杰, 邱奕森, 等. 基于光固化3D打印的支撑结构分析与试验[J]. 轻工科技, 2022, 38(2): 63-65. |

| [44] | Zhu G D, Hou Y, Xu J, et al. Reprintable polymers for digital light processing 3D printing[J]. Advanced Functional Materials, 2021, 31(9). DOI:10.1002/adfm.202007173 |

| [45] | 边疆. 光敏树脂废料处理方法及光敏树脂废料处理系统[P]. 中国专利: CN 107812776B, 2018-03-20. |

| [46] | Oskui S M, Diamante G, Liao C Y, et al. Assessing and reducing the toxicity of 3D-printed parts[J]. Environmental Science & Technology Letters, 2016, 3(1): 1-6. |

| [47] | Sun Y N, Zhang H N, Zhang F, et al. Pyrolysis properties and kinetics of photocured waste from photopolymerization-based 3D printing: a TG-FTIR/GC-MS study[J]. Waste Management, 2022, 150: 151-160. |

| [48] | Fairbrother A, Hsueh H C, Kim J H, et al. Temperature and light intensity effects on photodegradation of high-density polyethylene[J]. Polymer Degradation and Stability, 2019, 165: 153-160. |

| [49] | Hu Y, Shang Q Q, Bo C Y, et al. Synthesis and properties of UV-curable polyfunctional polyurethane acrylate resins from cardanol[J]. ACS Omega, 2019, 4(7): 12505-12511. |

| [50] | Tessanan W, Daniel P, Phinyocheep P. Development of photosensitive natural rubber as a mechanical modifier for ultraviolet-curable resin applied in digital light processing-based three-dimensional printing technology[J]. ACS Omega, 2021, 6(23): 14838-14847. |

| [51] | Wang Y Y, Li C, Tuo X H, et al. Polyethylene glycol modified epoxy acrylate UV curable 3D printing materials[J]. Journal of Applied Polymer Science, 2021, 138(13). DOI:10.1002/app.50102 |

| [52] | Yang W T, Hu R, Li M M, et al. Thermal decomposition of photocurable energetic APNIMMO polymer[J]. Propellants, Explosives, Pyrotechnics, 2021, 46(12): 1767-1771. |

| [53] | Xie J Q, He Y S, Ma W Q, et al. Study on the liquid crystal display mask photo-curing of photosensitive resin reinforced with graphene oxide[J]. Journal of Applied Polymer Science, 2020, 137(47). DOI:10.1002/app.49538 |

| [54] |

曾祥英, 王姝歆, 程军, 等. 微塑料加速老化及分离过程的实验研究[J]. 环境科学研究, 2022, 35(3): 818-827. Zeng X Y, Wang S X, Cheng J, et al. Laboratory accelerated aging and separation process of microplastics[J]. Research of Environmental Sciences, 2022, 35(3): 818-827. |

| [55] |

张龙飞, 刘玉环, 阮榕生, 等. 微塑料的形成机制及其环境分布特征研究进展[J]. 环境科学, 2023, 44(8): 4728-4741. Zhang L F, Liu Y H, Ruan R S, et al. Research progress on distribution characteristics and formation mechanisms of microplastics in the environment[J]. Environmental Science, 2023, 44(8): 4728-4741. |

| [56] |

范秀磊, 甘容, 谢雅, 等. 老化前后聚乳酸和聚乙烯微塑料对抗生素的吸附解吸行为[J]. 环境科学研究, 2021, 34(7): 1747-1756. Fan X L, Gan R, Xie Y, et al. Adsorption and desorption behavior of antibiotics on polylactic acid and polyethylene microplastics before and after aging[J]. Research of Environmental Sciences, 2021, 34(7): 1747-1756. |

| [57] |

吴小伟, 黄何欣悦, 石妍琦, 等. 水环境中微塑料的光老化过程及影响因素研究进展[J]. 科学通报, 2021, 66(36): 4619-4632. Wu X W, Huang H X Y, Shi Y Q, et al. Progress on the photo aging mechanism of microplastics and related impact factors in water environment[J]. Chinese Science Bulletin, 2021, 66(36): 4619-4632. |

| [58] | Yang E, Miao S D, Zhong J, et al. Bio-based polymers for 3D printing of bioscaffolds[J]. Polymer Reviews, 2018, 58(4): 668-687. |

| [59] | Liu T, Zhao B M, Zhang J W. Recent development of repairable, malleable and recyclable thermosetting polymers through dynamic transesterification[J]. Polymer, 2020, 194. DOI:10.1016/j.polymer.2020.122392 |

| [60] | Zhang F, Zhao Y T, Wang D D, et al. Current technologies for plastic waste treatment: a review[J]. Journal of Cleaner Production, 2021, 282. DOI:10.1016/j.jclepro.2020.124523 |

| [61] | Ali S S, Elsamahy T, Koutra E, et al. Degradation of conventional plastic wastes in the environment: a review on current status of knowledge and future perspectives of disposal[J]. Science of the Total Environment, 2021, 771. DOI:10.1016/j.scitotenv.2020.144719 |

| [62] | An W L, Wang X L, Liu X H, et al. Chemical recovery of thermosetting unsaturated polyester resins[J]. Green Chemistry, 2022, 24(2): 701-712. |

| [63] | Shinde V V, Celestine A D, Beckingham L E, et al. Stereolithography 3D printing of microcapsule catalyst-based self-healing composites[J]. ACS Applied Polymer Materials, 2020, 2(11): 5048-5057. |

| [64] |

薄录吉, 李冰, 张凯, 等. 农田土壤微塑料分布、来源和行为特征[J]. 环境科学, 2023, 44(4): 2375-2383. Bo L J, Li B, Zhang K, et al. Distribution, sources and behavioral characteristics of microplastics in farmland soil[J]. Environmental Science, 2023, 44(4): 2375-2383. |

| [65] | Qin Z M, Wang P C, Yang R, et al. Fast pyrolysis of silicones at low temperatures catalyzed by anatase titanium dioxide[J]. Polymer Degradation and Stability, 2020, 182. DOI:10.1016/j.polymdegradstab.2020.109387 |

| [66] | Walpitagama M, Carve M, Douek A M, et al. Additives migrating from 3D-printed plastic induce developmental toxicity and neuro-behavioural alterations in early life zebrafish (Danio rerio)[J]. Aquatic Toxicology, 2019, 213. DOI:10.1016/j.aquatox.2019.105227 |

| [67] | Chu S, Zhang B W, Zhao X, et al. Photocatalytic conversion of plastic waste: from photodegradation to photosynthesis[J]. Advanced Energy Materials, 2022, 12(22). DOI:10.1002/aenm.202200435 |

| [68] |

高正阳, 韩文涛, 丁艺, 等. 苯为前驱物形成二噁英的反应机理[J]. 中国环境科学, 2018, 38(1): 59-66. Gao Z Y, Han W T, Ding Y, et al. Reaction mechanism of dioxin formation with benzene as precursor[J]. China Environmental Science, 2018, 38(1): 59-66. |

| [69] | Han Z X, Li J, Gu T B, et al. Effects of torrefaction on the formation and distribution of dioxins during wood and PVC pyrolysis: an experimental and mechanistic study[J]. Journal of Analytical and Applied Pyrolysis, 2021, 157. DOI:10.1016/j.jaap.2021.105240 |

| [70] | Alim M D, Childress K K, Baugh N J, et al. A photopolymerizable thermoplastic with tunable mechanical performance[J]. Materials Horizons, 2020, 7(3): 835-842. |

| [71] | Bazhanov D A, Poteryaev A A, Shapagin A V, et al. Ethylene-vinyl acetate copolymers as potential thermoplastic modifiers of photopolymer compositions[J]. Polymers, 2023, 15(1). DOI:10.3390/polym15010131 |

| [72] | Heidarian P, Kouzani A Z, Kaynak A, et al. Dynamic hydrogels and polymers as inks for three-dimensional printing[J]. ACS Biomaterials Science & Engineering, 2019, 5(6): 2688-2707. |

| [73] | Zhang B, Kowsari K, Serjouei A, et al. Reprocessable thermosets for sustainable three-dimensional printing[J]. Nature Communications, 2018, 9(1). DOI:10.1038/s41467-018-04292-8 |

| [74] | Li A, Challapalli A, Li G Q. 4D Printing of recyclable lightweight architectures using high recovery stress shape memory polymer[J]. Scientific Reports, 2019, 9(1). DOI:10.1038/s41598-019-44110-9 |

| [75] | Li X P, Yu R, He Y Y, et al. Four-dimensional printing of shape memory polyurethanes with high strength and recyclability based on Diels-Alder chemistry[J]. Polymer, 2020, 200. DOI:10.1016/j.polymer.2020.122532 |

| [76] | Lu C W, Wang C P, Yu J, et al. Two-step 3D-printing approach toward sustainable, repairable, fluorescent shape-memory thermosets derived from cellulose and rosin[J]. ChemSusChem, 2020, 13(5): 893-902. |

| [77] | Sirrine J M, Pekkanen A M, Nelson A M, et al. 3D-printable biodegradable polyester tissue scaffolds for cell adhesion[J]. Australian Journal of Chemistry, 2015, 68(9): 1409-1414. |

| [78] | Li X P, Yu R, He Y Y, et al. Self-healing polyurethane elastomers based on a disulfide bond by digital light processing 3D printing[J]. ACS Macro Letters, 2019, 8(11): 1511-1516. |

| [79] | Zhang Z R, Song J L, Han B X. Catalytic transformation of lignocellulose into chemicals and fuel products in ionic liquids[J]. Chemical Reviews, 2017, 117(10): 6834-6880. |

| [80] | Kuhnt T, García R M, Camarero-Espinosa S, et al. Poly(caprolactone-co-trimethylenecarbonate) urethane acrylate resins for digital light processing of bioresorbable tissue engineering implants[J]. Biomaterials Science, 2019, 7(12): 4984-4989. |

| [81] | Pyo S H, Hatti-Kaul R. Chlorine-free synthesis of organic alkyl carbonates and five-and six-membered cyclic carbonates[J]. Advanced Synthesis & Catalysis, 2016, 358(5): 834-839. |

| [82] | Deng S H, Wu J J, Dickey M D, et al. Rapid open-air digital light 3D printing of thermoplastic polymer[J]. Advanced Materials, 2019, 31(39). DOI:10.1002/adma.201903970 |

| [83] | Laycock B, Nikoli Dc' M, Colwell J M, et al. Lifetime prediction of biodegradable polymers[J]. Progress in Polymer Science, 2017, 71: 144-189. |

| [84] | Elomaa L, Teixeira S, Hakala R, et al. Preparation of poly(ε-caprolactone)-based tissue engineering scaffolds by stereolithography[J]. Acta Biomaterialia, 2011, 7(11): 3850-3856. |

| [85] | Melchels F P W, Feijen J, Grijpma D W. A poly(D, L-lactide) resin for the preparation of tissue engineering scaffolds by stereolithography[J]. Biomaterials, 2009, 30(23-24): 3801-3809. |

| [86] | Sharifi S, Blanquer S B G, van Kooten T G, et al. Biodegradable nanocomposite hydrogel structures with enhanced mechanical properties prepared by photo-crosslinking solutions of poly(trimethylene carbonate)-poly(ethylene glycol)-poly(trimethylene carbonate) macromonomers and nanoclay particles[J]. Acta Biomaterialia, 2012, 8(12): 4233-4243. |

| [87] | Walker J M, Bodamer E, Krebs O, et al. Effect of chemical and physical properties on the in vitro degradation of 3D printed high resolution poly(propylene fumarate) scaffolds[J]. Biomacromolecules, 2017, 18(4): 1419-1425. |

| [88] | Luo Y Y, Dolder C K, Walker J M, et al. Synthesis and biological evaluation of well-defined poly(propylene fumarate) oligomers and their use in 3D printed scaffolds[J]. Biomacromolecules, 2016, 17(2): 690-697. |

2023, Vol. 44

2023, Vol. 44