2. 北京京能电力股份有限公司, 北京 100124

2. Beijing Jingneng Power Co., Ltd., Beijing 100124, China

2020年9月, 习近平主席在第七十五届联合国大会一般性辩论上首次明确指出我国碳减排的具体时间表, 即力争于2030年前达到二氧化碳(CO2)排放峰值, 并努力争取2060年前实现碳中和.2020年我国CO2排放总量为98亿t, 这其中电力行业CO2排放总量最大, 占比43.98%(约45亿t).碳捕集、利用和储存(CCUS)是减少全球碳排放的一个重要途径, 这其中碳捕集的经济成本最大, 如今我国技术比较成熟的是以胺基吸附剂为主的化学吸收捕集[1~3].该工艺虽在国外已开展商业化试运行, 但仍存在再生能耗大、吸收剂损失大、对设备腐蚀性高和易降解产生污染物等问题[4].在我国已投运的各类CCUS示范项目中, 电力行业碳捕集能耗(以tCO2计)平均值为1.6~3.2 GJ[5].

减少CCUS工艺成本可以从发展新型的、低能源密集型的捕集工艺着手, 比如利用干法吸附尤其是利用工业固废(比如电石渣和磷石膏等)作为吸附剂, 以降低传统吸附工艺成本, 这主要是因为这些干法吸附不涉及胺基吸附剂的再生, 工艺环境不涉及腐, 对烟气成分的适应性也更强[6~8].这些工业固废可以直接用来吸附或者作为基质物来合成活性炭和沸石等吸附剂[9].

《中华人民共和国固体废物污染环境防治法》(新固废法)自2020年9月1日起施行, 强调了要强化固废的减量化和资源化的约束性规定, 提出“任何单位和个人都应当采取措施, 减少固体废物的产生量, 促进固体废物的综合利用, 降低固体废物的危害性”, 这倒逼固体废物产生者源头减量和资源化.我国燃煤电厂年产粉煤灰量约为6亿t, 平均综合利用效率为70%, 即每年约有1.8亿t粉煤灰因得不到综合利用而被堆存在灰场, 且我国粉煤灰的历史堆存量已经至少有25亿t[10].“双碳”及CCUS为燃煤电厂粉煤灰提供了一条新的综合利用途径.粉煤灰具有较大的比表面积, 含有CaO等碱金属及碱土金属化合物, 具备碳酸化吸附固定及利用CO2的可能[11, 12].燃煤电厂集粉煤灰主产地和CO2主排放源与一身, 为粉煤灰用于CCUS提供了空间上的便利, 减少了交通运输的成本.除此之外, 在CCUS工艺链上的各可用环节通过使用廉价的粉煤灰有助于降低CCUS整体的工艺成本, 同时降低与粉煤灰处理及堆存相关的环境风险.粉煤灰的上述特征提高了将其用于CCUS的可行性, 在提高粉煤灰综合利用的基础上也减少了因粉煤灰堆存造成的环境影响.

本文基于当前的“双碳”和新固废法等政策, 综合论述了现阶段国内外已有研究关于粉煤灰在CCUS不同方面的利用情况, 并对我国开展粉煤灰用于CCUS的发展前景进行了展望.

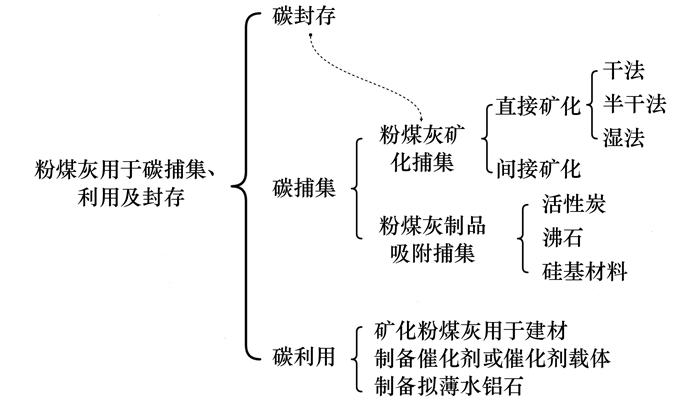

1 粉煤灰用于CCUS主要利用途径国内外粉煤灰用于CCUS的研究主要涉及如图 1所示的工艺线路.利用粉煤灰进行CO2捕集可分为两种技术路线:①使用粉煤灰直接在不同环境介质下进行CO2的捕集, 该过程的捕集和封存是同步进行的, 即利用粉煤灰中的碱金属/碱土金属(如Ca、Mg、Na和K)及其氧化物(如CaO和MgO)在吸附CO2的过程中, 与CO2发生矿化反应最终转化为碳酸盐[13]; ②使用粉煤灰制成的合成材料进行CO2捕集及封存, 比如活性炭、沸石、碱性二氧化硅和介孔二氧化硅等吸附剂.用粉煤灰进行CO2的矿化封存是一条可以代替地质储存的封存路径, 且形成的碳酸化产物具有在自然环境中长期的稳定性.粉煤灰的CO2利用途径主要包括作为共同制备材料或作为制成CO2的化学反应所需催化剂.

|

图 1 粉煤灰用于CCUS线路 Fig. 1 Diagram of fly ash for CCUS |

相较于钢渣[14]、磷石膏[15]和生活垃圾燃烧飞灰[16]等其他工业碱性固废, 目前对于煤基固废粉煤灰用于CO2的矿化捕集及封存研究相对较少, 这主要是由于粉煤灰自身的碱金属离子较其他工业碱性固废含量低.

粉煤灰直接用于对于CO2的矿化捕集及分封可分为直接矿化和间接矿化, 其中直接矿化工艺又可根据反应物相分为气固干法矿化、半干法和湿法矿化这3种工艺.选择CO2矿化途径主要取决于矿化产物的后续应用目的:直接矿化适用于水泥添加剂; 间接矿化适用于产生高纯度的碳酸盐产品.由于间接矿化的回收浸出剂工艺成本太高且粉煤灰自身存在碳酸盐导致实际CO2封存效果低, 目前大部分的研究集中于粉煤灰的直接矿化工艺.

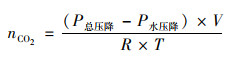

CO2的矿化容量通常使用压力平衡方法进行计算, 即利用粉煤灰中的CaO碳化产生的压降进行核算.

|

(1) |

式中, V为反应器中气体体积(m3); T为反应温度(℃); R为气体常数8.314 J·(mol·K)-1, nCO2为粉煤灰消耗CO2的物质的量(mol).

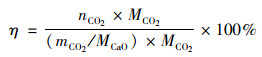

粉煤灰的矿化效率计算公式如下:

|

(2) |

式中, MCO2为CO2的摩尔质量44.01 g·mol-1; mCO2为反应器中CO2的初始质量(g); MCaO为CaO的摩尔质量56.077 g·mol-1.

2.1 粉煤灰直接矿化CO2粉煤灰直接用于CO2矿化的优点在于该工艺便于实施且过程中不需要消耗大量的化学试剂.直接矿化是将CO2气体注入到干/潮湿的粉煤灰或者粉煤灰-水泥浆中, 被矿化的CO2最终以碳酸盐的形式沉淀在粉煤灰颗粒的表面.相较而言湿法的矿化速率较干法的高.

2.1.1 直接干法矿化CO2气固直接干法矿化反应为一步反应, 即烟气中的CO2与粉煤灰颗粒上的以CaO为代表的活化物发生矿化反应并被转化为碳酸盐.虽然粉煤灰中的钙多为非晶相态钙, 但成分在高温环境中不稳定能分解成活性CaO并与CO2发生反应生成CaCO3, 以实现CO2的封存干法[17].

|

Sun等[18]和Baciocchi等[19]的研究表明, 在较低的CO2分压条件下, 粉煤灰的气固即可直接干法矿化封存CO2, 但是固化量较小且耗能较大.从表 1可以看出干式矿化工艺的CO2矿化量与所选择的反应器类别显著相关, 接触越充分则CO2的矿化量越高.

|

|

表 1 粉煤灰用于CO2矿化封存的不同路径比较1) Table 1 Comparison of different paths of fly ash for CO2 mineralization and storage |

虽然粉煤灰的气固干法碳酸法在技术上可行, 但即使在高温和高压的条件下, 由于动力学较为缓慢且自身具有的可与CO2发生矿化的活性成分含量低, 因此在经济成本上制约着该工艺的大规模应用[19, 20].从表 1也可看出在相同的高压反应釜反应器中, 直接干式矿化的CO2矿化量和效率都要低于直接湿法及间接矿化工艺.

2.1.2 直接半干法矿化CO2半干法为一种介于干法和湿法之间, 即在一个相对较低的液气比环境介质中进行CO2矿化反应.相对于湿法的高液固比环境, 半干法耗水量小、易对原材料以及产品进行干燥处理、且工艺产生的废水处理量也较小[21].与此同时, 半干法工艺路线具备对矿化产品粒度及化学成分的可控性, 这有助于根据实际产品应用需求进行针对性的工艺控制.半干法工艺的最佳反应条件一般设置为:液固比0.12~0.18; 搅拌速率1 500 r·min-1左右; CO2分压为15 200 Pa大气压.半干法工艺经过2 h的矿化反应后理想CO2矿化量为4.8 mmol·g-1, 其矿化率平均值为53%.

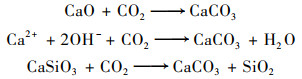

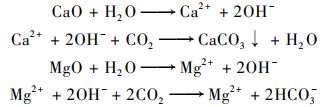

2.1.3 直接湿法矿化CO2直接湿法矿化可通过增加CO2气体湿度或直接向矿化用粉煤灰中加水两种手段实现高的液固比(一般维持在>1水平).湿法环境下可加速粉煤灰中钙镁离子的浸出, 从而实现更高的CO2矿化量及更快的矿化反应速率.直接湿法矿化主要包含以下3个反应阶段[22]:①粉煤灰中游离态CaO向液相中溶解, 释放出游离Ca2+并提升液相的pH; ②碱性环境下, CO2与Ca2+之间发生碳酸化反应并生成碳酸钙沉淀; ③当游离Ca2+消耗殆尽时, 液相中积聚的大量未矿化的CO2会降低液相pH从而促进粉煤灰中游离态MgO的溶解, 并与积聚的CO2反应生成溶解态的碳酸氢镁.具体参与反应方程式如下所示:

|

直接湿法矿化工艺中的液固比参数会显著影响矿化效率, 过低的液固比会限制CO2由气相向液相的迁移, 过高的液固比则会限制CO2和粉煤灰之间的反应.最佳的液固比需要根据粉煤灰的理化性质进行探索而确定, 一般设定为50~200 g·L-1.

向液相中添加不同的添加剂可提高湿法工艺的矿化量和矿化效率. Liu等[34]和Soong等[35]添加卤水来提高粉煤灰碳酸化效率, 可促进更多的Ca(OH)2向CaCO3转化.Ji等[36]通过加入0.5 mol·L-1的碳酸钠, 将粉煤灰浆液的碳酸化效率由34.7%提升至79%.

2.2 粉煤灰间接矿化CO2间接矿化的主要反应为:①利用浸出液(常见为水、硝酸、乙酸、KOH、NaOH、NH4Cl、盐酸、硝酸铵和乙酸铵等)将粉煤灰中的有效阳离子(主要为Mg2+和Ca2+)浸出并溶解在浸出提取液中; ②将CO2气体鼓入浸出提取液并与阳离子形成碳酸盐, 最终的碳酸盐成分取决于粉煤灰中富含且浸出的阳离子种类及比例.不同于直接矿化产物以飞灰为主, 间接矿化工艺所得碳酸盐产物纯度较高, 可用于制备进一步的产品.

间接矿化的矿化效率主要取决于提取液种类和粉煤灰中Ca2+和Mg2+离子的浸出性能, 其中酸提取剂因更容易将Ca2+浸出故矿化效果最佳.比如醋酸铵提取液不仅能将游离钙释放, 还可溶解粉煤灰中的硅酸盐矿物, 从而向浸出液中释放更多的游离Ca2+[39].除此之外, 反应器内搅拌速度、反应温度和CO2分压也对间接矿化工艺的矿化效果有所影响.CO2与浸出液中的钙镁离子反应为放热反应, 低温环境更有利CO2矿化, 因此间接矿化反应温度通常不超过60℃, 且温度会影响最终的碳酸产物:低温时CO2与碳酸氢镁反应更容易分解为碳酸镁而沉降在溶液中, 因此产物以方解石为主; 高温时以白云石为主[37].CO2分压对CO2矿化量无影响, 但是高CO2分压会提高矿化速率.

间接矿化工艺可在较温和的实验条件下实现较高的阳离子浸出率及CO2矿化效率.但是浸出剂的回收成本过高是制约间接矿化大规模推广应用的最主要问题.除此之外, 粉煤灰中部分钙镁元素是以碳酸盐的形式存在, 当选用酸性浸出液时便会与这些碳酸盐反应并释放出CO2, 会导致实际的CO2固定效果降低.

高铝粉煤灰提铝后的硅钙渣也可作为CO2矿化原料(每提取1 t Al2O3, 产生的硅钙渣的量为9 t), 其钙含量(以CaO计)约为50%.马卓慧等[38]使用硅钙渣固碳得到的矿化产物主要为CaCO3, 晶型全部为方解石, 固碳率可达到9.25%, 即固碳量为92.5 mg·g-1, 实现低成本矿化固定.

2.3 不同矿化工艺比较表 1同时罗列了其他常见工业碱性固废对CO2的矿化情况作为对比, 无论是干法路径还是湿法路径碱性固废的矿化容量排名皆表现出:电石渣>钢渣>粉煤灰, 排名主要取决于不同固废中CaO的含量及存在形态; 总体表现为活性的含量越高矿化量越大, 电石渣中存在大量的活性Ca(OH)2, 而粉煤灰中的钙更多以硅酸盐形式存在; 不同碱性固废的矿化反应过程相似, 均为初期化学反应迅速, 中后期由于矿化反应形成的致密碳酸盐保护层堵塞吸附剂孔隙造成矿化速率下降.

不同矿化工艺间的矿化效果比较:干法矿化过程中接触面积小, 且随着产物覆盖在固废表面阻止反应的进一步发生, 会导致CO2封存量较低; 干法矿化的转化率和转化速率取决于反应的温度和压力, 高温高压的反应条件会增加矿化工艺的能耗和成本[39]; 湿法碳酸化过程中水充当反应介质, 促进了固废中含钙组分和CO2在液体中的分散和溶解反应更加充分, 但当粉煤灰中钙的存在形态以非晶相钙成分占优时, 在常温湿法环境下非晶相钙得不到有效分解, 会导致CO2封存量较高温高压的干法矿化低; 相较于直接矿化, 间接矿化的反应条件较温和、矿化效率更高且得到的产物更纯, 因此应用更为广泛且同时可采用廉价海水或者可循环助剂降低成本[40].

3 粉煤灰制品用于CO2捕集粉煤灰制品用于CO2捕集主要有活性炭、沸石、多孔二氧化硅和碱金属硅酸盐, 具体制备何种材料主要依据粉煤灰自身的各种成分和理化性质所决定[37]:当粉煤灰中未燃尽碳(烧失量)高时可用于合成活性炭; 当粉煤灰中未燃尽碳低时可用于合成沸石及硅铝酸盐材料; 当粉煤灰中硅铝酸盐玻璃体含量较高时可用于合成介孔硅基材料.不同粉煤灰制品用于CO2捕集的文献对比如表 2所示.

|

|

表 2 粉煤灰制品用于CO2捕集的不同路径比较1) Table 2 Comparison of different paths of fly ash for CO2 mineralization and storage |

3.1 粉煤灰制活性炭

当粉煤灰中未燃尽碳含量较高时可用于制备活性炭, 所得活性炭具有比表面积高、成本低、容易再生和对水汽/湿度的容忍度高等优点.随着“双碳”及清洁能源改造, 今后燃煤电厂将面临广泛参与灵活性调峰及低负荷运行的常态化现状[41], 由于低负荷燃烧不充分将会进一步增加粉煤灰中未燃尽碳的含量[42], 而富含未燃尽碳(含量>10%且经浮选后灰分<15%)的粉煤灰并不适用传统的建材材料但却提高了制备活性炭的适用性[43].

但粉煤灰制活性炭在捕集低浓度CO2时存在吸附量低和吸附选择性低的问题.而在较高的CO2分压/浓度下或将活性炭进行化学处理后, 粉煤灰制活性炭对CO2吸附的捕集效果更佳[44].Arenillas等[45]将粉煤灰制活性炭经过聚乙烯亚胺(PEI)浸渍后的CO2吸附容量提升至40 mg·g-1, 较未处理活性炭提高了10倍.Alhamed等[46]对粉煤灰活性炭进行化学活化, 在40℃环境下最大CO2吸附容量为26 mg·g-1.

3.2 粉煤灰制沸石通过水热合成法或熔融法等破坏粉煤灰结构, 可将低烧失量且富含硅铝化合物的粉煤灰合成不同类型的人工沸石分子筛, 最常见的沸石产品为Na-X、Na-P1和Na-A类沸石[47, 48].得到的沸石纯度依赖于沸石制备工艺及粉煤灰的成分.当粉煤灰中的非反应相(比如CaO和Fe2O3)含量较高时, 会显著降低沸石产品的纯度[49].因此为了合成高纯度的沸石, 需要经过前处理手段去除粉煤灰中这些“杂质”成分, 比如利用酸提取出CaO和Fe2O3等可溶酸成分, 磁性分离出Fe2O3等[50, 51].

沸石对CO2的吸附过程以物理吸附为主, 依靠离子偶极作用和碳酸盐的协同作用[52].在低浓度CO2环境下, 沸石较活性炭的CO2吸附率高, 这是由于沸石对空气/烟气中的CO2的选择吸附性较N2更强[53, 54].沸石分子筛对极性水分子具有很强的吸附作用, 所以沸石只能用于无水环境中的CO2吸附.

具有更大的比表面积和阳离子含量的X型沸石和A型沸石更适用于吸附烟气中的CO2[55]. Dindi等[56]用粉煤灰合成了NaX沸石并开展CO2吸附实验, 研究表明粉煤灰原料中的Fe在制成沸石时可部分转变为Fe2+/Fe3+, 而离子态的Fe可显著促进沸石酸性吸附位对CO2的吸附.

粉煤灰制沸石的CO2吸附量可通过离子交换处理进一步改善, 比如通过用K+或Ca2+替换沸石结构中的Na+可改善沸石的孔径和电荷密度, 从而促进沸石对CO2的吸附.Lee等[57]对粉煤灰制成的Na-P1沸石和Na-A沸石进行Mg2+等二价阳离子交换处理后, 吸附CO2含量为未处理的2~3倍.

沸石分子筛材料经过胺基功能化后, 也可增加其自身CO2吸附能力, 并且适用于水分子存在的环境.Kim等[58]采用嫁接法将APTES负载在沸石上合成胺基固态吸附材料, 改性后沸石不仅提高CO2吸附量同时也提高了CO2的吸附选择性(CO2/N2的分离系数由40提高至177).

3.3 粉煤灰制硅基材料介孔分子筛是一类有序孔径介于2~50 nm之间、多为硅基的多孔材料, 该材料具有较大的比表面积并可以容纳用于捕获CO2的胺等化学吸附剂.粉煤灰中富含二氧化硅, 可通过将粉煤灰中硅酸盐浸出, 再利用有机模板对浸出液进行水热处理, 便可获得粉煤灰制介孔分子筛材料.粉煤灰制介孔分子筛材料在CO2捕获中的主要应用是作为胺类化学吸附溶剂(如PEI)的固体载体.相较于沸石材料, 介孔分子筛材料的孔容和孔径更大, 因此对有机胺的负载量更大.目前在胺基吸附材料中应用较多的介孔分子筛材料主要有MCM-41、MCM-48、SBA-15和SBA-16等.

Chandrasekar等[59]利用碱熔法将粉煤灰制备成FSBA-15和FCMK-3两种介孔物质, 经聚乙烯亚胺(PEI)浸渍后分别吸附CO2的量为110 mg·g-1和120 mg·g-1.Chen等[60]用粉煤灰制作的SBA-15较传统工艺得到材料的孔径和孔容更大, 经PEI浸渍后的CO2吸附容量可达146 mg·g-1, 并且经过10个吸附-解吸循环后, 其吸附容量损失率不超过5%.

除此之外, 张中华[61]利用粉煤灰制备出新型SiO2多孔“湿载体”, 利于PEI等有机胺的分散和附着, 对CO2的吸附量可达140 mg·g-1.

4 粉煤灰在CO2利用方面的应用 4.1 矿化粉煤灰用作建材燃煤电厂粉煤灰最主要的综合利用途径为制造水泥和混凝土等建材材料, 但是当粉煤灰中富含SO3、游离CaO和游离MgO时, 便容易吸收水分从而导致制成的建材制品发生膨胀, 最终损害建材结构的稳定性.粉煤灰经过CO2矿化后可有效降低粉煤灰中的游离CaO和游离MgO的含量, 使其更适合制作混凝土添加剂.

Pei等[72]研究表明添加矿化粉煤灰作为辅助胶凝材料均可较原硅酸盐水泥提高20%以上的强度, 可改善和易性和耐久性, 并降低水泥的凝结时间, 同时核算了当使用CO2矿化粉煤灰为水泥添加剂时, 生产1 t水泥砂浆可间接减少约0.065 t的CO2排放.Chen等[73]通过开展碳化处理和碳化养护的协同作用, 改善了因引入矿化粉煤灰后导致的水泥砂浆的孔径结构变化和水化热降低等负面效应.Wei等[74]探索了一条通过粉煤灰矿化实现无熟料水泥化的新途径, 产物性能可满足结构施工的胶凝材料要求, 抗压强度与某些OPC相当, 并随矿化时间增加而增加.已有研究结果表明矿化粉煤灰可拓宽传统粉煤灰在建材上的利用范围和利用率.

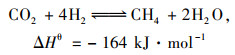

4.2 甲烷干重整所用催化剂甲烷干法重整是一种潜在的CO2利用途径, 即将CO2和甲烷生成合成气(CO和H2的混合物), 并进一步生产氨、甲醇或碳氢化合物燃料.尽管该反应在环境温度下在热力学上是有利的, 但甲烷的生产受到其非常缓慢的反应动力学阻碍, 这就要求使用具有高活性和选择性的催化剂.

|

该反应过程一般采用以Al2O3/TiO2为载体的镍催化剂, 粉煤灰由于其热稳定性及富含硅铝, 也可用作这种催化剂的载体.Czuma等[75]利用飞灰合成X沸石作为镍催化剂载体, 450℃反应温度下CO2转化率为50%, 由于选择相对较低的还原温度来保持沸石结构, 因此限制了一定的催化活性.Wang等[76]使用飞灰制成镍催化剂载体并在负载镍之前用多种碱[NH3、CaO和Ca(OH)2]进行处理, 可以大大提高催化剂的催化活性和稳定性, CO2转化率接近热力学平衡水平.

4.3 制备拟薄水铝石拟薄水铝石又名一水合氧化铝, 是一种具有广阔应用前途的新型材料, 可作生产催化剂载体、活性氧化铝和其他铝盐的原料.

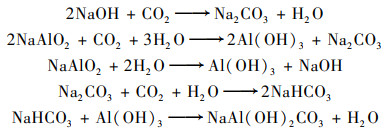

Lu等[77]选用高铝粉煤灰为原材料, 提出了一种烧结-CO2分解法制备拟薄水铝石的工艺:①将高铝粉煤灰烧结熟料晶型溶解和脱硅; ②利用CO2对铝酸钠溶液进行碳化分解; ③将分解产物进行老化、分离和干燥等处理, 得到结晶度好、孔径大和比表面积高的拟薄水铝石.该工艺溶解残渣的主要成分为CaSiO3, 可作为水泥工业的原料.工艺中需注意反应器内CO2的体积分数控制:当CO2的体积分数>35%时分解产物才为拟薄水铝石; 但CO2含量也不宜过高, 因拟薄水铝石的结晶度会随CO2体积分数的增加而降低.CO2对铝酸钠溶液的碳化分解主要涉及以下5个反应:

|

除上述已有研究外, 粉煤灰应用于CCUS也可从以下途径进行研究和开拓.

(1) 粉煤灰具备以下理化性质使其具有制作各种CO2参与的化工工艺中的催化剂或催化剂载体的潜力和前景, 比如CO2的氢化、环氧化物和CO2的加成反应等:①粉煤灰含有多种热稳定高的金属氧化物(Al2O3、SiO2和CaO)且易于加工成高比表面积的多孔材料; ②含有的少量成分Fe2O3和TiO2具有特定的催化效应; ③具有很高的耐热性和活性催化相分散性; ④当转化为沸石等多孔材料时, 可以提高催化选择性.

(2) 粉煤灰中含有大量的二氧化硅, 可将其作为原料并将CO2作为共反应物合成无定形二氧化硅(APS).合成APS工艺中一般利用硫酸等酸性溶液进行碱金属硅酸盐溶液的酸化从而沉淀产生无色微孔状的二氧化硅颗粒.该工艺可使用通入CO2来取代传统过程中使用的硫酸, 并且形成的产物碳酸钠还可进一步回收出售, 从而提高工艺的经济性.

(3) 目前对粉煤灰用于CCUS的各工艺的经济性研究及评估较少, 应在技术探索的同时考虑经济约束, 并建立基于经济成本的粉煤灰用于CCUS的适用性评估方法, 从而更好地指导粉煤灰用于CCUS, 在提高粉煤灰综合利用率的同时减少碳排放量.

6 结论(1) 我国“双碳”目标的提出及燃煤电厂粉煤灰自身具有的理化特性为粉煤灰用于CCUS提供了可能.

(2) 燃煤电厂粉煤灰对CO2的捕集主要包含3种途径, 其中前两种途径在捕集CO2的过程中也同步实现CO2的矿化封存:①粉煤灰直接用于CO2的矿化捕集封存, 根据反应介质分为干式、半干式及湿式, 其中湿法的矿化速率最高, 直接矿化工艺便于实施且过程中不需要消耗大量的化学试剂; ②粉煤灰中的有效阳离子经浸出液浸出后同CO2进行矿化反应, 得到纯度较高的碳盐酸产物; ③粉煤灰制成活性炭、沸石和多孔二氧化硅等产品对CO2进行物理吸附捕集, 制成产品的类型取决于粉煤灰自身的成分组成和理化性质.

(3) 燃煤电厂粉煤灰对CO2的利用主要包含3种途径:①CO2矿化粉煤灰中游离CaO和MgO含量低更适合制作混凝土添加剂, 拓宽传统粉煤灰在建材上的利用范围和利用率; ②制成甲烷干重整反应所需镍催化剂的载体; ③制备新型材料拟薄水铝石.

| [1] |

王涛, 刘飞, 方梦祥, 等. 两相吸收剂捕集二氧化碳技术研究进展[J]. 中国电机工程学报, 2021, 41(4): 1186-1196. Wang T, Liu F, Fang M X, et al. Research progress in biphasic solvent for CO2 capture technology[J]. Proceedings of the CSEE, 2021, 41(4): 1186-1196. |

| [2] | Babu P, Chin W I, Kumar R, et al. The impact of pressure and temperature on tetra-n-butyl ammonium bromide semi-clathrate process for carbon dioxide capture[J]. Energy Procedia, 2014, 61: 1780-1783. DOI:10.1016/j.egypro.2014.12.211 |

| [3] | Zhang F Y, Wang X L, Lou X, et al. The effect of sodium dodecyl sulfate and dodecyltrimethylammonium chloride on the kinetics of CO2 hydrate formation in the presence of tetra-n-butyl ammonium bromide for carbon capture applications[J]. Energy, 2021, 227. DOI:10.1016/j.energy.2021.120424 |

| [4] | Zhang S H, Shen Y, Wang L D, et al. Phase change solvents for post-combustion CO2 capture: principle, advances, and challenges[J]. Applied Energy, 2019, 239: 876-897. DOI:10.1016/j.apenergy.2019.01.242 |

| [5] |

张贤, 李阳, 马乔, 等. 我国碳捕集利用与封存技术发展研究[J]. 中国工程科学, 2021, 23(6): 70-80. Zhang X, Li Y, Ma Q, et al. Development of carbon capture, utilization and storage technology in China[J]. Strategic Study of CAE, 2021, 23(6): 70-80. |

| [6] | Zhang S Q, Wang Q, Puthiaraj P, et al. MgFeAl layered double hydroxide prepared from recycled industrial solid wastes for CO2 fixation by cycloaddition to epoxides[J]. Journal of CO2 Utilization, 2019, 34: 395-403. DOI:10.1016/j.jcou.2019.07.035 |

| [7] | Liu W Z, Teng L M, Rohani S, et al. CO2 mineral carbonation using industrial solid wastes: a review of recent developments[J]. Chemical Engineering Journal, 2021, 416. DOI:10.1016/j.cej.2021.129093 |

| [8] | Yasipourtehrani S, Tian S C, Strezov V, et al. Development of robust CaO-based sorbents from blast furnace slag for calcium looping CO2 capture[J]. Chemical Engineering Journal, 2020, 387. DOI:10.1016/j.cej.2020.124140 |

| [9] | Pan S Y, Shah K J, Chen Y H, et al. Deployment of accelerated carbonation using alkaline solid wastes for carbon mineralization and utilization toward a circular economy[J]. ACS Sustainable Chemistry & Engineering, 2017, 5(8): 6429-6437. |

| [10] |

蔡洁莹, 李向东, 李海红, 等. 电厂粉煤灰固定二氧化碳实验研究[J]. 煤炭转化, 2019, 42(1): 87-94. Cai J Y, Li X D, Li H H, et al. Experimental study on solidification of carbon dioxide by coal fly ash in power plant[J]. Coal Conversion, 2019, 42(1): 87-94. |

| [11] |

徐潇, 周来, 茅佳俊, 等. 复掺粉煤灰吸附剂碳化固碳反应及对重金属浸出特性的影响[J]. 环境工程学报, 2017, 11(3): 1807-1813. Xu X, Zhou L, Mao J J, et al. Carbonation for carbon sequestration by coal fly ash adsorbent with additives and impacts on leaching characteristics of heavy metals[J]. Chinese Journal of Environmental Engineering, 2017, 11(3): 1807-1813. |

| [12] | Sanna A, Maroto-Valer M M. CO2 capture at high temperature using fly ash-derived sodium silicates[J]. Industrial & Engineering Chemistry Research, 2016, 55(14): 4080-4088. |

| [13] | Chen H C, Khalili N. Fly-ash-modified calcium-based sorbents tailored to CO2 capture[J]. Industrial & Engineering Chemistry Research, 2017, 56(7): 1888-1894. |

| [14] |

涂茂霞, 雷泽, 吕晓芳, 等. 水淬钢渣碳酸化固定CO2[J]. 环境工程学报, 2015, 9(9): 4514-4518. Tu M X, Lei Z, Lv X F, et al. Carbon dioxide sequestration using water quenched steel slag[J]. Chinese Journal of Environmental Engineering, 2015, 9(9): 4514-4518. |

| [15] |

何思祺, 孙红娟, 彭同江, 等. 磷石膏碳酸化固定二氧化碳的实验研究[J]. 岩石矿物学杂志, 2013, 32(6): 899-904. He S Q, Sun H J, Peng T J, et al. A study of carbon dioxide sequestration by phosphogypsum carbonation[J]. Acta Petrologica et Mineralogica, 2013, 32(6): 899-904. DOI:10.3969/j.issn.1000-6524.2013.06.020 |

| [16] | Prigiobbe V, Polettini A, Baciocchi R. Gas-solid carbonation kinetics of air pollution control residues for CO2 storage[J]. Chemical Engineering Journal, 2009, 148(2-3): 270-278. DOI:10.1016/j.cej.2008.08.031 |

| [17] |

张亚朋, 崔龙鹏, 刘艳芳, 等. 3种典型工业固废的CO2矿化封存性能[J]. 环境工程学报, 2021, 15(7): 2344-2355. Zhang Y P, Cui L P, Liu Y F, et al. Comparison of three typical industrial solid wastes on the performance of CO2 mineralization and sequestration[J]. Chinese Journal of Environmental Engineering, 2021, 15(7): 2344-2355. |

| [18] | Sun J, Bertos M F, Simons S J R. Kinetic study of accelerated carbonation of municipal solid waste incinerator air pollution control residues for sequestration of flue gas CO2[J]. Energy & Environmental Science, 2008, 1(3): 370-377. |

| [19] | Baciocchi R, Costa G, Polettini A, et al. Comparison of different reaction routes for carbonation of APC residues[J]. Energy Procedia, 2009, 1(1): 4851-4858. DOI:10.1016/j.egypro.2009.02.313 |

| [20] | Patel A, Basu P, Acharya B. An investigation into partial capture of CO2 released from a large coal/petcoke fired circulating fluidized bed boiler with limestone injection using its fly and bottom ash[J]. Journal of Environmental Chemical Engineering, 2017, 5(1): 667-678. DOI:10.1016/j.jece.2016.12.047 |

| [21] | Bauer M, Gassen N, Stanjek H, et al. Carbonation of lignite fly ash at ambient T and P in a semi-dry reaction system for CO2 sequestration[J]. Applied Geochemistry, 2011, 26(8): 1502-1512. DOI:10.1016/j.apgeochem.2011.05.024 |

| [22] | Back M, Kuehn M, Stanjek H, et al. Reactivity of alkaline lignite fly ashes towards CO2 in water[J]. Environmental Science & Technology, 2008, 42(12): 4520-4526. |

| [23] | Tamilselvi Dananjayan R R, Kandasamy P, Andimuthu R. Direct mineral carbonation of coal fly ash for CO2 sequestration[J]. Journal of Cleaner Production, 2016, 112: 4173-4182. DOI:10.1016/j.jclepro.2015.05.145 |

| [24] | Mazzella A, Errico M, Spiga D. CO2 uptake capacity of coal fly ash: influence of pressure and temperature on direct gas-solid carbonation[J]. Journal of Environmental Chemical Engineering, 2016, 4(4): 4120-4128. DOI:10.1016/j.jece.2016.09.020 |

| [25] | Ukwattage N L, Ranjith P G, Wang S H. Investigation of the potential of coal combustion fly ash for mineral sequestration of CO2 by accelerated carbonation[J]. Energy, 2013, 52: 230-236. DOI:10.1016/j.energy.2012.12.048 |

| [26] | Jo H Y, Ahn J H, Jo H. Evaluation of the CO2 sequestration capacity for coal fly ash using a flow-through column reactor under ambient conditions[J]. Journal of Hazardous Materials, 2012, 241-242: 127-136. DOI:10.1016/j.jhazmat.2012.09.020 |

| [27] | Han S J, Im H J, Wee J H. Leaching and indirect mineral carbonation performance of coal fly ash-water solution system[J]. Applied Energy, 2015, 142: 274-282. DOI:10.1016/j.apenergy.2014.12.074 |

| [28] |

杨刚. 粉煤灰矿化封存CO2协同重金属固化[D]. 北京: 华北电力大学(北京), 2021. Yang G. Coal ash mineralization and storage of CO2 synergistically with heavy metal solidification[D]. Beijing: North China Electric Power University (Beijing), 2021. |

| [29] |

武鸽, 刘艳芳, 崔龙鹏, 等. 典型工业固体废物碳酸化反应性能的比较[J]. 石油学报(石油加工), 2020, 36(1): 169-178. Wu G, Liu Y F, Cui L P, et al. Comparison of the carbonation reaction properties of typical industrial solid wastes[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2020, 36(1): 169-178. DOI:10.3969/j.issn.1001-8719.2020.01.021 |

| [30] |

王晓龙, 刘蓉, 王琪, 等. 电厂烟气低浓度CO2的粉煤灰直接液相矿化技术[J]. 热力发电, 2021, 50(1): 104-109. Wang X L, Liu R, Wang Q, et al. A new direct aqueous mineralization process to capture low concentration CO2 from power plant flue gas using fly ash[J]. Thermal Power Generation, 2021, 50(1): 104-109. |

| [31] | Sun Y, Parikh V, Zhang L. Sequestration of carbon dioxide by indirect mineralization using victorian brown coal fly ash[J]. Journal of Hazardous Materials, 2012, 209-210: 458-466. DOI:10.1016/j.jhazmat.2012.01.053 |

| [32] | He L L, Yu D X, Lv W Z, et al. A novel method for CO2 sequestration via indirect carbonation of coal fly ash[J]. Industrial & Engineering Chemistry Research, 2013, 52(43): 15138-15145. |

| [33] |

王晓龙, 刘蓉, 纪龙, 等. 利用粉煤灰与可循环碳酸盐直接捕集固定电厂烟气中二氧化碳的液相矿化法[J]. 中国电机工程学报, 2018, 38(19): 5787-5794. Wang X L, Liu R, Ji L, et al. A new direct aqueous mineralization process using fly ash and recyclable carbonate salts to capture and storage CO2 from flue-gas[J]. Proceedings of the CSEE, 2018, 38(19): 5787-5794. |

| [34] | Liu Q, Maroto-Valer M M. Experimental studies on mineral sequestration of CO2 with buffer solution and fly ash in brines[J]. Energy Procedia, 2013, 37: 5870-5874. DOI:10.1016/j.egypro.2013.06.511 |

| [35] | Soong Y, Fauth D L, Howard B H, et al. CO2 sequestration with brine solution and fly ashes[J]. Energy Conversion and Management, 2006, 47(13-14): 1676-1685. DOI:10.1016/j.enconman.2005.10.021 |

| [36] | Ji L, Yu H, Wang X L, et al. CO2 sequestration by direct mineralisation using fly ash from Chinese Shenfu coal[J]. Fuel Processing Technology, 2017, 156: 429-437. DOI:10.1016/j.fuproc.2016.10.004 |

| [37] | Dindi A, Quang D V, Vega L F, et al. Applications of fly ash for CO2 capture, utilization, and storage[J]. Journal of CO2 Utilization, 2019, 29: 82-102. DOI:10.1016/j.jcou.2018.11.011 |

| [38] |

马卓慧, 廖洪强, 程芳琴, 等. 粉煤灰提铝硅钙渣矿化固定CO2[J]. 硅酸盐通报, 2020, 39(4): 1224-1229, 1236. Ma Z H, Liao H Q, Cheng F Q, et al. CO2 sequestration by mineralization of silica calcium slag generated in process of extracting alumina from fly ash[J]. Bulletin of the Chinese Ceramic Society, 2020, 39(4): 1224-1229, 1236. |

| [39] |

何兰兰. 碱性工业废弃物在CCUS中的应用研究[D]. 武汉: 华中科技大学, 2014. He L L. Investigation on the utilization of alkaline industrial residues in CCUS processes[D]. Wuhan: Huazhong University of Science and Technology, 2014. |

| [40] |

何民宇, 刘维燥, 刘清才, 等. CO2矿物封存技术研究进展[J]. 化工进展, 2022, 41(4): 1825-1833. He M Y, Liu W Z, Liu Q C, et al. Research progress in CO2mineral sequestration technology[J]. Chemical Industry and Engineering Progress, 2022, 41(4): 1825-1833. |

| [41] |

侯玉婷, 李晓博, 刘畅, 等. 火电机组灵活性改造形势及技术应用[J]. 热力发电, 2018, 47(5): 8-13. Hou Y T, Li X B, Liu C, et al. Flexibility reform situation and technical application of thermal power units[J]. Thermal Power Generation, 2018, 47(5): 8-13. |

| [42] |

章琪, 仇中柱, 杨文虎, 等. 1 000 MW燃煤锅炉宽负荷区炉内结焦和飞灰含碳量分析[J]. 环境工程, 2018, 36(9): 87-92. Zhang Q, Qiu Z Z, Yang W H, et al. Investigation of slagging and carbon content of fly ash in a 1 000 MW coal-fired boiler at wide load[J]. Environmental Engineering, 2018, 36(9): 87-92. |

| [43] |

李国斌. 电厂粉煤灰炭制造活性炭的研究[J]. 湘潭矿业学院学报, 2000, 15(3): 66-70. Li G B. Activated carbon made from coal fly ash carbon in a power plant[J]. Journal of Xiangtan Mining Institute, 2000, 15(3): 66-70. DOI:10.3969/j.issn.1672-9102.2000.03.014 |

| [44] | Sayari A, Belmabkhout Y, Serna-Guerrero R. Flue gas treatment via CO2 adsorption[J]. Chemical Engineering Journal, 2011, 171(3): 760-774. DOI:10.1016/j.cej.2011.02.007 |

| [45] | Arenillas A, Smith K M, Drage T C, et al. CO2 capture using some fly ash-derived carbon materials[J]. Fuel, 2005, 84(17): 2204-2210. DOI:10.1016/j.fuel.2005.04.003 |

| [46] | Alhamed Y A, Rather S U, El-Shazly A H, et al. Preparation of activated carbon from fly ash and its application for CO2 capture[J]. Korean Journal of Chemical Engineering, 2015, 32(4): 723-730. DOI:10.1007/s11814-014-0273-2 |

| [47] |

诸俊杰. 功能化多孔材料的制备及其CO2吸附性能[D]. 杭州: 浙江大学, 2018. Zhu J J. Synthesis and CO2 sorption of functionalized porous materials[D]. Hangzhou: Zhejiang University, 2018. |

| [48] |

彭召静, 赵彦杰, 黄成德, 等. 用于燃烧后CO2捕集系统的胺基固态吸附材料研究进展[J]. 化工进展, 2018, 37(2): 610-620. Peng Z J, Zhao Y J, Huang C D, et al. Recent advances in amine-based solid sorbents for post-combustion CO2 capture[J]. Chemical Industry and Engineering Progress, 2018, 37(2): 610-620. |

| [49] | Bukhari S S, Behin J, Kazemian H, et al. Conversion of coal fly ash to zeolite utilizing microwave and ultrasound energies: a review[J]. Fuel, 2015, 140: 250-266. DOI:10.1016/j.fuel.2014.09.077 |

| [50] | Hollman G G. Synthesis of zeolites from coal fly ash[D]. Utrecht: Utrecht University, 1999. |

| [51] | Rayalu S, Meshram S U, Hasan M Z. Highly crystalline faujasitic zeolites from flyash[J]. Journal of Hazardous Materials, 2000, 77(1-3): 123-131. DOI:10.1016/S0304-3894(00)00212-0 |

| [52] | Liu X W, Gao F, Xu J, et al. Zeolite@mesoporous silica-supported-amine hybrids for the capture of CO2 in the presence of water[J]. Microporous and Mesoporous Materials, 2016, 222: 113-119. |

| [53] | Shang J, Li G, Singh R, et al. Determination of composition range for "molecular trapdoor" effect in chabazite zeolite[J]. The Journal of Physical Chemistry C, 2013, 117(24): 12841-12847. |

| [54] | Ruthven D M. Principles of adsorption and adsorption processes[M]. New York: Wiley, 1984. |

| [55] |

张镱键. 粉煤灰合成沸石分子筛及其CO2吸附性能研究[D]. 西安: 西安理工大学, 2021. Zhang Y J. Study on synthesis of zeolites from fly ash and CO2 performance[D]. Xi'an: Xi'an University of Technology, 2021. |

| [56] | Dindi A, Quang D V, Nashef E, et al. Effect of PEI impregnation on the CO2 capture performance of activated fly ash[J]. Energy Procedia, 2017, 114: 2243-2251. |

| [57] | Lee K M, Jo Y M. Synthesis of zeolite from waste fly ash for adsorption of CO2[J]. Journal of Material Cycles and Waste Management, 2010, 12(3): 212-219. |

| [58] | Kim J Y, Kim J, Yang S T, et al. Mesoporous SAPO-34 with amine-grafting for CO2 capture[J]. Fuel, 2013, 108: 515-520. |

| [59] | Chandrasekar G, Son W J, Ahn W S. Synthesis of mesoporous materials SBA-15 and CMK-3 from fly ash and their application for CO2 adsorption[J]. Journal of Porous Materials, 2009, 16(5): 545-551. |

| [60] | Chen C, You K S, Ahn J W, et al. Synthesis of mesoporous silica from bottom ash and its application for CO2 sorption[J]. Korean Journal of Chemical Engineering, 2010, 27(3): 1010-1014. |

| [61] |

张中华. 粉煤灰制备吸附剂捕集CO2的研究[J]. 中国电机工程学报, 2021, 41(4): 1227-1233. Zhang Z H. Development of fly-ash-based sorbents for CO2 capture[J]. Proceedings of the CSEE, 2021, 41(4): 1227-1233. |

| [62] | Gray M L, Soong Y, Champagne K J, et al. CO2 capture by amine-enriched fly ash carbon sorbents[J]. Separation and Purification Technology, 2004, 35(1): 31-36. |

| [63] | Maroto-Valer M M, Lu Z, Zhang Y Z, et al. Sorbents for CO2 capture from high carbon fly ashes[J]. Waste Management, 2008, 28(11): 2320-2328. |

| [64] | Beltrao-Nunes A P, Sennour R, Arus V A, et al. CO2 capture by coal ash-derived zeolites- roles of the intrinsic basicity and hydrophilic character[J]. Journal of Alloys and Compounds, 2019, 778: 866-877. |

| [65] | Soe J T, Kim S S, Lee Y R, et al. CO2 Capture and Ca2+ exchange using zeolite A and 13X prepared from power plant fly ash[J]. Bulletin of the Korean Chemical Society, 2016, 37(4): 490-493. |

| [66] | Zgureva D, Boycheva S. Experimental and model investigations of CO2 adsorption onto fly ash zeolite surface in dynamic conditions[J]. Sustainable Chemistry and Pharmacy, 2020, 15. DOI:10.1016/j.scp.2020.100222 |

| [67] | Verrecchia G, Cafiero L, De Caprariis B, et al. Study of the parameters of zeolites synthesis from coal fly ash in order to optimize their CO2 adsorption[J]. Fuel, 2020, 276. DOI:10.1016/j.fuel.2020.118041 |

| [68] | Dindi A, Quang D V, Abu-Zahra M R M. CO2 adsorption testing on fly ash derived cancrinite-type zeolite and its amine-functionalized derivatives[J]. Environmental Progress & Sustainable Energy, 2019, 38(1): 77-88. |

| [69] | Zhang Z H, Wang B D, Sun Q. Fly ash-derived solid amine sorbents for CO2 capture from flue gas[J]. Energy Procedia, 2014, 63: 2367-2373. |

| [70] | Yan F, Jiang J G, Li K M, et al. Green synthesis of Nanosilica from coal fly ash and its stabilizing effect on CaO sorbents for CO2 capture[J]. Environmental Science & Technology, 2017, 51(13): 7606-7615. |

| [71] | Kumar V, Labhsetwar N, Meshram S, et al. Functionalized fly ash based alumino-silicates for capture of carbon dioxide[J]. Energy & Fuels, 2011, 25(10): 4854-4861. |

| [72] | Pei S L, Pan S Y, Gao X, et al. Efficacy of carbonated petroleum coke fly ash as supplementary cementitious materials in cement mortars[J]. Journal of Cleaner Production, 2018, 180: 689-697. |

| [73] | Chen T F, Bai M J, Gao X J. Carbonation curing of cement mortars incorporating carbonated fly ash for performance improvement and CO2 sequestration[J]. Journal of CO2 Utilization, 2021, 51. DOI:10.1016/j.jcou.2021.101633 |

| [74] | Wei Z H, Wang B, Falzone G, et al. Clinkering-free cementation by fly ash carbonation[J]. Journal of CO2 Utilization, 2018, 23: 117-127. |

| [75] | Czuma N, Zarębska K, Motak M, et al. Ni/zeolite X derived from fly ash as catalysts for CO2 methanation[J]. Fuel, 2020, 267. DOI:10.1016/j.fuel.2020.117139 |

| [76] | Wang S B, Lu G Q. Effect of chemical treatment on Ni/fly-ash catalysts in methane reforming with carbon dioxide[J]. Studies in Surface Science and Catalysis, 2007, 167: 275-280. |

| [77] | Lu G Z, Zhang T G, Feng W, et al. Preparation and properties of pseudo-boehmite obtained from high-alumina fly ash by a sintering-CO2 decomposition process[J]. JOM, 2019, 71(2): 499-507. |

2023, Vol. 44

2023, Vol. 44