最新数据表明, 2020年中国石油消耗对外依存度达到73%, 能源安全问题成为我国当今亟需解决的重要问题.为应对全球气候变暖, 我国政府承诺在2030年前达到碳峰值, 在2060年前达到碳中和.氢燃料电池汽车(hydrogen fuel cell vehicles, HFCV)具有氢能来源广、效率高和使用过程零排放等优点, 成为解决能源安全和环境污染等诸多问题的理想方案之一.在文献[1]中明确提出, 到2030年, HFCV的保有量将达到100万辆.这表明, HFCV是未来的重要发展方向.相比于传统燃油汽车和纯电动汽车, HFCV的特别之处在于其有独特的动力系统, 动力系统包含燃料电池堆栈、储能电池、储氢罐、电机和电堆辅助设备(balance of plant, BOP)[2, 3].虽然HFCV动力系统使用阶段零排放, 但是其原材料获取和加工制造阶段会产生大量的污染物排放, 同时当使用阶段考虑氢能制备、运输和储存的化石能源消耗和排放时, HFCV动力系统的化石能源消耗和污染物排放变得难以估计, 采用生命周期评价的方法进行科学评估就显得尤为重要.

国内外诸多学者研究了HFCV整车的化石能源消耗和污染物排放情况.Miotti等[4]的研究利用生命周期评估的方法对目前和未来轻型HFCV的燃料电池系统环境影响进行分析, 发现燃料电池堆栈的铂金属和储氢罐的碳纤维是燃料电池系统环境影响的重要因素.Simons等[5]和Evangelisti等[6]的研究对质子交换膜燃料电池系统的生产和报废处理阶段进行了清单分析.Benitez等[7]的研究重点分析了储氢罐中碳纤维的清单数据并对HFCV进行了生命周期分析, 结果发现随着储氢罐环境性能的提升, 整车的气候变化降低46%, 人类毒性降低75%.Usai等[8]的研究对HFCV动力系统进行了生命周期评价, 结果发现随着技术的进步, 各个环境影响类别将会降低25%~70%.国内外学者还研究了燃料电池降解[9]、车辆热负荷[10]、制氢碳排放因子[11]和电力结构[12]等因素对HFCV生命周期环境影响.同时考虑到区域差异, 韩国[13]、加拿大[14]、德国[15]、美国[16]和阿根廷[17]等区域的学者对各自区域的HFCV生命周期环境影响进行了研究.国内学者对HFCV生命周期评价聚焦在不同氢能路径的优化和整车的生命周期评价[18~20].煤气化[21]、甲烷蒸气重整[22]和电解水[23]等不同的制氢方式是当前主流的氢能获取方式和当前的研究热点, Hao等[24]的研究利用全生命周期的方法分析了19种基于不同氢能路径HFCV的全球变暖潜值情况, 朱昊等[25]的研究核算了HFCV在4条氢能路径下的化石能源消耗和污染物排放, 陈轶嵩等[26]的研究基于HFCV燃料循环和4种制氢方案的全生命周期评价数学模型, 评估了HFCV不同制氢方案对资源、能源和环境的影响.综上, 国内针对HFCV动力系统生命周期评价和预测的研究较少, 而国外对HFCV动力系统的研究数据不能正确评估我国的发展情况.

为正确评估和预测我国2030年的HFCV动力系统的全生命周期化石能源消耗和污染物排放情况, 本文基于文献[1]对我国2030年HFCV动力系统的性能参数做了合理的预测并构建了动力系统原材料获取和加工制造的数据清单, 在此基础上对HFCV动力系统建立了GaBi模型并利用CML2001评价方法进行了特征化处理, 评价结果可为HFCV行业政策制定和企业技术的战略规划提供量化参考依据.此外, 本文基于动力系统生命周期评价分析结果, 对比分析了不同种类双极板、不同能量控制策略和不同制氢方式的化石能源消耗和全球变暖潜值情况, 并对关键数据进行不确定分析, 以期为推动HFCV动力系统绿色可持续的产业链的构建提供参考.

1 评价方法 1.1 系统边界和功能单位生命周期评价(life cycle assessment, LCA)是指对一个产品的整个生命周期中所有输入、输出和潜在环境影响进行汇编和评价的过程.汽车LCA分析需要按照国际ISO 14040进行[27], 首先需要明确研究目的、系统边界和功能单位.本文的研究目的是探索2030年我国HFCV动力系统生命周期各部分对资源、能源和环境排放的影响, 为企业、研究机构和政府部门决策做参考, 因此研究涵盖了HFCV动力系统的原材料获取阶段、制造阶段、系统装配阶段和使用阶段.报废回收阶段本文暂未给予考虑, 本文的系统边界如图 1所示.

|

图 1 氢燃料电池汽车动力系统生命周期评价系统边界 Fig. 1 Life cycle assessment system boundary of hydrogen fuel cell vehicles power systems |

功能单位是指经过量化的产品功能或绩效特征.本文假设以2030年技术下的HFCV在中国道路行驶20万km为功能单位.

1.2 评价对象和数据来源由于本文是针对2030年技术背景下的HFCV动力系统进行预测评价, 因此以当前技术比较成熟的丰田Mirai的动力系统为参考, 结合中国的实景数据, 基于文献[1]的参数预测, 对我国2030年燃料电池乘用车动力系统的性能参数进行了预测, 如表 1.

|

|

表 1 中国2030年燃料电池乘用车动力系统的性能参数假设 Table 1 Performance parameter assumption of power system of passenger fuel cell vehicles in China for 2030 |

本文的HFCV的各阶段所需的实景数据主要来自于文献[4~8], 部分来自于企业调研, 背景数据主要指上游数据, 来源于GaBi9数据库2020年的中国数据.

1.3 影响评价指标影响评价是指在选定的影响指标和评价模型的基础上, 将清单分析结果转化为潜在环境影响的过程.本文针对HFCV动力系统的特点, 选取矿产资源消耗量(ADPe, 以Sb eq计)、化石能源消耗量(ADPf)、全球变暖潜值(GWP, 以CO2 eq计)和酸化潜值(AP, 以SO2 eq计)这4项指标用于衡量动力系统的资源、能源消耗和对环境的影响, 单位为kg、MJ、kg和kg.

2 模型构建本文在作者科研团队前期构建的数学模型的基础上[26, 28, 29], 针对HFCV动力系统的特点和技术趋势进行了丰富优化, 并运用德国斯图加特大学开发的GaBi ts软件系统平台建模, 模型所需的实景数据和背景数据来源于GaBi数据库、文献调研和实地调研数据.本文的研究对象HFCV动力系统在美国阿岗国家重点实验室分类的基础上进行了改进, 将动力系统分为燃料电池堆栈、储能电池、电机和电控单元、BOP和储氢罐这五大部分.

2.1 生命周期评价模型动力系统生命周期评价模型主要包括化石能源消耗评价模型和污染物排放评价模型.

2.1.1 生命周期化石能源消耗评价模型动力系统生命周期化石能源消耗评价包含燃料周期和材料周期.

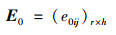

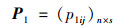

(1) 燃料周期 首先, 构建能源生产的化石能源消耗强度矩阵:

|

(1) |

式中, e0ij表示生产单位第i种能源(1 kg氢气和1 kW·h电等)所需要的第j种初级能源输入量[MJ·kg-1和MJ·(kW·h)-1等], r表示能源种类数, h表示初级能源的种类数.

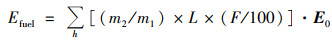

燃料周期的化石能源消耗主要包括车辆运行阶段的氢能消耗.设L表示HFCV行驶总里程数(km), F表示汽车百公里氢耗量[kg·(100 km)-1], HFCV总质量为m1, HFCV动力系统质量为m2, 则HFCV动力系统的燃料周期的化石能源消耗(Efuel, MJ)为:

|

(2) |

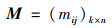

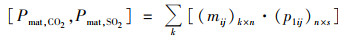

(2) 材料周期 构建动力系统的质量矩阵:

|

(3) |

式中, mij表示动力系统第i个组成部分所包含的第j种车用材料, k表示动力系统的组成部分数量, k=5, n表示车用材料的种类数.

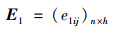

材料周期主要包含动力系统的材料加工、零部件制造和动力系统装配.构建材料加工阶段的化石能源消耗强度矩阵:

|

(4) |

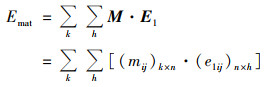

式中, e1ij表示生产单位第i种车用材料所需的第j种初级能源输入量(MJ·kg-1).车用材料加工阶段的化石能源消耗(Emat, MJ)为:

|

(5) |

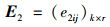

动力系统制造装配过程的化石能源消耗强度:

|

(6) |

式中, e2ij表示动力系统第i个组成部分制造装配过程所需的第j种能源量.动力系统制造装配过程的化石能源消耗(Eman, MJ)为:

|

(7) |

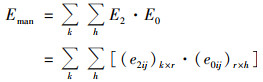

动力系统的生命周期化石能源消耗为燃料周期和材料周期的化石能源消耗总和, 总化石能源消耗(ELCA, MJ)为:

|

(8) |

动力系统生命周期污染物排放评价同样包含燃料周期和材料周期.

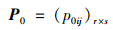

(1) 燃料周期 构建能源生产的污染物排放强度矩阵:

|

(9) |

式中, p0ij表示生产单位第i种能源所排放的第j种污染物排放当量(kg·kg-1), s表示污染物排放当量的种类数, s=2, p0i1和p0i2分别表示全球变暖潜值和酸化潜值.

动力系统燃料周期的污染物排放为:

|

(10) |

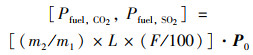

(2) 材料周期 构建材料加工阶段的污染物排放矩阵:

|

(11) |

式中, p1ij表示生产单位第i种车用材料所排放的第j种污染物排放当量.车用材料加工阶段的污染物排放为:

|

(12) |

动力系统制造装配过程的污染物排放:

|

(13) |

动力系统的生命周期污染物排放为:

|

(14) |

|

(15) |

氢燃料电池汽车动力系统的核心部件包含燃料电池堆栈、储能电池、电机和电控单元、BOP和储氢罐, HFCV动力系统物料清单如表 2所示.

|

|

表 2 氢燃料电池汽车动力系统物料清单1) Table 2 Material inventory of hydrogen fuel cell vehicle power systems |

2.2.1 燃料电池堆栈

燃料电池堆栈的核心零部件包括质子交换膜、催化剂层、气体扩散层和双极板等.燃料电池堆栈的核心部件材料清单见表 2, 此清单是基于文献[6, 30]进行二次处理得到的.

质子交换膜当前主流技术为全氟磺酸型质子交换膜, 主要是由杜邦公司生产的Nafion系列膜[31], 本文假设质子交换膜是由质量分数为57.4%的四氟乙烯和质量分数为42.6%的硫酸构成[5, 6].气体扩散层通常由多孔碳纤维基底和微孔层构成, 厚度为200~400 μm[31], 本文假设气体扩散层为涂有质量分数为10%的聚四氟乙烯和5%的碳黑的碳布[6].催化层通常由催化剂/载体和质子交换树脂溶液制备而成, 催化层厚度一般在5~10 μm[32], 催化剂目前最常用的为Pt/C型催化剂, 美国能源部的2020年的Pt金属的总含量目标为0.125 g·kW-1[33], 文献[2]预计到2020年的铂金属负载为0.1 g·kW-1.参考国外先进技术指标和国内的发展趋势[2, 33], 本文假设到2030年的铂金属负载为0.08 g·kW-1.膜电极是由两层气体扩散层、两层催化剂层和一层质子交换膜构成[34].双极板当前流行的为金属双极板、石墨双极板和复合双极板[31], 文献[5]假设到2020年单个金属双极板的质量为43 g, 本文假设采用压缩模压石墨复合材料.

2.2.2 储能电池丰田第一代Mirai搭载的是1.6 kW·h的Ni-MH电池, 2020年发布的第二代Mirai搭载的是锂电池.本研究的储能电池假设为1.6 kW·h锂电池, 总质量为40 kg, 具体清单参考文献[37~39].

2.2.3 BOP燃料电池的BOP辅电系统包括空气压缩机和其控制器、氢气循环泵和其控制器、加湿器和散热器等结构.文献[5]假设BOP是由75%的基础BOP(作用于反应物和冷却)和25%的辅助BOP(电子器件)构成的.文献[6]假设BOP的质量为35 kg.由于国内BOP的清单难以获得, 这部分参考文献[5], 背景数据来源于GaBi数据库, 假设BOP的质量为35 kg.

2.2.4 储氢罐高压储氢罐为Ⅳ型瓶, 压力70 MPa, 采用三层结构.文献[6]假设的储氢罐的质量为117 kg, 压力为35 MPa, 碳纤维树脂复合环绕的Ⅳ型瓶, 并在敏感性分析中和铝衬垫型Ⅲ型储氢罐进行了对比.本文假设储氢罐质量为75 kg, 具体清单参考文献[8].

2.2.5 电机和电控单元电机和电控单元包括DC/DC转换器和动力分配控制单元等结构, 电机功率为80 kW.电机和电控单元的原材料清单参考文献[35], 本文假设电机和电控单元的质量为50 kg.

2.2.6 制造能源消耗本文是针对HFCV动力系统2030年的生命周期影响做预测, 因此制造阶段的电能的消耗情况应该是面向2030年的电力结构.本文假设中国当前和2030年的电力结构如表 3所示[40].

|

|

表 3 中国电力结构/% Table 3 Chinese electricity structure/% |

2.2.7 系统装配

针对HFCV动力系统装配阶段的数据, 本文参考加州大学伯克利分校对汽车装配工业的研究, 汽车装配厂的主要能源消耗来自:涂装、空气调节系统和照明、供暖、物料搬运、焊接和车间的压缩空气等工艺或设备[41].由于动力系统的装配不需要涂装, 具体化石能源消耗清单如表 4, 其总质量为380 kg.

|

|

表 4 动力系统装配阶段的电能和热能消耗/MJ·kg-1 Table 4 Electrical and thermal energy consumption of power system assembly/MJ·kg-1 |

2.2.8 使用过程

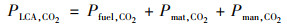

氢燃料电池汽车动力系统的使用阶段重点考虑氢能的消耗, 调研国内外研究, 总结了百公里氢耗量的情况, 如图 2所示.

|

图 2 国内外百公里氢耗量对比 Fig. 2 Comparison of hydrogen consumption per 100 km at home and abroad |

基于文献[1]假设我国2030年氢燃料电池乘用车在中国综合工况下的百公里氢耗量为0.8 kg, 整车质量为1 850 kg.本文的氢气生产过程来自于GaBi数据库, 数据库中的氢能生产采用多种技术混合的方式, 包括甲烷蒸气重整、煤气化和电解水制氢等.

3 影响评价与结果解释 3.1 生命周期特征化结果本文对HFCV动力系统2030年的生命周期评价预测运用了GaBi软件计算建模, 并应用国际上普遍使用的CML2001的影响评价方法, 对ADPe、ADPf、GWP和AP这4项指标进行了分析, 特征化结果见表 5.

|

|

表 5 2030年氢燃料电池汽车动力系统生命周期环境影响特征化结果 Table 5 Characterization results of the life cycle environmental impact of power system of hydrogen fuel cell vehicles in 2030 |

由表 5可知, 2030年HFCV动力系统生命周期的ADPe、ADPf、GWP和AP分别为0.041 kg、1.35×105 MJ、9 108 kg和15.79 kg.

3.2 化石能源消耗燃料电池堆栈、储能电池、电机和电控单元、BOP和储氢罐的生产制造总和值记为系统生产制造值.由表 5可计算得到, 系统生产制造化石能源消耗值ADPf为68 930 MJ, 此值略微高于使用阶段的燃料消耗值, 主要因为燃料电池堆栈和储氢罐的制造过程消耗了大量的电能, 占比分别为37%和45%.由上文的清单分析可知, 碳纤维和催化层的制造工艺需要消耗大量的电能, 同时由于双极板在燃料电池堆栈中质量占比最高, 造成了大量的化石能源消耗.因此, 探索低能耗的碳纤维和双极板的制造工艺对动力系统生命周期化石能源消耗的降低显得尤为重要.

3.3 环境排放影响由表 5可计算得, 系统生产制造全球变暖值GWP为5 384 kg, 此值高于使用阶段的燃料消耗产生的GWP, 燃料电池堆栈和储氢罐生产过程的高碳排放是造成动力系统生产制造阶段的较高全球变暖潜值的主要原因, 占比分别为36%和47%.运行使用阶段的氢能由于主要依靠化石能源制取, 同样会产生较高的碳排放, 探索对比不同制氢方式的全球变暖潜值, 以寻求低碳排放的制氢方式对HFCV动力系统的生命周期全球变暖潜值的降低至关重要.

由表 5可知, 系统生产制造酸化潜值AP为14.17 kg, 燃料电池堆栈和储氢罐的生产产生了大量的酸化气体, 其中, 储氢罐的碳纤维的制造是造成酸化气体排放的主要原因.因此, 改进碳纤维的制造工艺和降低其用量是降低酸化气体排放的主要途径.

4 关键参数对比与讨论 4.1 不同类型的双极板双极板主要有金属双极板、石墨双极板和石墨复合双极板, 双极板在燃料电池堆栈的质量占比最高, 不同类型的双极板的制造工艺不尽相同, 因此对环境的影响程度会产生差异.此部分将这3种不同类型的双极板进行对比研究, 金属双极板的数据清单参考文献[5], 石墨双极板和石墨复合双极板的数据清单参考文献[6], 具体清单见表 6.

|

|

表 6 不同双极板材料清单1) Table 6 Material inventory of different bipolar plates |

根据数据清单进行GaBi模型构建, 并进行计算得到不同双极板的环境影响特征化结果, 见表 7.由表 7可知, 金属双极板的矿产资源消耗最低, 石墨复合双极板的化石能源消耗、全球变暖潜值和酸化潜值最低, 石墨复合双极板的综合环境效益最高.

|

|

表 7 不同双极板的环境影响特征化结果1) Table 7 Characterization results of environmental impact of different bipolar plates |

基于不同双极板的燃料电池堆栈生产制造过程的化石能源消耗和全球变暖潜值情况进行了分析对比, 基于金属、石墨复合和石墨双极板的燃料电池堆栈生产制造过程的化石能源消耗值分别为25 700、25 500和26 500 MJ, 其全球变暖潜值分别为2 270、1 960和2 070 kg.因此, 不同双极板对燃料电池制造的化石能源消耗影响较小, 对全球变暖潜值的影响差异较大.相比于金属双极板, 基于石墨复合双极板的燃料电池堆栈生产制造的全球变暖潜值降低13.6%.

4.2 不同能量管理策略燃料电池动力系统具有燃料电池堆栈和锂电池双动力源, 不同的能量控制策略会影响系统总的能量利用效率.文献[42]以ADVISOR传统的功率跟随模式控制策略为基础, 提出了基于微小变量模糊逻辑控制的燃料电池补偿动力电池放电的能量管理策略模型, 输入参数为动力电池的电池荷电状态(state of charge, SOC)和系统满足工况行驶所需的功率P, 优化目标为系统总的能量利用效率, 运行工况为CYC-UDDS工况.微小变量模糊控制策略中分为两种情景, SOC为0.4和0.7.本研究结果发现, 在SOC为0.4和0.7时, 微小变量模糊控制策略比传统的功率跟随模式的系统氢能消耗分别降低6.4%和17.2%.文献[43]提出一种燃料电池-锂离子电容器新型动力系统构型, 设计了基于庞特里亚金极小值原理(PMP)的能量管理策略, 考虑燃料电池余热利用对各能量源输出性能的影响, 结果发现, 考虑燃料电池余热的百公里氢耗量和未考虑燃料电池余热的百公里氢耗量相比, 降低了22.8%.

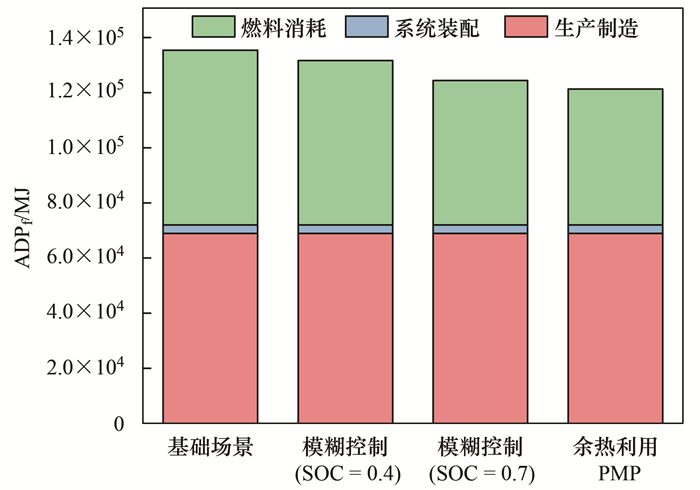

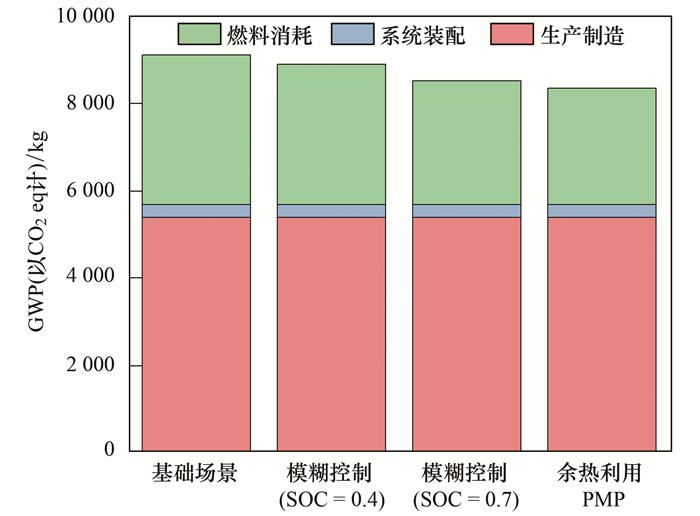

基于文献[42, 43]的研究结果, 本文进一步进行了研究, 对不同能量控制策略对氢能消耗的影响设定了4种情景(基础情景为传统的功率跟随控制策略), 见表 8.基于4种情景的HFCV动力系统的化石能源消耗和全球变暖潜值情况如图 3和图 4所示.

|

|

表 8 不同能量控制策略对应的百公里氢耗量 Table 8 Hydrogen consumption per 100 km of different energy control strategies |

|

图 3 不同情景下动力系统的化石能源消耗 Fig. 3 Fossil energy consumption of power system based on different scenarios |

|

图 4 不同情景下的动力系统的全球变暖潜值 Fig. 4 Global warming potential of power system based on different scenarios |

由图 3和图 4知, 随着百公里氢耗量的降低, HFCV动力系统生命周期化石能源消耗逐渐降低, 当氢能消耗分别降低6.4%、17.2%和22.8%时, HFCV动力系统生命周期化石能源消耗分别降低2.8%、8.1%和10.4%, 其生命周期全球变暖潜值分别降低2.3%、6.5%和8.3%.研究表明, 不同控制策略优化使氢能消耗降低, 对动力系统的生命周期化石能源消耗和全球变暖潜值的降低效果明显.

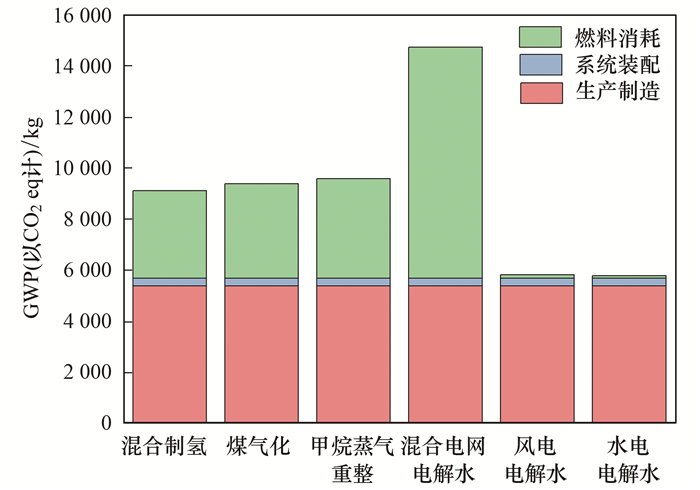

4.3 不同制氢方式上文得知, 氢能的来源对动力系统的生命周期的全球变暖潜值有显著的影响.对煤气化、甲烷蒸气重整、混合电网电解水、风电电解水和水电电解水这5种制氢方式的全球变暖潜值进行了对比分析.不同制氢方式的碳排放因子见表 9, 基于不同制氢方式的动力系统的全球变暖潜值见图 5.

|

|

表 9 不同制氢方式的碳排放因子 Table 9 Carbon emission factor of different hydrogen production methods |

由图 5可知, 相比于甲烷蒸气重整制氢, 基于混合电网电解水制氢的动力系统生命周期全球变暖潜值高出53.7%, 而基于水电电解水制氢降低39.6%.由于当前的制氢方式主要是煤气化制氢和甲烷蒸气重整, 因此当前的混合制氢与煤气化制氢和甲烷蒸气重整制氢相当.未来基于可再生能源发电(水电和风电)的电解水制氢在降低动力系统全球变暖潜值方面具有很好的发展前景.

|

图 5 不同制氢方式下动力系统的全球变暖潜值 Fig. 5 Global warming potential of power system based on different hydrogen production methods |

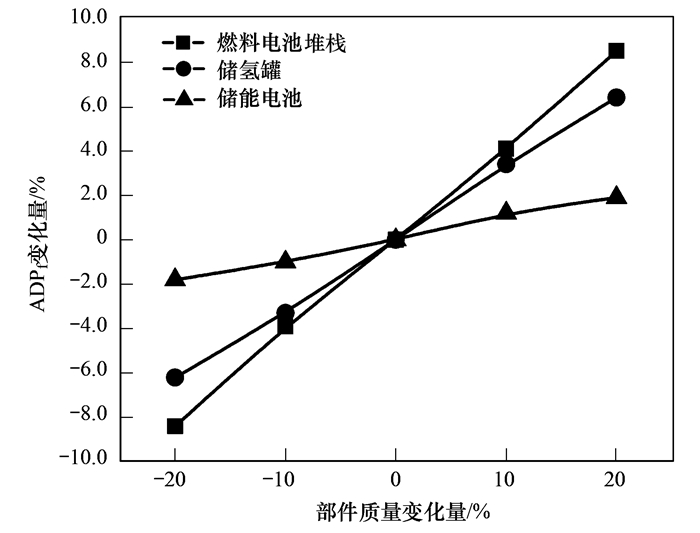

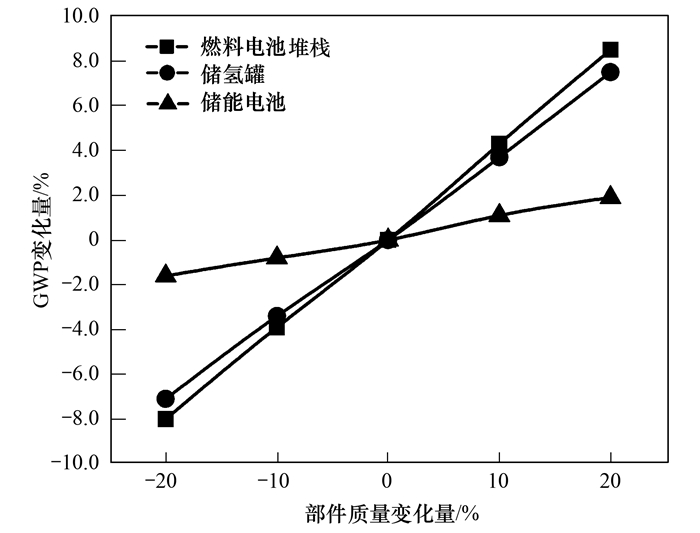

从上文数据清单分析可知, 燃料电池堆栈、储氢罐和储能电池的整体质量具体数据难以获取, 同时随着车型的不同具有较大的差异, 因此其质量具有较大的不确定性.燃料电池堆栈、储氢罐和储能电池的质量变化对动力系统全生命周期化石能源消耗和全球变暖潜值的影响进行了敏感性分析, 具体结果见图 6和图 7.

|

图 6 部件质量的化石能源消耗敏感性分析 Fig. 6 Fossil energy consumption sensitivity analysis of component mass |

|

图 7 部件质量的全球变暖潜值敏感性分析 Fig. 7 Global warming potential sensitivity analysis of component mass |

由图 6和图 7的敏感分析可知, 不同部件质量的变化对动力系统全生命周期的化石能源消耗和全球变暖潜值的影响存在差异, 随着燃料电池堆栈、储氢罐和储能电池质量分别降低10%, 动力系统全生命周期的化石能源消耗分别降低4.2%、3.2%和1.0%, 动力系统全生命周期全球变暖潜值分别降低4.0%、3.6%和0.8%.

4.5 与现有研究对比将本文的研究结果与现有的相似结果进行了对比分析, 重点对比了动力系统生产制造过程的生命周期全球变暖潜值的结果, 具体见表 10.

|

|

表 10 不同研究结果的全球变暖潜值对比 Table 10 Global warming potential comparison of different research results |

由表 10可知, 本研究结果在Benitez等[7]和Usai等[8]的结果之间, 总体上得到的结果和其他相似研究结果在同一数量级, 说明了本研究结果具有一定的可信度.本文考虑了燃料电池堆栈、BOP、电机和电控单元、储氢罐和储能电池, 而Miotti等[4]和Usai等[8]研究的系统边界没有考虑储能电池、电机和电控单元, 因此本文的结果比文献[4, 8]的研究结果要高一些.

5 结论(1) 2030年氢燃料电池汽车动力系统生命周期化石能源消耗量ADPf、全球变暖潜值GWP和酸化潜值AP分别为1.35×105 MJ、9 108 kg和15.79 kg, 动力系统生产制造的化石能源消耗、全球变暖潜值和酸化气体均高于使用阶段, 燃料电池堆栈和储氢罐的生产制造过程是主要的贡献者.聚焦突破燃料电池堆栈和储氢罐关键技术, 实现燃料电池堆栈和储氢罐的生产制造的化石能源消耗和排放的降低是推动氢燃料电池汽车动力系统绿色制造的重点.

(2) 金属双极板、石墨复合双极板和石墨双极板的生产制造过程在化石能源消耗上差异较小, 在全球变暖潜值呈现较大的差异. 相比于金属双极板, 基于石墨复合双极板的燃料电池堆栈生产制造过程的全球变暖潜值降低13.6%. 能量控制策略的优化会使得动力系统氢能的消耗量降低, 当氢能消耗降低22.8%时, 氢燃料电池汽车动力系统生命周期的化石能源消耗和全球变暖潜值分别降低10.4%和8.3%. 优化能量控制策略对动力系统生命周期节能减排的环境效益显著.

(3) 相比于甲烷蒸气重整制氢, 基于混合电网电解水制氢的动力系统生命周期全球变暖潜值高出53.7%, 而基于水电电解水制氢降低39.6%.规模化发展可再生能源发电用以电解水制氢有助于氢燃料电池汽车动力系统全生命周期全球变暖潜值的降低.

| [1] |

中国汽车工程学会. 节能与新能源汽车技术路线图 2.0[M]. 北京: 机械工业出版社, 2020. China SAE. Technology roadmap for energy saving and new energy vehicles 2.0[M]. Beijing: China Machine Press, 2020. |

| [2] |

侯明, 衣宝廉. 燃料电池的关键技术[J]. 科技导报, 2016, 34(6): 52-61. Hou M, Yi B L. Fuel cell technologies for vehicle applications[J]. Science & Technology Review, 2016, 34(6): 52-61. DOI:10.3969/j.issn.1009-6108.2016.06.026 |

| [3] |

刘应都, 郭红霞, 欧阳晓平. 氢燃料电池技术发展现状及未来展望[J]. 中国工程科学, 2021, 23(4): 162-171. Liu Y D, Guo H X, Ouyang X P. Development status and future prospects of hydrogen fuel cell technology[J]. Strategic Study of CAE, 2021, 23(4): 162-171. |

| [4] | Miotti M, Hofer J, Bauer C. Integrated environmental and economic assessment of current and future fuel cell vehicles[J]. The International Journal of Life Cycle Assessment, 2017, 22(1): 94-110. DOI:10.1007/s11367-015-0986-4 |

| [5] | Simons A, Bauer C. A life-cycle perspective on automotive fuel cells[J]. Applied Energy, 2015, 157: 884-896. DOI:10.1016/j.apenergy.2015.02.049 |

| [6] | Evangelisti S, Tagliaferri C, Brett D J L, et al. Life cycle assessment of a polymer electrolyte membrane fuel cell system for passenger vehicles[J]. Journal of Cleaner Production, 2017, 142: 4339-4355. DOI:10.1016/j.jclepro.2016.11.159 |

| [7] | Benitez A, Wulf C, de Palmenaer A, et al. Ecological assessment of fuel cell electric vehicles with special focus on type Ⅳ carbon fiber hydrogen tank[J]. Journal of Cleaner Production, 2021, 278. DOI:10.1016/j.jclepro.2020.123277 |

| [8] | Usai L, Hung C R, Vásquez F, et al. Life cycle assessment of fuel cell systems for light duty vehicles, current state-of-the-art and future impacts[J]. Journal of Cleaner Production, 2021, 280. DOI:10.1016/j.jclepro.2020.125086 |

| [9] | Ahmadi P, Torabi S H, Afsaneh H, et al. The effects of driving patterns and PEM fuel cell degradation on the lifecycle assessment of hydrogen fuel cell vehicles[J]. International Journal of Hydrogen Energy, 2020, 45(5): 3595-3608. DOI:10.1016/j.ijhydene.2019.01.165 |

| [10] | Li M Y, Zhang X W, Li G J, et al. A comparative assessment of battery and fuel cell electric vehicles using a well-to-wheel analysis[J]. Energy, 2016, 94: 693-704. DOI:10.1016/j.energy.2015.11.023 |

| [11] | Liu F Q, Zhao F Q, Liu Z W, et al. The impact of fuel cell vehicle deployment on road transport greenhouse gas emissions: the China case[J]. International Journal of Hydrogen Energy, 2018, 43(50): 22604-22621. DOI:10.1016/j.ijhydene.2018.10.088 |

| [12] | Chen Y S, Hu X, Liu J H. Life cycle assessment of fuel cell vehicles considering the detailed vehicle components: comparison and scenario analysis in China based on different hydrogen production schemes[J]. Energies, 2019, 12(15). DOI:10.3390/en12153031 |

| [13] | Yoo E, Kim M, Song H H. Well-to-wheel analysis of hydrogen fuel-cell electric vehicle in Korea[J]. International Journal of Hydrogen Energy, 2018, 43(41): 19267-19278. DOI:10.1016/j.ijhydene.2018.08.088 |

| [14] | Ahmadi P, Kjeang E. Comparative life cycle assessment of hydrogen fuel cell passenger vehicles in different Canadian provinces[J]. International Journal of Hydrogen Energy, 2015, 40(38): 12905-12917. DOI:10.1016/j.ijhydene.2015.07.147 |

| [15] | Bekel K, Pauliuk S. Prospective cost and environmental impact assessment of battery and fuel cell electric vehicles in Germany[J]. The International Journal of Life Cycle Assessment, 2019, 24(12): 2220-2237. DOI:10.1007/s11367-019-01640-8 |

| [16] | Lee D Y, Elgowainy A, Vijayagopal R. Well-to-wheel environmental implications of fuel economy targets for hydrogen fuel cell electric buses in the United States[J]. Energy Policy, 2019, 128: 565-583. DOI:10.1016/j.enpol.2019.01.021 |

| [17] | Iannuzzi L, Hilbert J A, Silva Lora E E, et al. Life cycle assessment (LCA) for use on renewable sourced hydrogen fuel cell buses vs diesel engines buses in the city of Rosario, Argentina[J]. International Journal of Hydrogen Energy, 2021, 46(57): 29694-29705. DOI:10.1016/j.ijhydene.2021.01.065 |

| [18] |

林婷, 吴烨, 何晓旖, 等. 中国氢燃料电池车燃料生命周期的化石能源消耗和CO2排放[J]. 环境科学, 2018, 39(8): 3946-3953. Lin T, Wu Y, He X Y, et al. Well-to-wheels fossil energy consumption and CO2 emissions of hydrogen fuel cell vehicles in China[J]. Environmental Science, 2018, 39(8): 3946-3953. |

| [19] |

孔德洋, 唐闻翀, 柳文灿, 等. 燃料电池汽车能耗、排放与经济性评估[J]. 同济大学学报(自然科学版), 2018, 46(4): 498-503, 523. Kong D Y, Tang W C, Liu W C, et al. Energy consumption, emissions and economic evaluation of fuel cell vehicles[J]. Journal of Tongji University (Natural Science), 2018, 46(4): 498-503, 523. |

| [20] |

陈轶嵩, 丁振森, 刘佳慧, 等. 面向2020年的质子交换膜燃料电池汽车生命周期评价及预测[J]. 中国机械工程, 2018, 29(21): 2546-2552, 2564. Chen Y S, Ding Z S, Liu J H, et al. Life cycle assessment and prediction of proton exchange membrane fuel cell vehicles for 2020[J]. China Mechanical Engineering, 2018, 29(21): 2546-2552, 2564. DOI:10.3969/j.issn.1004-132X.2018.21.005 |

| [21] |

谢欣烁, 杨卫娟, 施伟, 等. 制氢技术的生命周期评价研究进展[J]. 化工进展, 2018, 37(6): 2147-2158. Xie X S, Yang W J, Shi W, et al. Life cycle assessment of technologies for hydrogen production—a review[J]. Chemical Industry and Engineering Progress, 2018, 37(6): 2147-2158. |

| [22] |

黄格省, 李锦山, 魏寿祥, 等. 化石原料制氢技术发展现状与经济性分析[J]. 化工进展, 2019, 38(12): 5217-5224. Huang G S, Li J S, Wei S X, et al. Status and economic analysis of hydrogen production technology from fossil raw materials[J]. Chemical Industry and Engineering Progress, 2019, 38(12): 5217-5224. |

| [23] | Suleman F, Dincer I, Agelin-Chaab M. Environmental impact assessment and comparison of some hydrogen production options[J]. International Journal of Hydrogen Energy, 2015, 40(21): 6976-6987. DOI:10.1016/j.ijhydene.2015.03.123 |

| [24] | Hao H, Mu Z X, Liu Z W, et al. Abating transport GHG emissions by hydrogen fuel cell vehicles: chances for the developing world[J]. Frontiers in Energy, 2018, 12(3): 466-480. DOI:10.1007/s11708-018-0561-3 |

| [25] |

朱昊, 余卓平. 基于全生命周期评价的燃料电池汽车氢能路径分析[J]. 同济大学学报(自然科学版), 2017, 45(S1): 138-143, 151. Zhu H, Yu Z P. Life cycle assessment of hydrogen pathways for fuel cell vehicles[J]. Journal of Tongji University (Natural Science), 2017, 45(S1): 138-143, 151. |

| [26] |

陈轶嵩, 丁振森, 王文君, 等. 氢燃料电池汽车不同制氢方案的全生命周期评价及情景模拟研究[J]. 中国公路学报, 2019, 32(5): 172-180. Chen Y S, Ding Z S, Wang W J, et al. Life-cycle assessment and scenario simulation of four hydrogen production schemes for hydrogen fuel cell vehicles[J]. China Journal of Highway and Transport, 2019, 32(5): 172-180. |

| [27] | ISO 14040, Environmental management-life cycle assessment—principles and framework[S]. |

| [28] |

陈轶嵩. 汽车零部件全生命周期生态效益评价研究[D]. 长沙: 湖南大学, 2014. Chen Y S. A study on life cycle ecological benefits assessment of automotive parts[D]. Changsha: Hunan University, 2014. |

| [29] | Bauer C, Hofer J, Althaus H J, et al. The environmental performance of current and future passenger vehicles: life cycle assessment based on a novel scenario analysis framework[J]. Applied Energy, 2015, 157: 871-883. DOI:10.1016/j.apenergy.2015.01.019 |

| [30] |

李书华. 电动汽车全生命周期分析及环境效益评价[D]. 长春: 吉林大学, 2014. Li S H. Life cycle assessment and environmental benefits analysis of electric vehicles[D]. Changchun: Jilin University, 2014. |

| [31] | Wang Y, Ruiz Diaz D F, Chen K S, et al. Materials, technological status, and fundamentals of PEM fuel cells-A review[J]. Materials Today, 2020, 32: 178-203. DOI:10.1016/j.mattod.2019.06.005 |

| [32] |

王诚, 王树博, 张剑波, 等. 车用质子交换膜燃料电池材料部件[J]. 化学进展, 2015, 27(2-3): 310-320. Wang C, Wang S B, Zhang J B, et al. The key materials and components for proton exchange membrane fuel cell[J]. Progress in Chemistry, 2015, 27(2-3): 310-320. |

| [33] | DOE. DOE hydrogen and fuel cells program record[R]. U. S: Department of Energy, 2015. |

| [34] |

衣宝廉. 燃料电池的原理、技术状态与展望[J]. 电池工业, 2003, 8(1): 16-22. Yi B L. Fuel cell: fundamental, technology and prospect[J]. Chinese Battery Industry, 2003, 8(1): 16-22. DOI:10.3969/j.issn.1008-7923.2003.01.006 |

| [35] |

刘凯辉, 徐建全. 纯电动汽车驱动电机全生命周期评价[J]. 环境科学学报, 2016, 36(9): 3456-3463. Liu K H, Xu J Q. Life cycle assessment of driving motor on electric vehicle[J]. Acta Scientiae Circumstantiae, 2016, 36(9): 3456-3463. |

| [36] |

周博雅. 电动汽车生命周期的能源消耗、碳排放和成本收益研究[D]. 北京: 清华大学, 2016. Zhou B Y. Life cycle assessment of energy use, carbon emissions and cost benefit of electric vehicles[D]. Beijing: Tsinghua University, 2016. |

| [37] | Qiao Q Y, Zhao F Q, Liu Z W, et al. Cradle-to-gate greenhouse gas emissions of battery electric and internal combustion engine vehicles in China[J]. Applied Energy, 2017, 204: 1399-1411. DOI:10.1016/j.apenergy.2017.05.041 |

| [38] |

马金秋. 匹配不同动力电池的纯电动汽车全生命周期评价研究[D]. 西安: 长安大学, 2019. Ma J Q. Life cycle assessment on a specific BEV with different power-batteries[D]. Xi'an: Chang'an University, 2019. |

| [39] |

殷仁述, 杨沿平, 杨阳, 等. 车用钛酸锂电池生命周期评价[J]. 中国环境科学, 2018, 38(6): 2371-2381. Yin R S, Yang Y P, Yang Y, et al. Life cycle assessment of the lithium titanate batteries used for electric vehicles[J]. China Environmental Science, 2018, 38(6): 2371-2381. DOI:10.3969/j.issn.1000-6923.2018.06.042 |

| [40] | Wang Q, Xue M Q, Lin B L, et al. Well-to-wheel analysis of energy consumption, greenhouse gas and air pollutants emissions of hydrogen fuel cell vehicle in China[J]. Journal of Cleaner Production, 2020, 275. DOI:10.1016/j.jclepro.2020.123061 |

| [41] | Sullivan J L, Burnham A, Wang M. Energy-consumption and carbon-emission analysis of vehicle and component manufacturing[R]. Argonne: Argonne National Laboratory, 2010. |

| [42] |

王骞, 李顶根, 苗华春. 基于模糊逻辑控制的燃料电池汽车能量管理控制策略研究[J]. 汽车工程, 2019, 41(12): 1347-1355. Wang Q, Li D G, Miao H C. Research on energy management strategy of fuel cell vehicle based on fuzzy logic control[J]. Automotive Engineering, 2019, 41(12): 1347-1355. |

| [43] |

潘越, 明平文, 杨代军, 等. 基于余热利用的燃料电池汽车能量管理策略[J]. 汽车技术, 2020(4): 9-15. Pan Y, Ming P W, Yang D J, et al. Fuel cell vehicle energy management strategies based on waste heat utilization[J]. Automobile Technology, 2020(4): 9-15. |

| [44] | Cetinkaya E, Dincer I, Naterer G F. Life cycle assessment of various hydrogen production methods[J]. International Journal of Hydrogen Energy, 2012, 37(3): 2071-2080. DOI:10.1016/j.ijhydene.2011.10.064 |

| [45] | 中国电动汽车百人会. 中国氢能产业发展报告2020[R]. 北京: 中国电动汽车百人会, 2020. |

2022, Vol. 43

2022, Vol. 43