2. 上海市环境监测中心, 上海 200235;

3. 上海市化工环境监测站, 上海 200042

2. Shanghai Environmental Monitoring Center, Shanghai 200235, China;

3. Shanghai Chemical Environmental Monitoring Station, Shanghai 200042, China

挥发性有机物(volatile organic compounds, VOCs)是对流层臭氧和二次有机气溶胶生成的重要前驱体[1, 2], 是光化学反应的主要参与者[3], 也是大气复合型污染的间接贡献者[4], 对大气环境和人体健康造成不利影响[5].不同行业VOCs源组分特征不同, 对O3的生成贡献有差异, 掌握行业VOCs源排放特征, 构建行业VOCs排放成分谱, 有助于评估O3和PM2.5的生成贡献和追溯污染来源, 可以研究行业优控物种和开展精细化监管, 意义重大.

涂料制造业属于化学制品制造, 主要工艺为物理混合过程[6].以往的涂料行业均以溶剂型涂料生产为主, 自水性涂料得到重点推广后, 使得水性和粉末涂料等环境友好型产品受到重视[7].工艺革新和原辅料更替导致废气组分特征发生变化.此前美国环保署(US EPA)[8]和欧洲都建立起源成分谱数据库[9], 近年国内O3污染问题凸显, 各行业的源排放特征研究成为热点[10~17].已有的涂料制造行业有组织高浓度废气污染状况的研究非常有限[18~21], 而且很少涉及水性涂料的VOCs源排放成分谱.

本研究选取化工集中区内涂料制造行业VOCs排放量占总排放量80%以上的企业进行废气采样, 分析VOCs排放成分谱, 探讨其臭氧生成潜势与源反应活性, 以期为VOCs污染防治提供参考.

1 材料与方法 1.1 样品采集采样时间为2017年10月, 区域内涂料制造企业生产单元均封闭式生产, 各环节废气经系统收集, 过尾气处理设施后, 由烟道排出.本次采样均在烟道采样口进行(即各企业车间尾气的排口, 称“车间排口”;同企业多个排口以阿拉伯数字区分;污水站尾气排口, 称“污水站”).为确保样品代表性, 采样前对每个企业功能区(储罐区、生产车间、原料仓库、生活区等)进行了踏勘和定位, 确保每个企业的有组织排气口做到全覆盖.在企业生产工况达75%以上时进行样品采集, 每个排口采集一个样品, 最终平均每个企业采集2~3个样品.本次研究主要针对各企业涂料生产车间排口尾气, 选取其中溶剂型涂料制造排口样品7个, 水性涂料制造排口样品4个, 树脂原料合成和助剂生产排口样品1个以及污水站排气口样品1个.采样前的准备、样品的采集过程以及样品的保存均依照标准方法进行[22, 23].企业产品信息、监测点位、排口治理技术及样品数量情况见表 1.

|

|

表 1 8家涂料制造企业产品信息、监测点位治理技术及样品数量情况 Table 1 Raw materials, monitoring points, and sample quantities of eight coating manufacturing enterprises |

1.2 样品分析

样品分析依照美国环保署推荐的PAMS、TO-15方法.苏玛罐样品通过预浓缩系统(Entech 7100)富集浓缩.自动预浓缩仪系统一级冷阱捕集温度-165℃, 解析温度10℃;二级冷阱捕集温度-50℃, 解析温度180℃;三级聚焦-180℃, 解析温度80℃.经过三级冷阱预浓缩后, 样品进入气相色谱-四级杆质谱联用系统(GC-MS, GC, HP-7890A;MS, HP-5975C)进行分离和定量.VOCs组分通过CD-1毛细管柱(60m×0.32 mm×1.0 μm)进行分离后进入MS进行检测.GC-MS系统的参数如下:GC柱箱初始温度为-50℃, 保持5 min;然后以8℃·min-1升温至200℃, 保持1 min;色谱柱流量1.5mL·min-1, 载气为高纯氦气(纯度>99.999%);离子源温度230℃、四级杆温度150℃、接口温度250℃;EI(分段扫描):0.0 min开始, 扫描范围:23.0~27.2 u; 5.0 min开始, 扫描范围:33.0~270.0 u.

目标化合物通过保留时间和质谱图进行定性, 并由外标法定量.以TO-15和PAMS混标建立多点校准曲线, 分别选取6个浓度级别(区间分布在1×10-9~20×10-9)绘制工作曲线, 测量浓度的偏差在±15%以内.以溴氯甲烷、1, 4-二氟苯、氯苯-d5和4-溴氟苯为内标物, 用GC-MS对样品进行分析.VOCs物种方法检出限(MDLs)范围在9×10-12~57×10-12之间.苏玛罐的清洗和现场采样, 均取一只充满高纯氮气的苏玛罐进行空白对比, 测试结果低于检出限或者未检出;实验室分析过程中每天进行系统空白测定和日校准, 日校准浓度与理论浓度比值在0.8~1.2范围内.

1.3 OFP和SR评估方法为了研究不同VOCs物种的OFP对环境大气的影响, 最大增量反应活性(MIR)已被广泛用作光化学反应活性的指标[24, 25], 可通过MIR值加权[26]来评估各源对OFP的贡献.

为进一步探究源排单位质量的VOCs所产生的臭氧形成潜力, 而不考虑排放源强度, 现以VOC源反应性(source reactivity, SR)进行评估, 计算方法如下[27]:

|

式中, SRi为1 g VOC从源i排放时估计的臭氧形成量, cki为源i中k物种的质量分数, MIRk为k物种的最大增量反应活性系数, 系数来源于Carter[28]的研究.

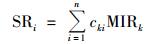

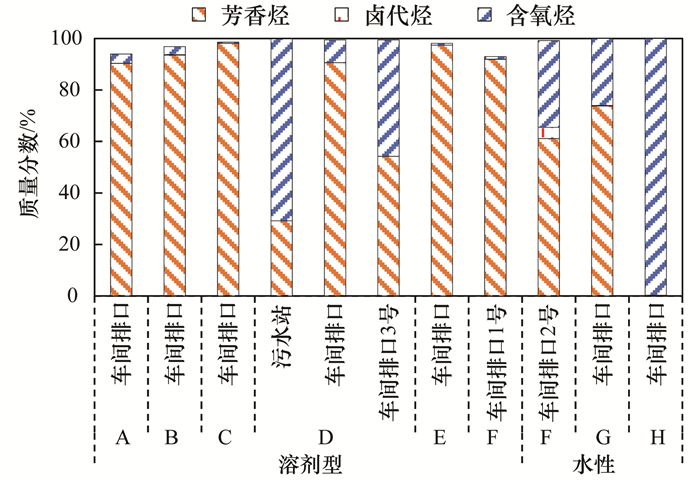

2 结果与讨论 2.1 涂料制造行业VOCs排放组分特征对于同一企业相同原辅料及工艺的排口(D企业1、2号车间排口和H企业1、2号车间排口, 均以“车间排口”代之)做算数平均处理.由图 1可见, 芳香烃与含氧烃为涂料行业主要排放物, 质量分数范围在65.5%~99.9%, 与其他研究[29, 30]相类似.溶剂型涂料生产企业(A、B、C、E、D企业车间排口与F企业1号车间, 下同)主要VOCs贡献组分为芳香烃, 占VOCs总排放的63.0%~94.0%;水性涂料生产企业(G、H企业与F企业2号车间, 下同)含氧烃贡献占比最高, 占54.5%~99.9%.

|

图 1 8家涂料制造企业有组织排放VOCs组分特征 Fig. 1 Emission characteristics of VOCs in the eightcoating manufacturing enterprises |

D企业3号车间主要合成原料和生产助剂, 过程中使用大量溶剂, 含氧烃与芳香烃为主要贡献组分, 分别占总VOCs 50.5%和46.6%.D企业生产过程中, 1和2号车间几乎无废水产生, 3号车间生产废水较多, 汇集至污水站, 导致污水站排口含氧烃的贡献最多, 占77.4%.值得注意的是F企业车间排口2号卤代烃占比为34.3%, 远高于其他企业, 通过调研工艺发现企业通过添加卤代烃来合成助剂, 提升产品性能, 致使卤代烃排放.

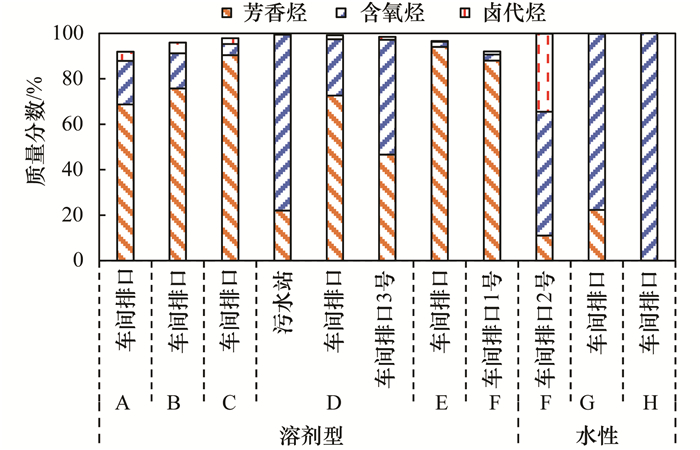

如图 2所示, 本研究涂料制造行业VOCs排放特征与其他相关研究结果差异较为明显.溶剂型涂料生产企业含氧烃的贡献(11.5%)低于周子航等[29](20.0%)和Zheng等[30] (31.2%)的研究, 而芳香烃的贡献占比(77.2%)高于周子航等[29](45.0%)和Zheng等[30] (60.4%)的研究, 可能是因为基于精细化调研, 本次将溶剂型和水性区分明显, 结果较为凸显.水性涂料VOCs排放特征显著区别于其他研究, 废气排放口含氧烃贡献甚至高于溶剂型涂料生产企业芳香烃的排放占比, 是其他研究含氧烃贡献的3~4倍.可见原辅料更替之后, 芳香烃得以控制的同时要重点关注含氧烃造成的影响.另外部分企业卤代烃的贡献与芳烃和含氧烃相当, 过量的卤代烃添加带来健康影响, 可见水性涂料生产过程中卤代烃添加量和排放量也应受到关注.

|

图 2 不同研究中涂料制造行业VOCs排放特征比较 Fig. 2 Comparison of emission characteristics of VOCs inthe coating manufacturing industry in different studies |

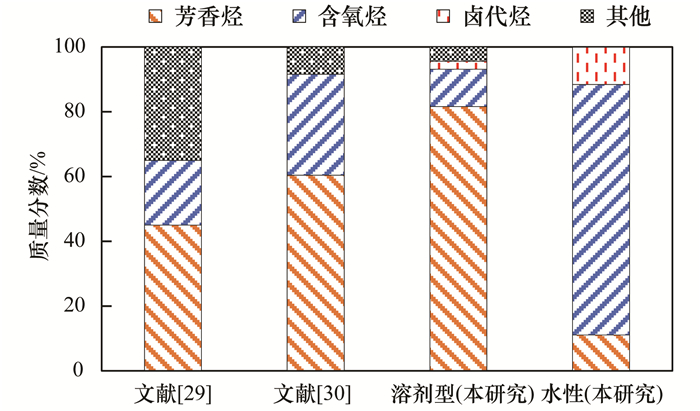

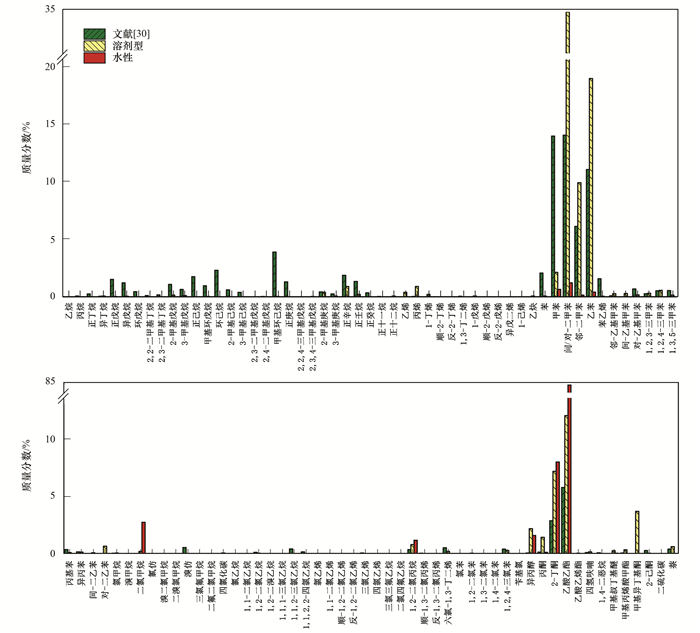

由图 3可知, 溶剂型涂料生产企业排口VOCs占比最高的物种均为二甲苯和乙苯.D企业3号车间主要组分为甲基异丁基酮(41.9%)、乙苯(21.2%)与间/对-二甲苯(14.3%);由于污水主要来自3号车间, 所以甲基异丁基酮(73.9%)也是D企业污水站主要排放物;据徐小辉等[31]的报道, 甲基异丁基酮作为涂料溶剂, 增加漆膜的流平性, 也可代替丁酮, 降低溶剂消耗.企业G、H和F车间排口2号的主要组分均为乙酸乙酯, 占比分别为77.3%、90.0%和40.6%.此外二氯甲烷和1, 2-二氯丙烷是F企业2号车间的特有排放, 分别占比达23.9%和10.2%.已有研究发现二氯甲烷是制备脱漆剂等助剂的重要组分[32], 因成本低而广泛应用;二氯丙烷可以通过混合副产物合成环氧树脂固化剂[33], 能加快工艺生产速率.

|

图 3 8家涂料制造行业VOCs排放特征 Fig. 3 VOCs features in the eight coating manufacturing enterprises |

图 4显示(本研究污水站和D企业3号车间未参与统计):芳香烃和含氧烃为溶剂型涂料主要组分, 分别占总VOCs排放的66.3%和27.4%, 其中间/对-二甲苯(32.4%)、乙苯(19.0%)和乙酸乙酯(12.1%)为VOCs主要物种.文献[30]与本结果占比趋势相似, 体现了溶剂型涂料排放特征, 但甲苯(14.0%)的贡献占比远高于本研究(2.0%), 说明溶剂型涂料VOCs排放呈甲苯和二甲苯占主导转变为以二甲苯和乙苯为主.水性涂料中含氧烃的贡献为93.5%, 主要贡献物种为乙酸乙酯(83.7%)与2-丁酮(8.0%).原辅料的不同造成水性涂料与溶剂型涂料不同的VOCs排放特征.

|

图 4 不同研究中涂料制造VOCs排放成分谱比较 Fig. 4 Comparison of emission composition profiles of VOCs in coating manufacturing in different studies |

由图 5可见, 芳香烃和含氧烃是涂料制造行业的主要活性组分, 累计对OFP的贡献率在92.9%~99.9%之间.多数企业主要的贡献组分均为芳香烃, 范围为73.8%~98.1%.H企业原辅料中几乎无芳香烃溶剂的添加, 99.7%的OFP均由含氧烃贡献.

|

图 5 8家涂料制造企业排放VOCs组分的OFP占比情况 Fig. 5 OFP ratios of VOCs emitted by the eightcoating manufacturers |

个别水性涂料企业(G企业与F企业2号车间)乙酸乙酯对VOCs的贡献要高于间/对-二甲苯对VOCs的贡献, 但是两者对OFP的贡献却相反, 原因是间/对-二甲苯的MIR值是乙酸乙酯值的12倍之多.造成企业G与H的OFP贡献特征差异大的原因是G企业在生产助剂时添加大量的溶剂.卤代烃的MIR值很小, 所以部分企业(F车间排口2号)生产过程中卤代烃的添加对OFP无贡献.

8家涂料制造企业排放VOCs中对OFP主要贡献物种见图 6, 二甲苯、乙苯、2-丁酮、甲基异丁基酮和乙酸乙酯等是涂料制造行业的关键活性物, 对OFP的总贡献范围为63.2%~99.3%.除企业G和F企业2号车间外, 其他企业对OFP贡献率最高的物种均为浓度最高的物种.除企业H以外, 其他企业对OFP贡献最高的均为间/对-二甲苯, H企业OFP贡献最高的为乙酸乙酯, 次高的为2-丁酮.虽然G企业二氯甲烷浓度占比较高, 但是对OFP贡献较低.

|

图 6 8家涂料制造企业排放VOCs对OFP主要贡献物种 Fig. 6 Main contribution to OFP species of VOCs emitted by the eight coating manufacturers |

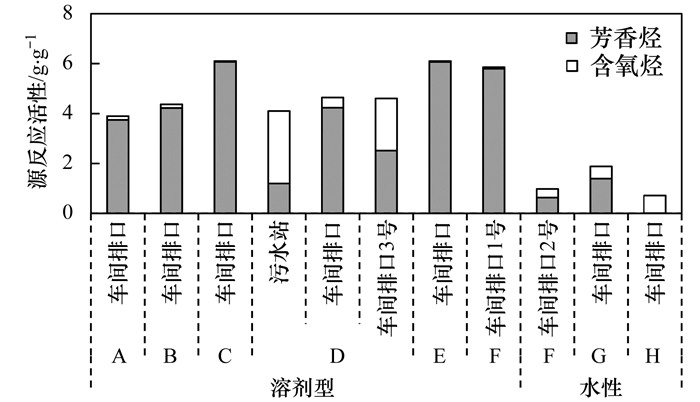

由图 7可见, 溶剂型涂料生产企业SR范围(以O3/VOCs计, 下同)为4.1~6.3 g·g-1, 而水性涂料SR均低于2.0 g·g-1.如果以1kg水性涂料代替溶剂型涂料, 将至少可以减少2.1~4.3 kg臭氧的产生.Yuan等[27]测得北京地区涂料制造过程中SR约为2.7 g·g-1, 该值处于本研究溶剂型和水性涂料SR值之间, 说明文献[27]计算的是两类涂料的平均值.而本研究将溶剂型和水性进行了细化区分.

|

图 7 8家涂料制造企业排放VOCs源反应活性比较 Fig. 7 Comparison of source reactivity of VOCs emittedby the eight coating manufacturing enterprises |

水性涂料取代溶剂型涂料后, VOCs排放特征由芳香烃为主转变为含氧烃.尽管水性涂料中含氧烃对臭氧的生成贡献处于较高水平, 但是单位质量的VOCs对臭氧的生成贡献要远低于溶剂型涂料中的芳香烃.因此涂料转型之后, 不仅能减轻VOCs的危害, 而且能显著降低臭氧的生成潜势.

2.6 标准比对参考已实施的涂料国家标准(GB 37824-2019)和上海地方标准(DB 31/881-2015), 对本研究中苯、苯系物和TVOCs浓度进行分析发现(表 2):8家企业排放达标率为89.7%, 各企业苯的排放浓度均低于限值10%.除F企业1号车间排口苯系物的排放超过国家(超出66.7%)和地方(超出150%)标准限值, 其他排口VOCs浓度均低于标准.部分水性涂料企业排口TVOCs浓度超出国家标准限值, 但是苯系物的排放浓度均较低, 表明涂料行业苯系物管控成效显著.

|

|

表 2 8家涂料制造企业在国标与地标限值下的相关污染物排放情况1) Table 2 Emissions of related pollutants by eight coatings manufacturers under national and local limits |

3 结论

(1) 芳香烃和含氧烃是涂料制造业VOCs排放特征物种, 对总VOCs贡献范围在65.5%~99.9%;排放与其原辅料相关性高, 溶剂型涂料VOCs排放以芳香烃为主, 水性涂料以含氧烃为主.

(2) 二甲苯、乙苯、乙酸乙酯、2-丁酮和甲基异丁基酮等是涂料制造业特征排放物, 二氯甲烷和1, 2-二氯丙烷是部分企业的特征排放物种.除芳香烃和含氧烃, 卤代烃也应引起高度关注.

(3) 源成分谱分析表明, 芳香烃和含氧烃为溶剂型涂料主要组分, 其中间/对-二甲苯(32.4%)、乙苯(19.0%)和乙酸乙酯(12.1%)为VOCs首要贡献物种;芳香烃的贡献由甲苯和二甲苯转变为二甲苯和乙苯;水性涂料中含氧烃的贡献最高, 主要为乙酸乙酯(83.7%)与2-丁酮(8.0%).

(4) 芳香烃和含氧烃是涂料制造业的主要活性组分, 累计对OFP的贡献率在92.9%~99.9%之间.二甲苯、乙苯、乙酸乙酯、2-丁酮和甲基异丁基酮等是关键活性物种.比较SR数值发现, 水性涂料单位质量的VOCs对臭氧的生成贡献要远低于溶剂型涂料中芳香烃, 因此溶剂型涂料向水性涂料的转变, 能显著降低臭氧的生成潜势.

(5) 结合排放标准, 本次研究中溶剂型涂料生产企业苯系物及TVOCs的排放达标率较高, 而水性涂料生产企业TVOCs的排放浓度多超过限值.因此水性涂料替代溶剂型涂料的政策所带来的污染排放及人体健康影响的变化应受到高度关注.

| [1] | Geng F H, Tie X X, Xu J M, et al. Characterizations of ozone, NOx, and VOCs measured in Shanghai, China[J]. Atmospheric Environment, 2008, 42(29): 6873-6883. DOI:10.1016/j.atmosenv.2008.05.045 |

| [2] | Yuan B, Hu W W, Shao M, et al. VOC emissions, evolutions and contributions to SOA formation at a receptor site in eastern China[J]. Atmospheric Chemistry and Physics, 2013, 13(17): 8815-8832. DOI:10.5194/acp-13-8815-2013 |

| [3] | 唐孝炎, 张远航, 邵敏. 大气环境化学[M]. (第二版). 北京: 高等教育出版, 2006. |

| [4] | Cheng H R, Guo H, Saunders S M, et al. Assessing photochemical ozone formation in the Pearl River Delta with a photochemical trajectory model[J]. Atmospheric Environment, 2010, 44(34): 4199-4208. DOI:10.1016/j.atmosenv.2010.07.019 |

| [5] |

李璇, 王雪松, 刘中, 等. 宁波人为源VOC清单及重点工业行业贡献分析[J]. 环境科学, 2014, 35(7): 2497-2502. Li X, Wang X S, Liu Z, et al. Anthropogenic VOC emission inventory and contribution from industrial sources in Ningbo[J]. Environmental Science, 2014, 35(7): 2497-2502. |

| [6] |

华云, 韩雪. 涂装车间VOC排放与减少措施研究[J]. 现代涂料与涂装, 2016, 19(6): 60-63, 70. Hua Y, Han X. Research on VOC emission and reduction measures in Painting Workshop[J]. Modern Paint & Finishing, 2016, 19(6): 60-63, 70. DOI:10.3969/j.issn.1007-9548.2016.06.019 |

| [7] |

罗帅. 水性涂料的研究进展[J]. 现代涂料与涂装, 2015, 18(12): 1-6. Luo S. The research progress of waterborne coatings[J]. Modern Paint & Finishing, 2015, 18(12): 1-6. DOI:10.3969/j.issn.1007-9548.2015.12.001 |

| [8] | Simon H, Beck L, Bhave P V, et al. The development and uses of EPA's SPECIATE database[J]. Atmospheric Pollution Research, 2010, 1(4): 196-206. DOI:10.5094/APR.2010.026 |

| [9] | Theloke J, Friedrich R. Compilation of a database on the composition of anthropogenic VOC emissions for atmospheric modeling in Europe[J]. Atmospheric Environment, 2007, 41(19): 4148-4160. DOI:10.1016/j.atmosenv.2006.12.026 |

| [10] |

高爽, 高松, 高宗江, 等. 石化工业区挥发性有机化合物源谱构建与溯源研究进展[J]. 化学世界, 2016, 57(12): 798-805. Gao S, Gao S, Gao Z J, et al. Development of source profiles and source tracing of volatile organic compounds in petrochemical industry park[J]. Chemical World, 2016, 57(12): 798-805. |

| [11] |

崔彤, 程婧晨, 何万清, 等. 北京市典型餐饮企业VOCs排放特征研究[J]. 环境科学, 2015, 36(5): 1523-1529. Cui T, Cheng J C, He W Q, et al. Emission characteristics of VOCs from typical restaurants in Beijing[J]. Environmental Science, 2015, 36(5): 1523-1529. |

| [12] |

田亮, 魏巍, 程水源, 等. 典型有机溶剂使用行业VOCs成分谱及臭氧生成潜势[J]. 安全与环境学报, 2017, 17(1): 314-320. Tian L, Wei W, Cheng S Q, et al. Source profiles and ozone formation potential of volatile organic compounds from the use of solvents in typical industry[J]. Journal of Safety and Environment, 2017, 17(1): 314-320. |

| [13] |

陆思华, 白郁华, 张广山, 等. 机动车排放及汽油中VOCs成分谱特征的研究[J]. 北京大学学报(自然科学版), 2003, 39(4): 507-511. Lu S H, Bai Y H, Zhang G S, et al. Study on the characteristics of VOCs source profiles of vehicle exhaust and gasoline emission[J]. Acta Scientiarum Naturalium Universitatis Pekinensis, 2003, 39(4): 507-511. DOI:10.3321/j.issn:0479-8023.2003.04.011 |

| [14] |

乔月珍, 王红丽, 黄成, 等. 机动车尾气排放VOCs源成分谱及其大气反应活性[J]. 环境科学, 2012, 33(4): 1071-1079. Qiao Y Z, Wang H L, Huang C, et al. Source profile and chemical reactivity of volatile organic compounds from vehicle exhaust[J]. Environmental Science, 2012, 33(4): 1071-1079. |

| [15] |

刘慧森, 黄新建, 张海涛, 等. 用二氯丙烷混合副产物合成环氧树脂固化剂[J]. 热固性树脂, 2004, 19(1): 10-13. Liu H S, Huang X J, Zhang H T, et al. Preparation of curing agent of epoxy resin from dichloropropane mixture-by product in epichlorohydrin setting[J]. Thermosetting Resin, 2004, 19(1): 10-13. DOI:10.3969/j.issn.1002-7432.2004.01.004 |

| [16] | Wang J, Jin L M, Gao J H, et al. Investigation of speciated VOC in gasoline vehicular exhaust under ECE and EUDC test cycles[J]. Science of the Total Environment, 2013, 445-446: 110-116. DOI:10.1016/j.scitotenv.2012.12.044 |

| [17] | Yao Z L, Shen X B, Ye Y, et al. On-road emission characteristics of VOCs from diesel trucks in Beijing, China[J]. Atmospheric Environment, 2015, 103: 87-93. DOI:10.1016/j.atmosenv.2014.12.028 |

| [18] |

莫梓伟, 邵敏, 陆思华. 中国挥发性有机物(VOCs)排放源成分谱研究进展[J]. 环境科学学报, 2014, 34(9): 2179-2189. Mo Z W, Shao M, Lu S H, et al. Review on volatile organic compounds (VOCs) source profiles measured in China[J]. Acta Scientiae Circumstantiae, 2014, 34(9): 2179-2189. |

| [19] | Qi Y Q, Shen L M, Zhang J L, et al. Species and release characteristics of VOCs in furniture coating process[J]. Environmental Pollution, 2019, 245: 810-819. DOI:10.1016/j.envpol.2018.11.057 |

| [20] | Liu Y, Shao M, Fu L L, et al. Source profiles of volatile organic compounds (VOCs) measured in China:part I[J]. Atmospheric Environment, 2008, 42(25): 6247-6260. DOI:10.1016/j.atmosenv.2008.01.070 |

| [21] |

盛涛, 高宗江, 高松, 等. 上海市专项化学品制造行业VOCs排放特征及臭氧生成潜势研究[J]. 环境科学研究, 2019, 32(5): 830-838. Sheng T, Gao Z J, Gao S, et al. Emission characteristics and ozone formation potential of VOCs of special chemical manufacturing industry in Shanghai city[J]. Research of Environmental Sciences, 2019, 32(5): 830-838. |

| [22] | HJ 759-2015, 环境空气挥发性有机物的测定罐采样/气相色谱-质谱法[S]. |

| [23] | HJ 734-2014, 固定污染源废气挥发性有机物的测定固相吸附-热脱附/气相色谱-质谱法[S]. |

| [24] | Ou J M, Zheng J Y, Li R R, et al. Speciated OVOC and VOC emission inventories and their implications for reactivity-based ozone control strategy in the Pearl River Delta region, China[J]. Science of the Total Environment, 2015, 530-531: 393-402. DOI:10.1016/j.scitotenv.2015.05.062 |

| [25] | Yue T T, Yue X, Chai F H, et al. Characteristics of volatile organic compounds (VOCs) from the evaporative emissions of modern passenger cars[J]. Atmospheric Environment, 2017, 151: 62-69. DOI:10.1016/j.atmosenv.2016.12.008 |

| [26] | Na K, Kim Y P. Chemical mass balance receptor model applied to ambient C2-C9 VOC concentration in Seoul, Korea:Effect of chemical reaction losses[J]. Atmospheric Environment, 2007, 41(32): 6715-6728. DOI:10.1016/j.atmosenv.2007.04.054 |

| [27] | Yuan B, Shao M, Lu S H, et al. Source profiles of volatile organic compounds associated with solvent use in Beijing, China[J]. Atmospheric Environment, 2010, 44(15): 1919-1926. DOI:10.1016/j.atmosenv.2010.02.014 |

| [28] | Carter W P L. Development of the SAPRC-07 chemical mechanism[J]. Atmospheric Environment, 2010, 44(40): 5324-5335. DOI:10.1016/j.atmosenv.2010.01.026 |

| [29] |

周子航, 邓也, 吴柯颖, 等. 成都市典型工艺过程源挥发性有机物源成分谱[J]. 环境科学, 2019, 40(9): 3949-3961. Zhou Z H, Deng Y, Wu K Y, et al. Source profiles of VOCs associated with typical industrial processes in Chengdu[J]. Environmental Science, 2019, 40(9): 3949-3961. |

| [30] | Zheng J Y, Yu Y F, Mo Z W, et al. Industrial sector-based volatile organic compound (VOC) source profiles measured in manufacturing facilities in the Pearl River Delta, China[J]. Science of the Total Environment, 2013, 456-457: 127-136. DOI:10.1016/j.scitotenv.2013.03.055 |

| [31] |

徐小辉, 薛大惠, 郭滨诗, 等. 国内甲基异丁基酮的生产情况及市场分析[J]. 化工科技, 2008, 16(6): 66-69. Xu X H, Xue D H, Guo B S, et al. Production situation and market analysis of MIBK at home[J]. Science & Technology in Chemical Industry, 2008, 16(6): 66-69. DOI:10.3969/j.issn.1008-0511.2008.06.019 |

| [32] |

谭超群. 1, 2-二氯丙烷在涂料和油墨工业中的应用[J]. 涂料工业, 2008, 38(8): 48-50. Tan C Q. Application of 1, 2-dichloropropane in coatings and ink industries[J]. Paint & Coatings Industry, 2008, 38(8): 48-50. DOI:10.3969/j.issn.0253-4312.2008.08.015 |

| [33] |

李霞, 苏伟健, 黎碧霞, 等. 佛山市典型铝型材行业表面涂装VOCs排放组成[J]. 环境科学, 2018, 39(12): 5334-5343. Li X, Su W J, Li B X, et al. Source profiles and chemical reactivity of volatile organic compounds from surface coating of aluminum products in Foshan, China[J]. Environmental Science, 2018, 39(12): 5334-5343. |

2020, Vol. 41

2020, Vol. 41