2. 清华大学环境学院, 北京 100084;

3. 浙江省水质科学与技术重点实验室, 嘉兴 314006

2. School of Environment, Tsinghua University, Beijing 100084, China;

3. Zhejiang Provincial Key Laboratory of Water Science and Technology, Jiaxing 314006, China

铅酸蓄电池因经济实用和性能稳定而广泛应用于诸多行业.近十多年来, 中国铅酸蓄电池行业发展迅猛, 但也带来了严重的铅污染问题.有统计表明, 2004~2012年间的文献记载和媒体报道的中国群体性血铅事件达50起, 呈波动上升趋势, 主要集中在江苏、广东、湖南、河南和浙江等省, 铅冶炼(19/50)、铅酸蓄电池制造(17/50) 及回收(6/50) 是最主要污染源[1].一些污染调查研究也表明铅锌开采[2]、铅冶炼[3]和铅酸蓄电池生产[4]对厂区周边环境和人体健康带来很大风险.铅酸蓄电池消耗了中国80%的精铅, 整个产业链都可能产生严重的铅污染, 因此研究铅酸蓄电池全生命周期的环境影响至关重要.

生命周期评价(life cycle assessment, LCA)是一种评价产品、工艺或活动从原材料采集, 到产品生产、运输、销售、使用、回用、维护和最终处置整个生命周期阶段有关的环境负荷的标准化方法[5].铅酸蓄电池是早期国外LCA研究的焦点, 因其是早期电动汽车技术经济性较佳的电池技术.美国加州曾一度计划发展铅酸蓄电池电动汽车, 但随后的LCA研究表明使用铅酸蓄电池的电动汽车的铅排放是燃油汽车(含铅汽油)的5~60倍, 这也否决了铅酸蓄电池作为电动车电池的前景[6].随着电池技术的发展, 不同电池技术的LCA对比研究相继出现, 涵盖电动汽车动力电池[7]和起动电池[8]、电网调峰电池[9]等. Sullivan等[10]综述了铅酸、镍镉、镍氢、钠硫和锂电池的LCA研究结果, 仅就生产环节而言, 铅酸蓄电池生产过程的能耗最小, 二氧化碳和污染物排放也最少, 为获得更准确的电池LCA结果, 需补充或更新原材料生产、电池回收等相关数据库信息.此外, 由于铅酸蓄电池良好的回收性, 一些LCA研究主要集中在电池回收处理过程[11, 12].

国内铅酸蓄电池生命周期评价研究相对较少.张晗等[13]针对动力铅酸蓄电池的生命周期评价表明, 电池生产环节的板栅浇铸过程和废旧电池回收处理环节的脱硫过程污染最为严重.陈妍等[14]和郁亚娟等[15]采用Eco-indicator 99体系对比了铅酸、镍镉以及锂电池的生命周期环境影响, 在产生同样电能的情况下, 环境影响指数:锂离子<铅酸<镍锡.总体而言, 国内研究案例多为动力铅酸蓄电池, 主要依赖于原辅材料的清单数据, 较少考虑电池生产或废旧电池回收处理等过程中污染物排放.相关研究选取的评价指标也各不一样, 缺乏与重金属密切相关的毒性效应影响分析.自2011年以来, 国家针对铅酸蓄电池和再生铅行业开展了持续的整顿, 行业工艺技术和污染控制水平明显改善[16], 但目前缺乏反映当前中国行业水平的铅酸蓄电池全生命周期环境影响的研究.

本研究基于铅酸蓄电池产业链的广泛调研, 建立了铅酸蓄电池从摇篮到坟墓的生命周期环境影响评价模型, 分析了原材料生产、电池生产、运输、使用和废旧铅酸蓄电池及含铅废物回收处理全生命周期的环境影响, 识别环境影响的关键节点, 提出改善铅酸蓄电池生命周期环境影响的技术政策建议, 以期为中国铅酸蓄电池相关行业铅污染控制提供方法支持和科学依据.

1 材料与方法本研究选用电动自行车用动力铅酸蓄电池为对象, 采用ISO14040规定的LCA分析方法, 主要包括目的和范围定义、清单分析、环境影响评价及结果分析.

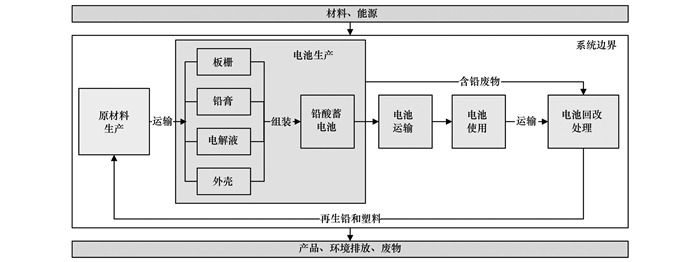

1.1 目的和范围定义本研究的目的是评价中国电动自行车用动力铅酸蓄电池全生命周期环境影响, 识别其中关键过程和因素, 提出相应的改进措施.评价功能单元定义为中国当前平均技术水平生产的1 kW·h的电动自行车用动力铅酸蓄电池, 用来参照各个过程的投入产出和环境影响[17].动力铅酸蓄电池是近十几年来中国增长最快, 也是当前产量最多的铅酸蓄电池, 占铅酸蓄电池总产量的份额超过40%.使用如此大规模的铅酸蓄电池作为动力电池是中国特有的现象, 而电动自行车又是动力铅酸蓄电池的最大用户, 具有代表性.本研究的系统边界涵盖了原辅材料生产、电池生产、电池运输、电池使用和电池回收处理阶段(见图 1). ① 原材料生产阶段:包括电池生产过程所需要的原辅材料的开采、加工和运输过程. ② 电池生产阶段:包括铅酸蓄电池零部件及电池生产组装过程.电池生产过程的含铅废物进入电池回收处理环节. ③ 电池运输阶段:特指铅酸蓄电池作为产品出厂至达到用户手中开始使用的运输过程, 主要涉及运输过程中各种燃油的消耗.其他部分相关的运输如原辅材料以及废旧铅酸蓄电池回收阶段的运输, 已经被涵盖在相应的原材料生产和废旧铅酸蓄电池回收处理环节. ④ 铅酸蓄电池使用阶段:指用户拿到电池后到电池报废的使用过程.电动自行车用动力电池都是免维护密封阀控电池, 所以主要涉及电耗. ⑤ 电池回收处理阶段:指废电池回收再生铅和塑料的生产过程, 并假设回收的再生铅和塑料重新返回市场或电池生产企业(闭环回收).

|

图 1 铅酸蓄电池LCA研究系统边界 Fig. 1 System boundary of the LCA for lead-acid batteries |

清单分析是LCA研究中最繁琐的环节, 需收集各相关环节的资源能源消耗、产品、环境排放及废弃物等.本研究利用四川大学开发的LCA软件(eBalance)辅助进行清单分析, 软件安装有中国本土LCA数据库(CLCD数据库)和Ecoinvent数据库[18].清单分析中尽可能地采用调研获得的一手数据, 力求反映当前中国技术水平下的铅酸蓄电池生命周期环境影响, 同时也采用了一些已有资料数据进行补充.

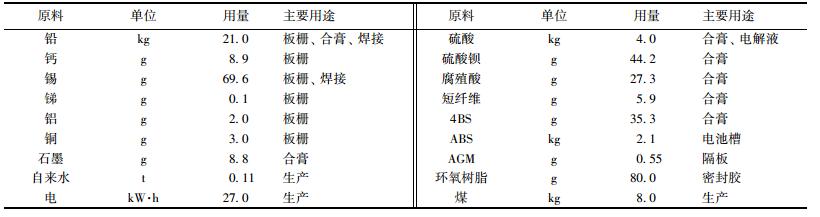

1.2.1 原材料和电池生产电池生产的主要原辅材料包含铅及其他金属、硫酸、隔板、外壳塑料和添加剂等.电池生产的原辅材料消耗、能耗和电池生产过程污染物排放通过企业调研的方式获取, 主要包括查阅企业相关物料消耗统计清单、生产BOM表、环境影响报告书、清洁生产报告和企业访谈等, 涵盖了天能、超威等大型动力电池企业的多个工厂.绝大部分原材料和能源生产的清单数据源自于CLCD的数据库, 个别采用Ecoinvent数据库和文献补充.铅酸蓄电池生产主要原辅材料和能源消耗见表 1.

|

|

表 1 1 kW·h铅酸蓄电池生产原辅材料及能源消耗清单 Table 1 Materials and energy consumption for the production of 1 kW·h lead-acid batteries |

1.2.2 电池运输和使用

大宗电池原材料(铅和硫酸)、电池成品和废旧电池, 一般采用大型柴油货车公路运输, 其他材料采用中型货车运输.运输重量按照电池和相关材料的重量计算, 车辆运输所需油耗信息利用eBalance软件内置的数据库查询, 运输距离按照2015年全国货物公路平均运输距离估算(183.99 km).

电动自行车电池属于免维护密封阀控电池, 不需加酸维护, 一般也不会泄漏.电池使用过程的电力消耗是使用环节的主要环境影响来源, 而电池的电耗主要取决于电池的寿命和充电的效率.按照现行的国家产品质量标准, 电动自行车电池的循环寿命要求在70%的放电深度下(depth of discharge, DOD)达到350次.调研表明在实验室测试条件下, 电池的循环寿命(100% DOD)确实能达到生产商宣称的400甚至500次.然而, 因用户使用习惯和交通路况, 电池的实际使用循环寿命远低于测试循环寿命.一般而言, 实际使用中, 铅酸蓄电池循环寿命大约在300次(80%DOD), 平均使用1.5 a.充电的效率一般在80%~85%[10], 本研究取82.5%, 则1 kW·h电动自行车电池在使用阶段需用电291 kW·h, 按照电动自行车(4×12 V×20 Ah)行驶100 km电耗1.8 kW·h计算, 相当于提供了电动自行车行驶14 500 km距离所需要的动力.

1.2.3 废铅酸蓄电池回收处理废铅酸蓄电池回收可分为火法和湿法冶炼.废电池处理过程中的资源能源消耗数据主要参考几家大中型再生铅企业和文献[19], 污染物排放采用再生铅企业调研数据.

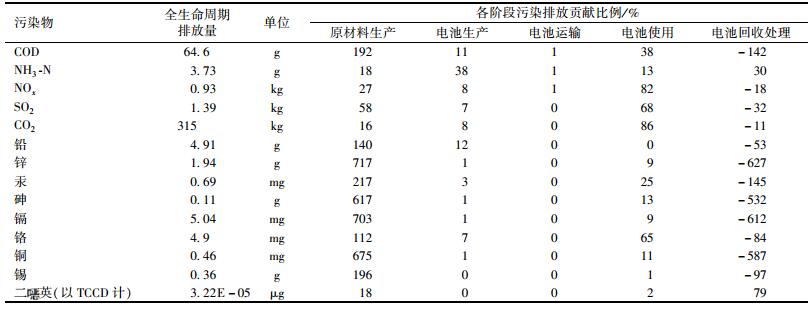

生命周期污染物排放清单和后续的生命周期环境影响关系密切, 因此在清单分析部分, 给出几种重要污染物在铅酸蓄电池全生命周期和其中各个阶段的排放量, 见表 2.

|

|

表 2 1 kW·h动力铅酸蓄电池全生命周期主要污染物排放清单 Table 2 Life cycle emissions of key pollutants for 1 kW·h lead-acid batteries |

1.3 环境影响评价

环境影响评价是将生命周期清单(life-cycle inventory, LCI)利用环境影响评价方法和模型转化成全生命周期环境影响结果. LCA研究中已有很多成熟的环境影响评价方法和模型, 如Eco-Indicator 99[20]、CML 2002[21]、IMPACT 2002+[22]和USEtoxTM[23]等, 可评价不同类型的环境影响.

本研究选取了12个环境影响指标, 分为三类:第一类是资源能耗类指标, 综合反映清单中资源能源消耗, 包括一次能源消耗(primary energy demand, PED), 水资源消耗(water use, WU), 中国非生物资源耗竭潜值(Chinese abiotic resource depletion potential, CADP).第二类是最常见的几种环境影响, 分别是酸化潜值(acidification potential, AP), 富营养化潜值(eutrophication potential, EP), 全球变暖潜值(global warming potential, GWP), 臭氧破坏潜值(ozone depletion potential, ODP)和光化学氧化潜值(photochemical oxidation potential, PCOP).第三类是毒性效应指标, 含人体毒性潜值(human toxicity potential, HTP)和生态毒性潜值(ecological toxicity potential, ETP), 其中人体致癌毒性潜值又分为致癌性人体毒性潜值(carcinogenic HTP)和非致癌人体毒性潜值(non-carcinogenic HTP).环境影响评价部分计算铅酸蓄电池每个环节以及整个生命周期过程的各种环境影响指标.

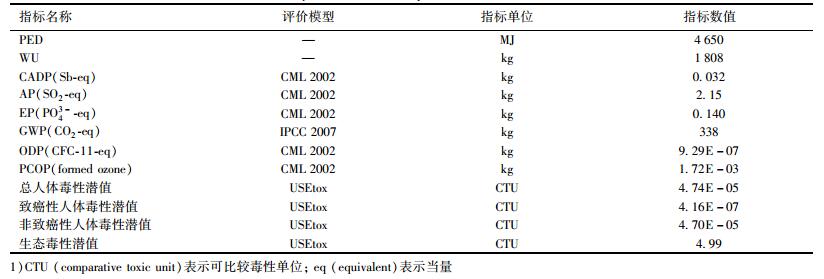

2 结果与分析 2.1 全生命周期环境影响电动自行车用铅酸蓄电池全生命周期环境影响评价结果见表 3.

|

|

表 3 1 kW·h动力铅酸蓄电池全生命周期环境影响1) Table 3 Life-cycle environmental impacts of 1 kW·h lead-acid batteries |

以下按三类环境影响, 分析铅酸蓄电池生命周期每个阶段对环境影响的贡献, 识别电池生命周期环境影响的关键节点和污染因子.

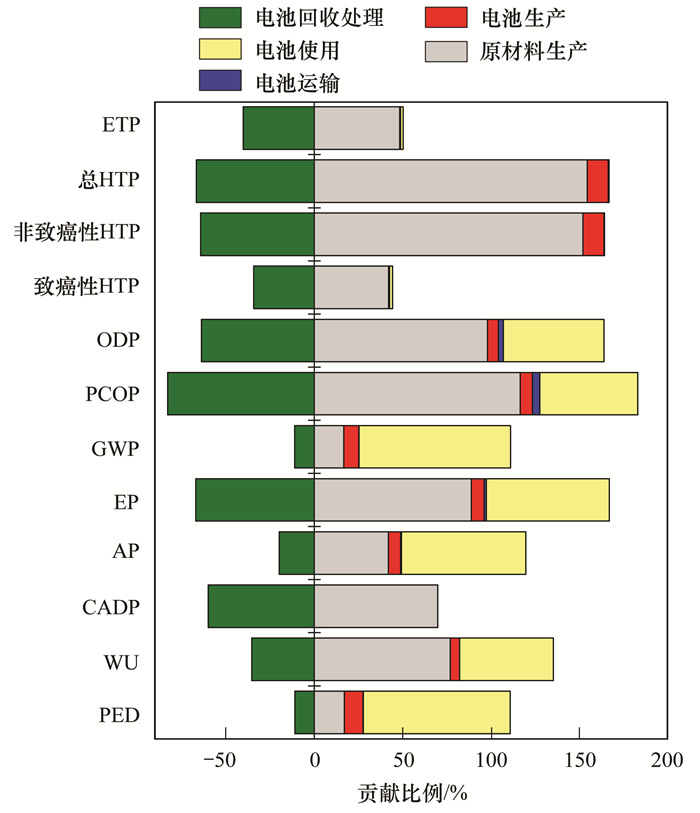

2.2 生命周期各阶段环境影响贡献图 2显示, 一次能源消耗主要是电池使用过程电耗的间接消耗, 占全生命周期一次能源消耗的83%.此外原材料生产和电池生产阶段分别消耗了17%和11%的一次能源, 回收处理阶段由于回收了再生铅和再生塑料而节约了12%的一次能源.淡水资源消耗集中在原材料生产(78%)和电池使用阶段(54%), 其中最重要的原材料是精铅(37%)、精锡(19%)和外壳用ABS塑料(13%), 电池生产阶段水耗仅占5%.非生物资源消耗主要在原材料生产阶段(699%).因铅酸蓄电池回收性良好, 回收处理阶段的资源回收相当于节约了很大部分非生物资源消耗(-599%).

|

图 2 铅酸蓄电池生命周期各阶段环境影响贡献 Fig. 2 Environmental impacts of lead-acid batteries in different life cycle stages |

几种常见环境影响几乎均源自于原材料生产和电池使用阶段的贡献, 电池生产和运输阶段贡献相对较少, 电池回收处理阶段对不同环境影响均有一定的削减作用.具体而言, 原材料生产阶段分别产生了42%、89%、17%、98%和117%的酸化、富营养化、全球变暖、光化学烟雾和臭氧层破坏潜值, 原材料中的精铅生产对上述环境影响潜值的贡献分别为36%、86%、13%、68%和105%. AGM隔板和ABS外壳材料分别贡献13%和14%的臭氧层破坏潜值.具体到各种环境影响的污染因子, 酸化潜值的主要污染因子是SO2和NOx, 电池使用阶段电耗的间接排放是其主要来源.富营养化潜值的主要污染因子是NOx、NH3-N及磷酸盐, 三者排放最多的环节分别是电池使用阶段电耗、电池回收阶段预处理过程中纯碱使用的间接排放及原材料生产阶段中精铅生产过程的直接排放.全球变暖潜值绝大部分由CO2贡献, 主要来自于电池使用阶段电耗的间接排放.光化学烟雾主要污染因子是CO, 主要产生于电池使用阶段电耗的间接排放和原材料生产阶段精铅生产过程.臭氧层破坏主要成因是卤化烃排放(Halon-1301和CFC-114等), 主要产生于电池使用阶段电耗的间接排放和精铅生产过程.

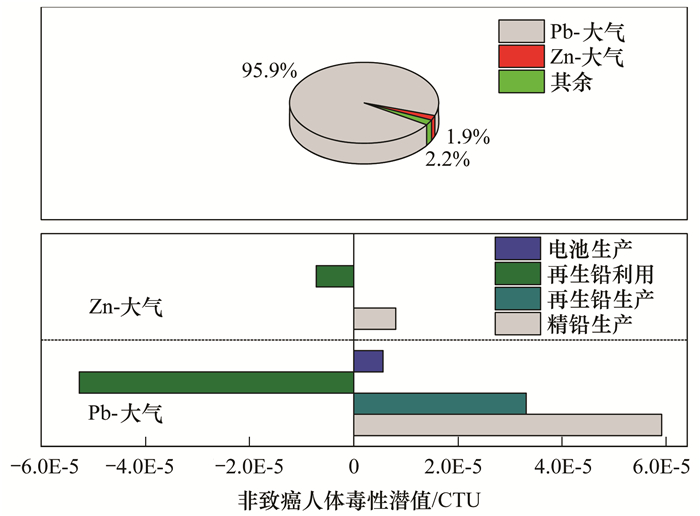

在人体毒性和生态毒性指标中, 非致癌人体毒性潜值和总人体毒性潜值在铅酸蓄电池生命周期各阶段的贡献具有类似的分布, 而致癌性人体毒性潜值和生态毒性潜值具有类似的分布.从表 1也可看出, 非致癌人体毒性潜值远大于致癌人体毒性潜值, 近似等于总人体毒性潜值.为此, 进一步分析电池全生命周期各个过程产生的各种污染物对毒性潜值的贡献. 图 3显示, 铅酸蓄电池全生命周期过程近96%的非致癌人体毒性潜值由大气铅排放贡献, 这也解释了作为铅酸蓄电池行业铅污染排放最大的阶段, 即原材料生产和电池回收处理, 是最主要的非致癌人体毒性潜值和总人体毒性潜值的产生阶段.具体而言, 原材料中精铅生产过程铅排放贡献了126%的非致癌人体毒性潜值, 电池回收处理阶段的铅排放贡献了70%的非致癌人体毒性潜值, 回收的再生铅相当于抵消了112%的非致癌人体毒性潜值.此外, 电池生产阶段贡献了全生命周期6%铅排放的同时贡献了12%的非致癌人体毒性潜值.

|

图 3 各过程不同污染物对人体非致癌毒性潜值贡献 Fig. 3 Non-carcinogenic HTP of lead-acid batteries by pollutant in different processes |

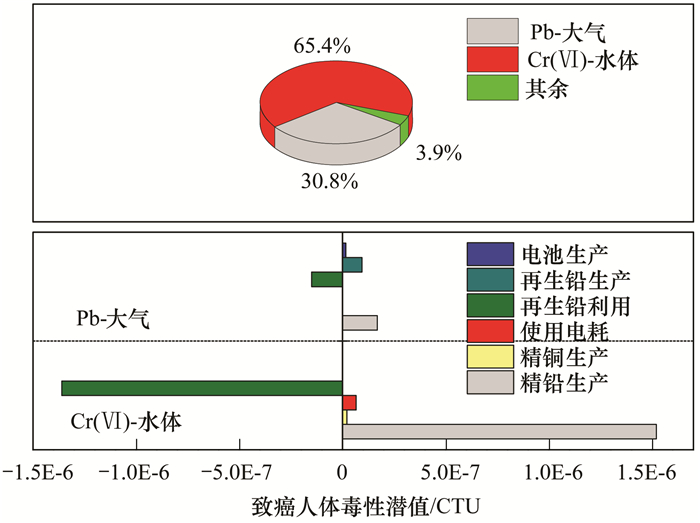

图 4显示铅酸蓄电池的致癌人体毒性潜值主要由铬和铅两种重金属污染物贡献, 其中水体六价铬排放贡献了65.4%, 大气铅排放占30.8%.铬尽管排放量远小于铅, 但其致癌效应却远超过铅.精铅生产过程的废水铬排放贡献了365%的人体致癌毒性潜值, 但是电池和含铅废物回收的再生铅相当于减少337%的人体致癌毒性潜值.对于铅排放也是类似的, 原生铅生产过程的铅排放产生了40%的人体致癌毒性潜值, 再生铅冶炼过程也产生了23%的人体致癌毒性潜值, 但是回收的再生铅的铅减排效果相当于减少了36%人体致癌毒性潜值.此外, 原料中的精铜生产和电池使用过程电耗也由于铬排放贡献了16%和5%的人体致癌毒性潜值, 电池生产过程铅排放贡献了4%人体致癌毒性潜值.

|

图 4 各过程不同污染物对人体致癌毒性潜值贡献 Fig. 4 Carcinogenic HTP of lead-acid batteries by pollutant in different processes |

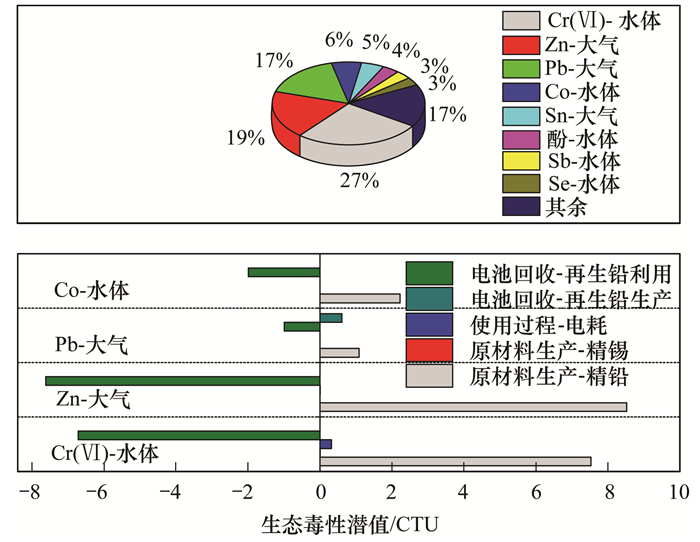

图 5显示(水生)生态毒性潜值的污染因子主要是铬、锌、铅和钴等金属污染物(仅列出贡献超过3%的污染物), 绝大部分均来自于精铅生产, 此外精锡生产也贡献了一部分的锌排放.精铅生产过程的六价铬、锌、铅和钴的排放分别贡献了151%、171%、22%和45%的生态毒性潜值, 而回收再生铅相当于抵消了精铅生产过程中的诸多金属污染物, 铬、锌、铅和钴污染物的减排分别抵消了135%、153%、20%和40%的生态毒性潜值.此外, 电池使用过程耗电的间接铬排放贡献15.7%和5.0%的生态毒性潜值, 电池生产过程铅排放贡献了6%生态毒性潜值.

|

图 5 各过程不同污染物对生态毒性潜值贡献 Fig. 5 Ecological toxicity potential (ETP) of lead-acid batteries by pollutant in different processes |

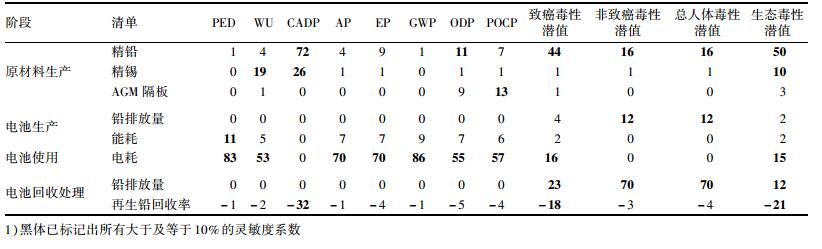

灵敏度分析是LCA结果分析的重要环节.灵敏度系数表示某一清单数据变化1%时, 引起的LCA结果的变化率, 可用来确认生命周期评价中的关键过程和参数, 进而改善关键数据质量和进行LCA结果不确定性分析[24]. 表 4列出了所有大于10%的灵敏度系数相关的清单数据(黑体显示).对LCA结果影响较大的清单数据包括:① 原材料中的精铅、精锡和AGM隔板的消耗; ② 电池生产阶段中能耗及铅排放量; ③ 电池使用阶段的电耗; ④ 电池回收处理阶段中铅排放和再生铅的回收率.本研究原材料消耗、电池生产能耗和污染排放、回收阶段铅回收率和铅排放等数据主要来自于多家代表性企业的现场调研的一手数据, 有较高可信度.电池使用阶段电耗可能存在一定的不确定性, 其是基于电动自行车电池循环寿命为300次(80%DOD)的假设, 因此进一步分析了电池寿命减半情景下对LCA结果的影响.

|

|

表 4 清单数据的灵敏度系数1)/% Table 4 Sensitivity coefficient of inventory data/% |

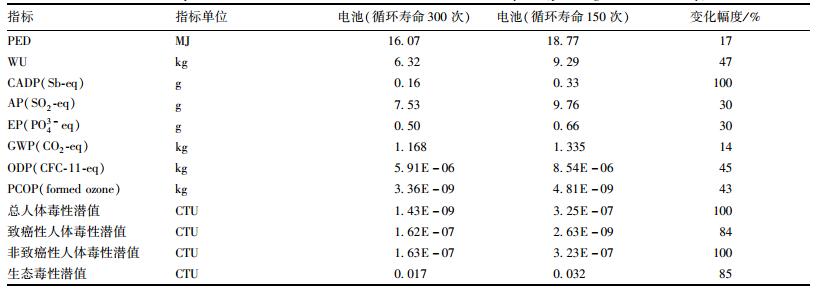

电池寿命减半, 相当于在实际使用中需要2 kW·h电池才能满足原来1 kW·h电池正常循环寿命电池(评价功能单元)提供的相同电能.可直接用表 4中的灵敏度系数计算出LCA结果变化.为方便表达, LCA结果对比中评价的功能单元统一提供1 kW·h电能, 见表 5.电池寿命减半, 很多环境影响指标都变化显著, 尤其是资源消耗及毒性类的环境影响, 而和能耗相关的环境影响则变化相对较小.因为电池寿命缩减, 意味着需要更多精铅等资源消耗, 也将产生更多重金属排放.

|

|

表 5 不同寿命下铅酸蓄电池LCA结果比较(提供1 kW·h电能) Table 5 Comparison of LCA between lead-acid batteries with different life cycles (providing 1 kW·h electricity) |

3 讨论

基于上述分析, 本研究提出改善动力铅酸蓄电池生命周期环境影响的建议, 也可供其他电池参考.

一是尽可能延长铅酸蓄电池的寿命.灵敏度分析表明电池的使用寿命是决定其全生命周期环境影响的一个非常关键的参数, 电池寿命的提高基本能减少非使用电耗所引起的所有环境影响.优化设计电池极板材料、提高电池制造工艺水平以及一些特殊添加剂的使用都可提高电池寿命.此外, 用户的使用习惯也影响电池的实际使用寿命.智能化充电器的使用可避免电池因过充过放而缩短寿命, 同时也可节约使用电耗.

二是提高资源利用效率, 减少有毒材料使用, 鼓励发展新电池技术.电池技术的进步使得行业平均铅消耗和外壳材料均在不断下降, 铅酸蓄电池铅用量继续下降的空间将逐渐变小, 如何减少电池生产过程的废次品率和含铅废物是提高铅资源效率的关键.此外, 铅酸蓄电池领域的一些新技术, 如炭铅电池(储能)、胶体电池、双极性电池等, 均能提高电池性能, 减少铅消耗量.电池材料的无镉化是中国铅酸蓄电池发展的重要趋势, 是近几年铅酸蓄电池行业推进的一项重要清洁生产举措.未来应重点推进电池产品的生态设计, 大力发展新的低成本高性能的清洁能源和电池技术, 压减铅酸蓄电池的市场份额.

三是完善废旧铅酸蓄电池和含铅废物的回收和管理, 优化回收利用模式和技术, 提升铅再生回收率.废旧铅酸蓄电池回收再生铅和塑料能大大减少自然资源的开采和相关过程能耗, 环境效益明显.中国再生铅回收率还有很大提升空间, 再生铅冶炼过程的污染控制水平也可进一步改善.铅酸蓄电池企业应加强产品生产者责任延伸制度管理, 鼓励企业回收自己生产的废旧铅酸蓄电池, 同时必须对电池生产的含铅废物的最终处理处置负责到底.此外, 一些电池回收利用模式也可优化, 例如有些废旧铅酸蓄电池回收企业和电池生产商密切合作, 直接从电池回收铅合金返回给电池制造商, 是一种很高效的回收利用模式.近几年, 从废旧铅酸蓄电池直接回收高纯度铅粉的湿法回收技术也取得很大进展[25, 26], 是一种新的铅酸蓄电池高效回收再利用模式, 可大幅减少再生铅冶炼过程的资源能源消耗和污染排放.一些性状良好的废旧和废次铅酸蓄电池的修复再利用, 相当于延长了电池寿命, 也具有很好的环境经济效益.同时需强调的是, 必须规范回收处理过程, 防范二次污染.

4 结论(1) 在铅酸蓄电池全生命周期中, 原材料生产阶段(特别是精铅生产)是金属资源消耗的主要阶段, 从而也贡献了主要的资源消耗类环境影响; 使用阶段消耗大量电能, 从而也是能源及其相关排放影响(如GWP、AP、EP等)的主要贡献者; 尽管废旧铅酸蓄电池和含铅废物回收处理过程产生了一部分铅排放, 但是回收的再生铅等资源相当于抵消很大一部分原材料生产的环境影响; 电池生产过程贡献12%的铅排放, 对其他环境指标也有一定贡献; 电池运输阶段在大部分环境影响中的贡献都可忽略.

(2) 灵敏度分析表明, 对LCA结果影响较大的清单数据有:原材料阶段的精铅、精锡和AGM隔板的消耗; 电池生产阶段中能耗以及铅排放量; 电池使用阶段电耗; 电池回收处理阶段的铅排放量和再生铅及塑料的回收率.电池使用寿命下降对绝大部分铅酸蓄电池的环境影响均较大, 但不影响电耗相关的环境影响.

(3) 减少铅酸蓄电池生命周期环境影响的主要措施有:提高铅酸蓄电池的寿命; 提高资源利用效率, 重视电池产品生态设计, 减少电池生产铅消耗以及其他重金属的使用, 鼓励发展新电池技术; 完善废旧铅酸蓄电池和含铅废物的回收和管理, 优化回收再利用模式和技术, 提高铅再生回收率, 减少回收处理过程产生的二次污染.

致谢: 本研究数据清单部分采用了大量调研数据, 感谢众多相关企业和行业专家对调研和数据收集给予的协助.| [1] | 吕玉桦, 孔婷, 让蔚清. 2004-2012年我国血铅超标事件的流行特征分析[J]. 中国预防医学杂志, 2013, 14(11): 868-870. |

| [2] |

李静, 俞天明, 周洁, 等. 铅锌矿区及周边土壤铅、锌、镉、铜的污染健康风险评价[J]. 环境科学, 2008, 29(8): 2327-2330. Li J, Yu T M, Zhou J, et al. Assessment of health risk for mined soils based on critical thresholds for lead, zinc, cadmium, and copper[J]. Environmental Science, 2008, 29(8): 2327-2330. |

| [3] |

周小勇, 雷梅, 杨军, 等. 某铅冶炼厂对周边土壤质量和人体健康的影响[J]. 环境科学, 2013, 34(9): 3675-3678. Zhou X Y, Lei M, Yang J, et al. Effect of lead on soil quality and human health around a lead smeltery[J]. Environmental Science, 2013, 34(9): 3675-3678. |

| [4] |

郑立保, 陈卫平, 焦文涛, 等. 某铅蓄电池厂土壤中铅的含量分布特征及生态风险[J]. 环境科学, 2013, 34(9): 3669-3674. Zheng L B, Chen W P, Jiao W T, et al. Distribution characteristics and ecological risk of Pb in soils at a lead battery plant[J]. Environmental Science, 2013, 34(9): 3669-3674. |

| [5] | Ciroth A, Finkbeier M, Hildenbrand J, et al. Towards a live cycle sustainability assessment: making informed choices on products[M]. United Nations Environment Programma (UNEP), 2011. |

| [6] | Lave L B, Russell A G, Hendrickson C T, et al. Policy analysis, peer reviewed: battery-powered vehicles: ozone reduction versus lead discharges[J]. Environmental Science & Technology, 1996, 30(9): 402A-407A. |

| [7] | Matheys J, Timmermans J M, Van Mierlo J, et al. comparison of the environmental impact of five electric vehicle battery technologies using LCA[J]. International Journal of Sustainable Manufacturing, 2009, 1(3): 318-329. DOI:10.1504/IJSM.2009.023977 |

| [8] | Premrudee K, Jantima U, Kittinan A, et al. Life cycle assessment of lead acid battery. Case study for Thailand[J]. Environment Protection Engineering, 2013, 39(1): 101-114. |

| [9] | Spanos C, Turney D E, Fthenakis V. Life-cycle analysis of flow-assisted nickel zinc-, manganese dioxide-, and valve-regulated lead-acid batteries designed for demand-charge reduction[J]. Renewable and Sustainable Energy Reviews, 2015, 43: 478-494. DOI:10.1016/j.rser.2014.10.072 |

| [10] | Sullivan J L, Gaines L. Status of life cycle inventories for batteries[J]. Energy Conversion and Management, 2012, 58: 134-148. DOI:10.1016/j.enconman.2012.01.001 |

| [11] | Daniel S E, Pappis C P, Voutsinas T G. Applying life cycle inventory to reverse supply chains: a case study of lead recovery from batteries[J]. Resources, Conservation and Recycling, 2003, 37(4): 251-281. DOI:10.1016/S0921-3449(02)00070-8 |

| [12] | Salomone R, Mondello F, Lanuzza F, et al. An eco-balance of a recycling plant for spent lead-acid batteries[J]. Environmental Management, 2005, 35(2): 206-219. DOI:10.1007/s00267-003-0099-x |

| [13] |

张晗, 王红梅, 马聪丽, 等. 铅酸蓄电池生命周期评价[J]. 中国环境管理, 2013, 5(3): 39-48. Zhang H, Wang H M, Ma C L, et al. Life cycle assessment of lead-acid battery[J]. Chinese Journal of Environmental Management, 2013, 5(3): 39-48. |

| [14] | 陈妍, 郁亚娟. 典型二次电池生命周期评价模型与应用[A]. 见: 2010中国环境科学学会学术年会论文集(第四卷)[C]. 上海: 中国环境科学学会, 2010. |

| [15] |

郁亚娟, 王冬, 王翔, 等. 二次电池生命周期评价软件模块的设计与应用[J]. 工业安全与环保, 2012, 38(6): 13-16. Yu Y J, Wang D, Wang X, et al. Design and application of life cycle assessment software module for rechargeable batteries[J]. Industrial Safety and Environmental Protection, 2012, 38(6): 13-16. |

| [16] | Liu W, Tian J P, Chen L J, et al. Temporal and spatial characteristics of lead emissions from the lead-acid battery manufacturing industry in China[J]. Environmental Pollution, 2017, 220: 696-703. DOI:10.1016/j.envpol.2016.10.031 |

| [17] |

施晓清, 孙赵鑫, 李笑诺, 等. 北京电动出租车与燃油出租车生命周期环境影响比较研究[J]. 环境科学, 2015, 36(3): 1105-1116. Shi X Q, Sun Z X, Li X N, et al. comparative life cycle environmental assessment between electric taxi and gasoline taxi in Beijing[J]. Environmental Science, 2015, 36(3): 1105-1116. |

| [18] |

王玉涛, 王丰川, 洪静兰, 等. 中国生命周期评价理论与实践研究进展及对策分析[J]. 生态学报, 2016, 36(22): 7179-7184. Wang Y T, Wang F C, Hong J L, et al. The development of life cycle assessment theory research in China and analysis of countermeasures[J]. Acta Ecologica Sinica, 2016, 36(22): 7179-7184. |

| [19] | 陈扬, 张正洁, 刘俐媛. 废铅蓄电池资源化与污染控制技术[M]. 北京: 化学工业出版社, 2013. |

| [20] | Goedkoop M, Spriensma R. The Eco-indicator 99: A damage oriented method for life cycle assessment[R]. Methodology Report, Amersfoort, Netherlands, 2000. |

| [21] | Guinée J B, Gorrée M, Heijungs R, et al. Handbook on life cycle assessment. Operational guide to the ISO standards. Ⅰ: LCA in perspective. Ⅱa: Guide. Ⅱb: Operational annex. Ⅲ: Scientific background[M]. Dordrecht: Kluwer Academic Publishers, 2002. |

| [22] | Jolliet O, Margni M, Charles R, et al. IMPACT 2002+: a new life cycle impact assessment methodology[J]. The International Journal of Life Cycle Assessment, 2003, 8(6): 324-330. DOI:10.1007/BF02978505 |

| [23] | Rosenbaum R K, Bachmann T M, Gold L S, et al. USEtox-The UNEP-SETAC toxicity model: recommended characterisation factors for human toxicity and freshwater ecotoxicity in life cycle impact assessment[J]. The International Journal of Life Cycle Assessment, 2008, 13(7): 532-546. DOI:10.1007/s11367-008-0038-4 |

| [24] | Heijungs R. Sensitivity coefficients for matrix-based LCA[J]. The International Journal of Life Cycle Assessment, 2010, 15(5): 511-520. DOI:10.1007/s11367-010-0158-5 |

| [25] |

高林霞. 柠檬酸湿法回收废铅膏过程中的杂质转化及其对电池性能影响[D]. 武汉: 华中科技大学, 2014. Gao L X. Behavior of the impurities in recovery process of spent lead-battery paste leaching with the citric acid and its impacts on the battery performance[D]. Wuhan: Huazhong University of Science and Technology, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10487-1014231985.htm |

| [26] |

潘军青, 边亚茹. 铅酸蓄电池回收铅技术的发展现状[J]. 北京化工大学学报(自然科学版), 2014, 41(3): 1-14. Pan J Q, Bian Y R. Development and current situation of the recovery technology for lead acid batteries[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2014, 41(3): 1-14. |

2017, Vol. 38

2017, Vol. 38