微生物燃料电池 (microbial fuel cells,MFCs) 是一种以微生物为催化剂将储存在废水中的化学能直接转化为电能的新型废水处理技术[1, 2],具有燃料来源多样化、操作条件温和、无需能量输入、清洁高效等优点[3],对于缓解当前能源危机及水环境污染有重要意义,因此受到了广泛关注.近年来多种构型的反应器被开发出来,如双室[4]、单室[5]、上流式[6]、平板式[7]、管式[8~10]等,其中单室空气阴极型MFC由于不需要使用质子交换膜和曝气装置,具有结构简单、成本低、电池内阻低和产电功率高等优点,被认为是最适合用于放大和处理实际废水的反应器构型[11].但单室空气阴极型MFC放大后,还存在产电功率低和电池成本高的关键问题.

阳极作为MFC的重要组成部分,不仅是产电菌群的附着载体,而且是电子传递的关键位点,对MFC的产电性能有至关重要的影响.高性能的MFC阳极材料需要具有导电性好、比表面积大、耐腐蚀、生物相容性好和价格低廉等特点[2].金属阳极材料,如不锈钢,成本低廉,但需要对金属表面进行处理或修饰以提高金属表面的生物相容性和比表面积[12~16].修饰的工艺、成本和金属阳极长期使用过程中存在的腐蚀问题限制了金属阳极在大尺寸MFC及实际废水处理中的应用[14].以碳为基体的电极材料,包括碳纸[17]、碳布[18]、碳毡[19]、石墨颗粒[20, 21]、碳刷[22]等是MFC广泛使用的阳极材料,其中碳刷、碳布和石墨毡材料常被用作大尺寸MFC (>1 L) 的阳极材料.Zhang等[10]使用碳布作为2 L管式MFC的阳极,在处理城市废水时COD去除率为53%,最大输出功率密度为0.68 W·m-3.以石墨毡为阳极构建的1.5 L和10 L管式MFC运行啤酒厂废水时COD去除率为83.8%,最大输出功率密度为11 W·m-3[23, 24].Feng等[25]以碳刷为阳极材料构建了容积为250 L的MFC,在处理城市废水时COD去除率为86%,最大输出功率密度为0.47 W·m-3.这些大尺寸MFC都可以在脱除COD的同时从废水中以电能形式回收部分电能[26],但反应器结构、运行条件的不同导致难以比较不同阳极材料对MFC产电性能的影响,并且这些研究也没有比较不同电极材料的产电效益.

因此,为了获得产电性能最佳和产电效益最高的阳极材料,本文以自制大尺寸空气阴极型MFC研究了碳刷、碳布、石墨毡阳极材料对MFC性能的影响,评价了不同阳极材料MFC的启动特性和运行以乙酸钠为基质的人工废水和实际屠宰场废水的产电功率和废水处理效果,并且比较了单位阳极成本的产电效益,以期为微生物燃料电池实用化过程中阳极材料的选择提供依据.

1 材料与方法 1.1 组装微生物燃料电池阳极本实验设置3组不同阳极,包含碳刷阳极 (carbon brush,CB)、石墨毡阳极 (graphite felt,GF) 和碳布阳极 (carbon cloth,CB),具体参数见表 1.使用之前,碳刷和碳布电极经过乙醇浸泡24 h后再在空气环境中450℃热处理1 h[27];石墨毡电极先经过酸洗处理24 h,再碱洗处理24 h,最后清水洗净烘干备用.碳刷之间用直径为1.5 mm的铜丝连接;石墨毡和碳布阳极均以8组长为35 cm宽为0.5 cm的不锈钢片作为电极导线,并且使用不锈钢螺丝夹紧以强化电极材料与导线之间的连接,最后在框架外使用铜条将所有导线连接起来.

|

|

表 1 阳极材料 Table 1 Anode materials of MFCs |

1.2 微生物燃料电池的构建

本实验所采用的反应器为单室双空气阴极型MFC,腔体为长度80 cm,宽度1.4 cm,高度30 cm的长方体,反应器的有效体积是6 L,其结构见图 1.阴极 (80 cm×30 cm×0.1 cm) 以泡沫镍为集电体、活性炭作为催化剂按照文献[28]报道的方法制备,以镍带作为电极导线,组装时对称置于反应器腔体两侧.阳极为上述准备的3种不同材料的电极,组装时置于反应器正中位置.阴极与阳极之间放置一片与阴极相同尺寸的玻璃纤维 (厚度为0.14 cm),以避免短路.

|

图 1 反应器结构示意 Fig. 1 Schematic diagram of MFC |

以实验室长期稳定运行乙酸钠的MFC倒出液和50 mmol·L-1磷酸盐缓冲液 (PBS,Na2HPO4·12H2O 11.466 g·L-1,NaH2PO4·2H2O 2.75 g·L-1,NH4Cl 0.31 g·L-1,KCl 0.13 g·L-1)1:1的混合溶液作为实验反应器的接种液.启动反应器时,接种液中添加1 g·L-1乙酸钠、12.5 mL·L-1矿物质和5 mL·L-1的微量元素[5],启动电阻为200 Ω.MFC获得稳定输出电压后逐渐将运行电阻降低为1 Ω,在1 Ω下连续运行10个周期 (10 d) 后进行功率曲线和极化曲线的测试.为了比较阳极材料对MFC运行实际废水时产电性能的影响,将运行溶液更换为屠宰废水.屠宰废水取自于杭州某食品公司废水处理厂的初沉池出水,其化学需氧量 (COD) 为 (1 807±21) mg·L-1,pH为7.0±0.1,电导率为 (1.7±0.1) mS·cm-1.废水使用之前用300目筛网过滤掉废水中大颗粒杂质,并储存在4℃冰箱中.使用时从冰箱中取出至室温后直接作为运行基质,不进行任何参数调节.运行15个周期 (30 d) 后,对电池的产电性能和废水处理效果进行测试.每一种阳极材料均设置一组平行反应器,所有MFC均按序批次模式运行,实验数据为两组反应器的平均值,所有实验均在 (30±1)℃环境内进行.

1.4 分析方法(1) 电池电压U(V)

电池电压由数据采集仪 (Agilent 34970,美国,安捷伦公司) 每隔20 min自动记录得到.

(2) 功率曲线和极化曲线

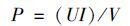

在电化学工作站 (Iviumstat,荷兰,IVIUM公司) 上通过线性扫描伏安法 (LSV) 测定电池的功率曲线.LSV扫描采用两电极体系,以阳极为工作电极,阴极为对电极和参比电极.扫描电压范围为开路电压 (OCP)~-0.15 V,扫描速度为0.1 mV·s-1.体积功率密度 (W·m-3) 根据公式 (1) 计算.

|

(1) |

式中,U是电池电压 (V),I是电流 (A),V是溶液体积 (m3).电极极化曲线采用三电极体系,通过测试阴极和阳极与Ag/AgCl参比电极之间的电位得到,其中参比电极置于对电极和工作电极之间,并靠近工作电极.

(3) 电池内阻/电极极化内阻

对电池和电极极化曲线线性区间拟合获得[29].

(4) COD的测定

采用Cr氧化法,使用分光光度计按照标准测试方法 (HACH DR/2400,美国,HACH公司) 获得[30].

(5) 库仑效率 (CE)

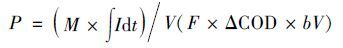

CE根据公式 (2) 计算.

|

(2) |

式中,M为基质摩尔质量 (g·mol-1),F是法拉第常数 (96 485 C·mol-1);b是1 mol基质充分氧化后转移的电子个数;V是反应器溶液体积 (m3),ΔCOD为电池进出水COD的差值 (mg·L-1).

2 结果与分析 2.1 微生物燃料电池的启动性能在外接电阻为200 Ω时,MFC的启动曲线如图 2所示.从中可以看出,阳极材料对MFC启动时间没有明显影响.在12 d之前,3种MFC的输出电压均低于200 mV.从第12 d开始,电池电压开始进入快速增长阶段.启动24 d后,3种阳极MFC均达到稳定电压,平均值分别为0.637 V (CB-MFC)、0.624 V (CC-MFC) 和0.623 V (GF-MFC),其相应的阳极电位分别为-0.512、-0.500和-0.493 V (相对于Ag/AgCl参比电极).CB阳极产电性能优于CC和GF.

|

图 2 不同阳极材料MFC在200 Ω外电阻下的启动曲线 Fig. 2 Start-up curves of CB-, CC-, and GF-MFCs under 200 Ω external loading |

图 3比较了在以50 mmol·L-1 PBS和1 g·L-1乙酸钠为运行基质时不同阳极材料对MFC产电功率的影响.由图 3(a)看出,CB-MFC的最大输出功率密度为 (56.3±1.8) W·m-3,与CC-MFC和GF-MFC相比,分别高出22.4%和38.0%,其功率密度分别为 (46.0±1.7) W·m-3、(40.8±1.5) W·m-3.从电极极化曲线看,所有MFC的阴极性能相近[图 3(b)],而阳极性能差异较大[图 3(c)].比如,当电流密度为170 A·m-3时,阳极电位分别为 (-372±3) mV (CB)、(-323±5) mV (CC) 和 (-291±8) mV (GF),因此电池输出功率的差异是由阳极性能的差异引起的.

|

图 3 以50mmol·L-1 PBS和1 g·L-1乙酸钠为运行基质时不同阳极材料MFC的功率曲线与电极极化曲线 Fig. 3 Power density and cathode and anode polarization curves of CB-, CC-, and GF-MFCs when artificial wastewater (1 g·L-1 acetate in 50mmol·L-1 PBS) was fed as substrate |

MFC的产电性能与电池内阻密切相关.3种阳极MFC的电池内阻分别为 (1.4±0.1)、(1.6±0.1) 和 (1.7±0.2) mΩ·m3,阳极极化内阻为 (0.7±0.1)、(0.8±0.1) 和 (1.0±0.1) mΩ·m3(表 2),因此阳极极化内阻越大,电池内阻越高,电池的输出功率越低.

|

|

表 2 以50mmol·L-1 PBS和1 g·L-1乙酸钠为运行基质时3组不同阳极MFC的最大产电功率、电池极化内阻、阳极极化内阻、COD去除率和CE (1 Ω) Table 2 Maximum power densities, internal resistances of the whole cells and anodes, COD removal efficiencies, and CEs for CB-, CC-, and GF-MFCs achieved with acetate (1 g·L-1) in 50mmol·L-1 PBS at 1 Ω |

3种MFC的COD去除率和CE如表 2所示.在1 Ω外接电阻下,3组MFC的COD去除率都达到90.0%以上,CE达到40.0%以上.其中CB-MFC的COD去除率和CE最高,分别为 (95.0±1.2)%和 (50.0±0.2)%,其次为CC-MFC,分别为 (91.2±0.8)%和 (46.6±0.1)%,最后为GF-MFC,分别为 (91.0±1.1)%和 (44.6±0.1)%.

本实验结果表明在以人工废水为运行基质时,碳刷阳极MFC获得了最高的功率输出.

2.3 以实际屠宰废水为运行基质时MFC的性能3种不同阳极MFC运行屠宰废水时的产电功率如图 4所示.从图 4(a)可以看出,CB-MFC、CC-MFC和GF-MFC可以获得的最大输出功率密度分别为 (19.5±0.8)、(16.9±0.6) 和 (11.9±0.5) W·m-3.由图 4(b)和图 4(c)发现,MFC最大输出功率的差异是由于阳极性能的差异引起的,这一实验结果与运行人工废水时的实验结果相一致.但是产电功率与运行人工废水相比下降了60%~70%,这与电池内阻的增加有关.3种电池运行实际屠宰废水时的内阻分别为 (4.2±0.4)、(4.9±0.6) 和 (5.8±0.9) mΩ·m3,比运行人工废水时增加了210%~240%.

|

图 4 以实际屠宰废水为基质时不同阳极材料MFC的功率曲线与电极极化曲线 Fig. 4 Power density and cathode and anode polarization curves of CB-, CC-, and GF-MFCs when slaughter wastewater was fed as substrate |

3种MFC运行屠宰废水30 d后,出水COD分别为 (124±16) mg·L-1(CB-MFC)、(175±23) mg·L-1(CC-MFC) 和 (207±25) mg·L-1(GF-MFC).COD去除率分别为 (93.0±0.9)%、(90.0±1.3)%和 (88.2±1.4)%,CE分别为 (12.3±0.1)%、(11.2±0.1)%和 (10.0±0.1)%(表 3).与运行实际废水相比,COD去除率没有明显降低,但CE降低了约75.0%.

|

|

表 3 运行实际屠宰废水时3种不同阳极MFC的最大输出功率、电池极化内阻、阳极极化内阻、COD去除率和CE (1 Ω) Table 3 Maximum power densities, internal resistances of the whole cells and anodes, COD removal efficiencies and CEs for CB-, CC-, and GF-MFCs achieved with slaughter wastewater at 1 Ω |

本实验结果表明在以实际屠宰废水为运行基质时,碳刷阳极MFC获得了最高的功率输出.

3 讨论本研究结果表明:不同阳极材料对MFC的启动没有明显影响,启动后碳刷阳极MFC在以乙酸钠和屠宰废水为运行基质时都获得了最高的产电功率.在本研究中,3种阳极材料MFC均以相同接种液启动,因此阳极材料和溶解氧为影响微生物燃料电池启动速度的关键因素[31, 32].Zhang等[32]以碳刷作为单室空气阴极MFC (2 cm腔体) 阳极,溶解氧浓度测试结果表明阳极区域溶解氧浓度过高是导致MFC启动速度慢的主要原因.Fan等[33]以碳布为阳极设计了“三明治”结构 (CEA) MFC,阳极与阴极之间仅相隔一层隔膜材料,由于阳极区域溶解氧浓度过高,他们的反应器在启动初期电压上升较慢,经过一段时间的驯化后,启动速度加快.在本研究中,阴极与阳极的中心距离仅为0.7 cm,且采用了双空气阴极的结构设计,3种阳极MFC的启动过程与Fan等[33]的反应器启动过程类似,在前12 d由于阳极区域溶解氧浓度过高,兼性或厌氧的产电微生物增殖缓慢,经过12 d的驯化,产电微生物对溶解氧的耐受能力提高,增殖速度加快,产电电压也开始快速上升,最终3种不同阳极MFC均在24 d完成启动过程,因此笔者认为对于紧凑式MFC来说溶解氧对启动的影响要大于电极材料.

稳定运行后,与碳布阳极、石墨毡阳极MFC相比,碳刷阳极MFC的产电功率均为最高.MFC产电性能与阳极材料的比表面积呈正相关关系,而与不同电极材料的导电性或者与启动后表面种群结构关系不大[34].Stoll等以石墨硬毡、泡沫碳和石墨刷为MFC的阳极材料,结果发现3种阳极表面的种群结构相似,但碳刷阳极的比表面积最大,其MFC产生的功率密度最高.本文虽然没有分析其阳极表面的种群结构,但三类反应器的接种液是相同的,因此,笔者推测本研究中碳刷、碳布和石墨毡的种群结构是接近的,其产电的差异性主要来自于阳极的比表面积不同.根据电极材料分类,碳刷属于三维碳基材料,碳布和石墨毡属于二维碳基材料[35].与二维碳基材料相比,三维碳基材料拥有更大的表面积,有利于附着更多的产电微生物和获得更好的产电性能.MFC在运行实际屠宰废水时的产电功率明显低于运行人工废水时,这与实际屠宰废水的特性有关.一方面,实际屠宰废水的电导率仅为人工废水的1/4,其低电导率导致电池内阻增加,质子传递阻力增大,阴极氧还原反应速度降低,最终导致产电功率降低[11].另一方面,屠宰废水中含有高浓度的脂质、糖类、有机酸、蛋白质等.已有研究结果表明,MFC不能直接利用这些物质产电,而只能利用它们水解的产物进行产电,并且产电功率低于乙酸钠[36]. 3种阳极MFC在运行人工废水或实际屠宰废水时均获得了90%左右的COD去除率,说明阳极材料对MFC脱除COD没有明显影响.比较库仑效率发现,MFC运行实际屠宰废水时获得的CE比运行人工废水时降低了75%,说明大量的COD被非产电过程所消耗.与运行人工废水相比,MFC运行实际屠宰废水时每个周期的运行时间从1 d增加至2 d,更长的运行时间会导致更多的溶解氧进入到反应器腔体内,使得更多的基质被好氧过程所消耗.此外,屠宰废水中含有高浓度的氨氮,硝化反硝化脱氮过程也会消耗大量的基质.

MFC可以同时脱除COD和产生电能,但是从MFC实用化角度考虑,阳极材料的经济性不容忽视.虽然MFC在处理实际废水时产电功率并不大,其产生的电能不能上网外输,但可以通过升压装置 (BQ25504) 和以电容器充电收集而得到利用,如驱动电机等,从而实现MFC产电的经济效益[26].从表 1可以看出,本研究所用的阳极成本分别为100元 (碳刷)、96元 (碳布) 和110元 (石墨毡).当运行乙酸钠时,每单元阳极成本所能产生的功率为 (3.44±0.08) mW (CB-MFC)、(2.90±0.10) mW (CC-MFC) 和 (2.48±0.09) mW (GF-MFC);当运行屠宰废水时,每单位阳极成本所能产生的功率为 (0.97±0.05)、(0.86±0.07) 和 (0.54±0.05) mW.每单位碳刷阳极获得的产电效益比碳布和石墨毡阳极高出18.6%、38.7%(乙酸钠) 和12.8%、80%(屠宰废水).这里阳极的成本未考虑阳极的预处理成本,因为MFC扩大化后,阳极的预处理成本相对阳极生产成本可以忽略,此外,考虑MFC的实际应用以处理实际废水为主,阳极的预处理也可以省去.因此,碳刷是微生物燃料电池实用化过程中最具合适的阳极材料.

4 结论(1) 以碳刷、碳布和石墨毡3种不同碳基阳极材料构建单室空气阴极微生物燃料电池,其启动过程类似,启动时间约为24 d左右.

(2) 3种阳极材料MFC运行人工废水或实际废水时COD去除率均在90%左右.

(3) 在3种碳刷阳极MFC中,碳刷阳极MFC在运行人工废水和实际屠宰废水时均获得了高的最大功率密度和产电效益,最大功率密度分别达到 (56.3±1.3) W·m-3和 (19.5±1) W·m-3;单位碳刷阳极成本所能产生的功率分别达到 (3.44±0.08) mW和 (0.97±0.05) mW.表明碳刷是微生物燃料电池扩大化合适的阳极材料.

| [1] | Chaudhuri S K, Lovley D R. Electricity generation by direct oxidation of glucose in mediatorless microbial fuel cells[J]. Nature Biotechnology, 2003, 21(10): 1229–1232. DOI: 10.1038/nbt867 |

| [2] | Logan B E, Hamelers B, Rozendal R, et al. Microbial fuel cells:methodology and technology[J]. Environmental Science & Technology, 2006, 40(17): 5181–5192. |

| [3] | 张怡然, 吴立波. 微生物燃料电池在废水处理中的应用进展[J]. 水资源与水工程学报, 2010, 21(6): 100–104. Zhang Y R, Wu L B. Application progress of microbial fuel cells for wastewater treatment[J]. Journal of Water Resources & Water Engineering, 2010, 21(6): 100–104. |

| [4] | Oh S E, Logan B E. Proton exchange membrane and electrode surface areas as factors that affect power generation in microbial fuel cells[J]. Applied Microbiology and Biotechnology, 2006, 70(2): 162–169. DOI: 10.1007/s00253-005-0066-y |

| [5] | Liu H, Cheng S A, Logan B E. Production of electricity from acetate or butyrate using a single-chamber microbial fuel cell[J]. Environmental Science & Technology, 2005, 39(2): 658–662. |

| [6] | Li X H, Zhu N W, Wang Y, et al. Animal carcass wastewater treatment and bioelectricity generation in up-flow tubular microbial fuel cells:effects of HRT and non-precious metallic catalyst[J]. Bioresource Technology, 2013, 128: 454–460. DOI: 10.1016/j.biortech.2012.10.053 |

| [7] | Min B, Logan B E. Continuous electricity generation from domestic wastewater and organic substrates in a flat plate microbial fuel cell[J]. Environmental Science & Technology, 2004, 38(21): 5809–5814. |

| [8] | You S J, Zhao Q L, Zhang J N, et al. A graphite-granule membrane-less tubular air-cathode microbial fuel cell for power generation under continuously operational conditions[J]. Journal of Power Sources, 2007, 173(1): 172–177. DOI: 10.1016/j.jpowsour.2007.07.063 |

| [9] | Scott K, Murano C, Rimbu G. A tubular microbial fuel cell[J]. Journal of Applied Electrochemistry, 2007, 37(9): 1063–1068. DOI: 10.1007/s10800-007-9355-8 |

| [10] | Zhang F, Ge Z, Grimaud J, et al. In situ investigation of tubular microbial fuel cells deployed in an aeration tank at a municipal wastewater treatment plant[J]. Bioresource Technology, 2013, 136: 316–321. DOI: 10.1016/j.biortech.2013.02.107 |

| [11] | Cheng S A, Logan B E. Increasing power generation for scaling up single-chamber air cathode microbial fuel cells[J]. Bioresource Technology, 2011, 102(6): 4468–4473. DOI: 10.1016/j.biortech.2010.12.104 |

| [12] | Tanisho S, Kamiya N, Wakao N. Microbial fuel cell using Enterobacter aerogenes[J]. Journal of Electroanalytical Chemistry and Interfacial Electrochemistry, 1989, 275(1): 25–32. DOI: 10.1016/0022-0728(89)87189-X |

| [13] | Erbay C, Yang G, de Figueiredo P, et al. Three-dimensional porous carbon nanotube sponges for high-performance anodes of microbial fuel cells[J]. Journal of Power Sources, 2015, 298: 177–183. DOI: 10.1016/j.jpowsour.2015.08.021 |

| [14] | Ledezma P, Donose B C, Freguia S, et al. Oxidised stainless steel:a very effective electrode material for microbial fuel cell bioanodes but at high risk of corrosion[J]. Electrochimica Acta, 2015, 158: 356–360. DOI: 10.1016/j.electacta.2015.01.175 |

| [15] | Zheng S Q, Yang F F, Chen S L, et al. Binder-free carbon black/stainless steel mesh composite electrode for high-performance anode in microbial fuel cells[J]. Journal of Power Sources, 2015, 284: 252–257. DOI: 10.1016/j.jpowsour.2015.03.014 |

| [16] | Guo K, Soeriyadi A H, Feng H J, et al. Heat-treated stainless steel felt as scalable anode material for bioelectrochemical systems[J]. Bioresource Technology, 2015, 195: 46–50. DOI: 10.1016/j.biortech.2015.06.060 |

| [17] | Kim J R, Jung S H, Regan J M, et al. Electricity generation and microbial community analysis of alcohol powered microbial fuel cells[J]. Bioresource Technology, 2007, 98(13): 2568–2577. DOI: 10.1016/j.biortech.2006.09.036 |

| [18] | Ishii S, Watanabe K, Yabuki S, et al. Comparison of electrode reduction activities of Geobacter sulfurreducens and an enriched consortium in an air-cathode microbial fuel cell[J]. Applied and Environmental Microbiology, 2008, 74(23): 7348–7355. DOI: 10.1128/AEM.01639-08 |

| [19] | Kim H J, Park H S, Hyun M S, et al. A mediator-less microbial fuel cell using a metal reducing bacterium, Shewanella putrefaciens[J]. Enzyme and Microbial Technology, 2002, 30(2): 145–152. DOI: 10.1016/S0141-0229(01)00478-1 |

| [20] | Rabaey K, Clauwaert P, Aelterman P, et al. Tubular microbial fuel cells for efficient electricity generation[J]. Environmental Science & Technology, 2005, 39(20): 8077–8082. |

| [21] | Di L Z, Liu B, Song J J, et al. Effect of chemical etching on the Cu/Ni metallization of poly (ether ether ketone)/carbon fiber composites[J]. Applied Surface Science, 2011, 257(9): 4272–4277. DOI: 10.1016/j.apsusc.2010.12.035 |

| [22] | Hutchinson A J, Tokash J C, Logan B E. Analysis of carbon fiber brush loading in anodes on startup and performance of microbial fuel cells[J]. Journal of Power Sources, 2011, 196(22): 9213–9219. DOI: 10.1016/j.jpowsour.2011.07.040 |

| [23] | Zhuang L, Zheng Y, Zhou S G, et al. Scalable microbial fuel cell (MFC) stack for continuous real wastewater treatment[J]. Bioresource Technology, 2012, 106: 82–88. DOI: 10.1016/j.biortech.2011.11.019 |

| [24] | Zhuang L, Yuan Y, Wang Y Q, et al. Long-term evaluation of a 10-liter serpentine-type microbial fuel cell stack treating brewery wastewater[J]. Bioresource Technology, 2012, 123: 406–412. DOI: 10.1016/j.biortech.2012.07.038 |

| [25] | Feng Y J, He W H, Liu J, et al. A horizontal plug flow and stackable pilot microbial fuel cell for municipal wastewater treatment[J]. Bioresource Technology, 2014, 156: 132–138. DOI: 10.1016/j.biortech.2013.12.104 |

| [26] | Ge Z, Wu L, Zhang F, et al. Energy extraction from a large-scale microbial fuel cell system treating municipal wastewater[J]. Journal of Power Sources, 2015, 297: 260–264. DOI: 10.1016/j.jpowsour.2015.07.105 |

| [27] | Feng Y J, Yang Q, Wang X, et al. Treatment of carbon fiber brush anodes for improving power generation in air-cathode microbial fuel cells[J]. Journal of Power Sources, 2010, 195(7): 1841–1844. DOI: 10.1016/j.jpowsour.2009.10.030 |

| [28] | Cheng S A, Wu J C. Air-cathode preparation with activated carbon as catalyst, PTFE as binder and nickel foam as current collector for microbial fuel cells[J]. Bioelectrochemistry, 2013, 92: 22–26. DOI: 10.1016/j.bioelechem.2013.03.001 |

| [29] | Fan Y, Sharbrough E, Liu H. Quantification of the internal resistance distribution of microbial fuel cells[J]. Environmental Science & Technology, 2008, 42(21): 8101–8107. |

| [30] | Ren L, Ahn Y, Logan B E. A two-stage microbial fuel cell and anaerobic fluidized bed membrane bioreactor (MFC-AFMBR) system for effective domestic wastewater treatment[J]. Environmental Science & Technology, 2014, 48(7): 4199–4206. |

| [31] | 刘春梅, 李俊, 朱恂, 等. 阳极材料及结构对微生物燃料电池性能的影响[J]. 工程热物理学报, 2013, 34(6): 1127–1129. Liu C M, Li J, Zhu X, et al. The effects of anode materials and configurations on the performance of microbial fuel cells[J]. Journal of Engineering Thermophysics, 2013, 34(6): 1127–1129. |

| [32] | Zhang X Y, Liang P, Shi J, et al. Using a glass fiber separator in a single-chamber air-cathode microbial fuel cell shortens start-up time and improves anode performance at ambient and mesophilic temperatures[J]. Bioresource Technology, 2013, 130: 529–535. DOI: 10.1016/j.biortech.2012.12.091 |

| [33] | Fan Y Z, Han S K, Liu H. Improved performance of CEA microbial fuel cells with increased reactor size[J]. Energy & Environmental Science, 2012, 5(8): 8273–8280. |

| [34] | Stoll Z A, Ma Z K, Trivedi C B, et al. Sacrificing power for more cost-effective treatment:a techno-economic approach for engineering microbial fuel cells[J]. Chemosphere, 2016, 161: 10–18. DOI: 10.1016/j.chemosphere.2016.06.072 |

| [35] | 王鑫, 李楠, 高宁圣洁, 等. 微生物燃料电池碳基阳极材料的研究进展[J]. 中国给水排水, 2012, 28(22): 5–8. Wang X, Li N, Gao N S J, et al. Research progress in carbon anode materials for microbial fuel cells[J]. China Water & Wastewater, 2012, 28(22): 5–8. DOI: 10.3969/j.issn.1000-4602.2012.22.002 |

| [36] | Asensio Y, Fernandez-Marchante C M, Lobato J, et al. Influence of the fuel and dosage on the performance of double-compartment microbial fuel cells[J]. Water Research, 2016, 99: 16–23. DOI: 10.1016/j.watres.2016.04.028 |

2017, Vol. 38

2017, Vol. 38