2.中国科学技术大学化学与材料科学学院, 合肥 230026

2.School of Chemistry and Materials Science, University of Science and Technology of China, Hefei 230026, China

近年来,由于高级氧化技术对有毒有害、 难降解、 可生化性较低的有机污染物具有良好降解效果[1, 2],而受到广泛关注. 其中以产生羟基自由基(HO·)为主的Fenton高级氧化法已成熟应用于实际污水处理,但Fenton法中也存在着对pH要求较高(pH 2.5~3.5) 、 产生大量含铁污泥、 矿化率较低、 H2O2不稳定等缺点[3, 4]. 通过活化过硫酸盐产生硫酸根自由基(SO4-·)降解有机污染物被视为一种新型高级氧化技术. SO4-·(E0为2.5~3.1 V)相比HO·(E0为1.8~2.7 V)具有较高的氧化还原电位[5]和更长的半衰期[6],降解有机污染物时受pH影响较小,在pH为4~9范围内皆能取得良好降解效果[4],并且活化产生的方式较多. 因此被逐渐应用于土壤修复、 地下水及污水处理[7]. 通过热、 超声波、 紫外光、 过渡金属(Co2+、 Fe2+、 Mn2+等)、 金属氧化物(Co3O4、 Fe3O4、 Mn2O3等)、 有机物(酚类、 醌类)、 活性炭等方法[8, 9]活化过硫酸盐都可以产生SO4-·. 其中以过渡金属离子及其氧化物最具活化效率,但也存在金属离子流失,造成二次污染[10],不具重复利用性等局限性. 通过将金属离子或其氧化物负载于载体(MgO、 Al2O3、 SiO2、 TiO2、 SBA-15等[11, 12])上可以克服此类问题. 活性炭拥有良好的孔隙结构和吸附性能,相比于石墨烯、 碳纳米管等碳质材料为无定形碳,制备工艺简单、 价格低廉,回收利用性好,因此可视为理想的载体物质.

偶氮染料是纺织、 印刷、 制革等工业常用染料,其生产废水难生物降解且具有毒性. 本研究通过浸渍高温煅烧法制备活性炭负载Co3O4的活化剂,借助XRD、 SEM、 EDS等方法对活化剂进行表征,同时考察其活化过一硫酸盐降解偶氮染料OG的效果,并探讨了不同反应条件对降解OG的影响,同时对OG降解途径及中间产物进行了分析.

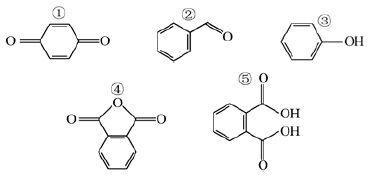

1 材料与方法 1.1 材料与试剂活性炭购置于天津大茂化学试剂厂,经研磨选取60~80目粒径; 金橙G(OG)购置于国药集团化学试剂有限公司,其化学结构式如图 1所示; 过一硫酸盐(2KHSO5·KHSO4·K2SO4,PMS)购置于Sigma-Aldrich; 四氧化三钴(Co3O4)购置于Aladdin试剂公司. 实验所用硝酸钴[Co(NO3)2·6H2O]、 盐酸(HCl)、 苯酚(C6H5OH)、 甲醇(CH3OH)、 叔丁醇(C4H9OH)、 氯化钠(NaCl)、 硫酸(H2SO4)、 氢氧化钠(NaOH)、 无水硫酸钠(Na2SO4)、 亚硝酸钠(NaNO2)均为分析纯,二氯甲烷(CH2Cl2)为色谱纯. 实验中用水均为超纯水.

|

图 1 金橙G的化学结构式 Fig. 1 Chemical structure of Orange G |

(1) 取适量活性炭经5%HCl浸泡30 min,并置于超声波条件下清洗15 min,以去除表面杂质和孔隙灰分,再以超纯水反复清洗至中性,在110℃下干燥12 h后密封备用,记为AC.

(2) 称取2.0 g AC浸渍于10 mL质量浓度为10 mg·mL-1的Co溶液中,110 r·min-1条件下振荡24 h,再于旋转蒸发仪60℃真空条件下干燥,并转入箱式气氛炉中,在N2氛围中600℃煅烧3 h,待降温至300℃时通入高纯空气,保持1 h后降至室温,然后清洗数次,干燥后密封保存,记为Co/AC.

(3) 实际负载量的确定: 准确称取Co/AC活性炭1.0 g浸渍于25 mL质量分数为60%的硝酸溶液中,振荡24 h后利用岛津ICPE-9000测定溶液中Co浓度,并计算出实际Co3O4负载量,结果测得Co3O4负载量[m(Co3O4)/m(Co/AC)]为54.6 mg·g-1.

1.3 实验方法在一定温度下,向250 mL锥形瓶中加入一定浓度的OG和PMS溶液,再迅速加入适量Co/AC活化剂,然后将锥形瓶置于加热磁力搅拌器上搅拌(500 r·min-1),并记为反应开始时间. 在预定时间快速取样,加入NaNO2淬灭反应,经0.45 μm滤膜过滤后测定其吸光度. 溶液初始pH值采用NaOH和H2SO4调节. Co/AC重复利用实验中,将反应终点体系经0.45 μm滤膜抽滤,得到使用后Co/AC,并将其干燥以重复使用,同时做数组平行样,以确保重复使用后Co/AC足量.

1.4 分析方法 1.4.1 活化剂的表征Co/AC表面形貌采用荷兰Phenom pro扫描电子显微镜(SEM)观察,并利用日本HORIBA型X射线能谱仪(EDS)进行元素分析. Co/AC晶体结构利用荷兰帕纳科XPert pro型X射线衍射仪(XRD)测定,Cu靶Kα射线,扫描范围20°~80°,功率40 kV×40 mA.

1.4.2 OG降解分析反应体系pH采用Thermo Orion A121型pH计测定; 染料OG浓度变化利用Mapada UV-1600 PC紫外可见分光光度计,在其最大吸收波长479nm处测量其吸光度,并计算对应时间染料降解率; 降解过程中总有机碳变化利用岛津TOC-LCPH测定.

中间产物利用GC/MS分析,样品预处理过程为: 取反应液25 mL,加入5 mL浓度为2.0mol·L-1的NaNO2,并以H2SO4调节pH<2,再加入适量NaCl粉末,然后以30 mL CH2Cl2萃取3次,最后用Na2SO4脱水,40℃条件下旋转蒸发至1 mL供测定. GC/MS分析采用Agilent 7890A/5975C,色谱柱为HP-5MS毛细管柱(30 m×320 μm×0.25 μm),升温程序为: 初温40℃保持2 min,再以12℃·min-1的速率升温到100℃,然后以5℃·min-1的速率升温到200℃,最后以20℃·min-1的速率升温到270℃,并保持10 min. 质谱采用EI电离源,进样量1 μL,载气(He)流量1.0 mL·min-1,离子源温度230℃,进样口温度250℃,采用不分流模式. 中间产物鉴定采用Nist-11标准图库,匹配度大于90%.

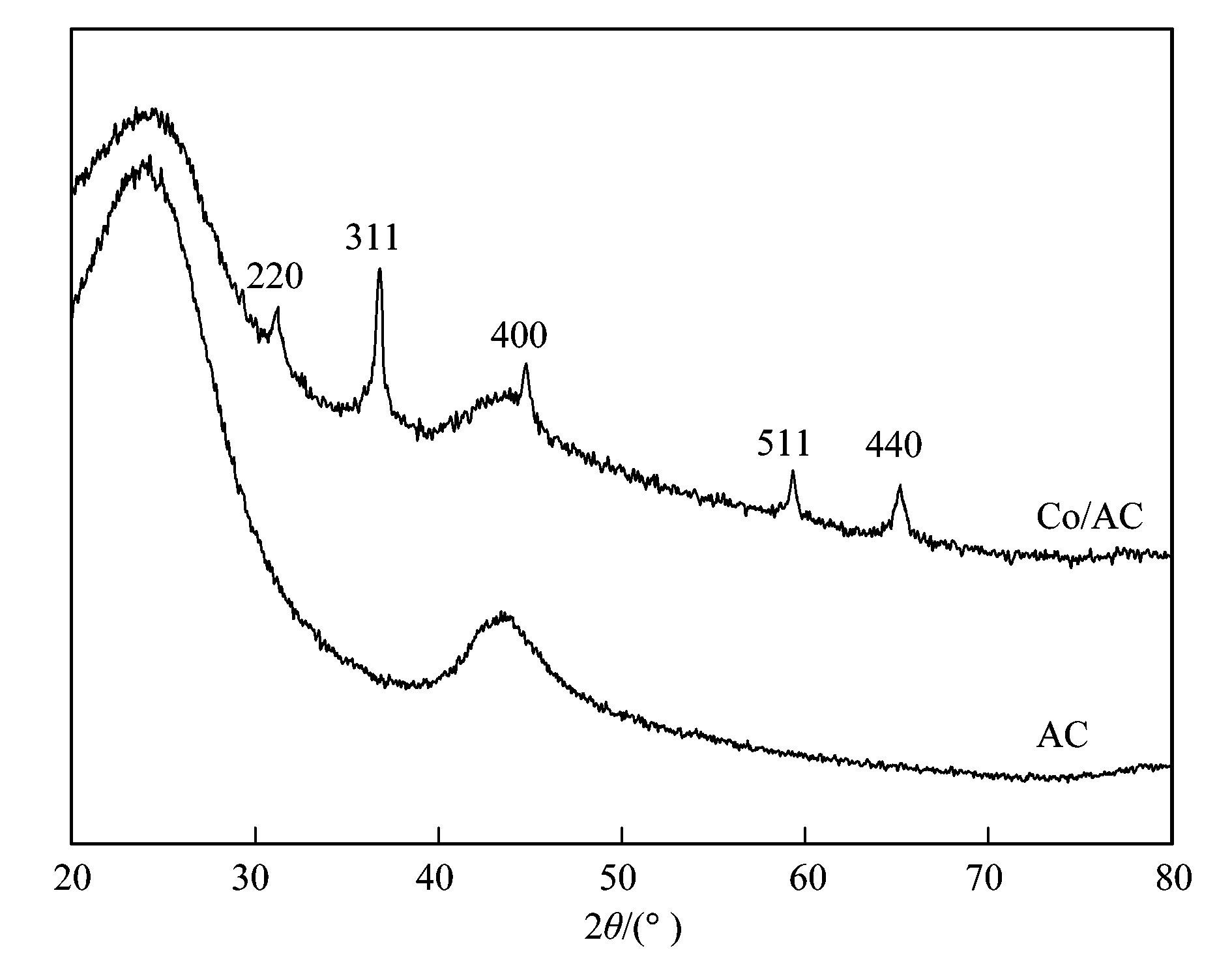

2 结果与讨论 2.1 活化剂的表征 2.1.1 XRD分析AC和Co/AC的XRD衍射图谱如图 2所示. 通过对比可以看出,Co/AC衍射图谱在2θ分别为31.2°、 36.8°、 44.7°、 59.3°、 65.2°处出现新的衍射峰,其分别对应Co3O4微晶体(220) 、 (311) 、 (400) 、 (511) 、 (440) 晶面[13, 14],结果表明在经过氮气和空气氛围中高温煅烧后Co主要以Co3O4的形式负载于活性炭上.

|

图 2 AC与Co/AC的XRD图 Fig. 2 XRD patterns of AC and Co/AC |

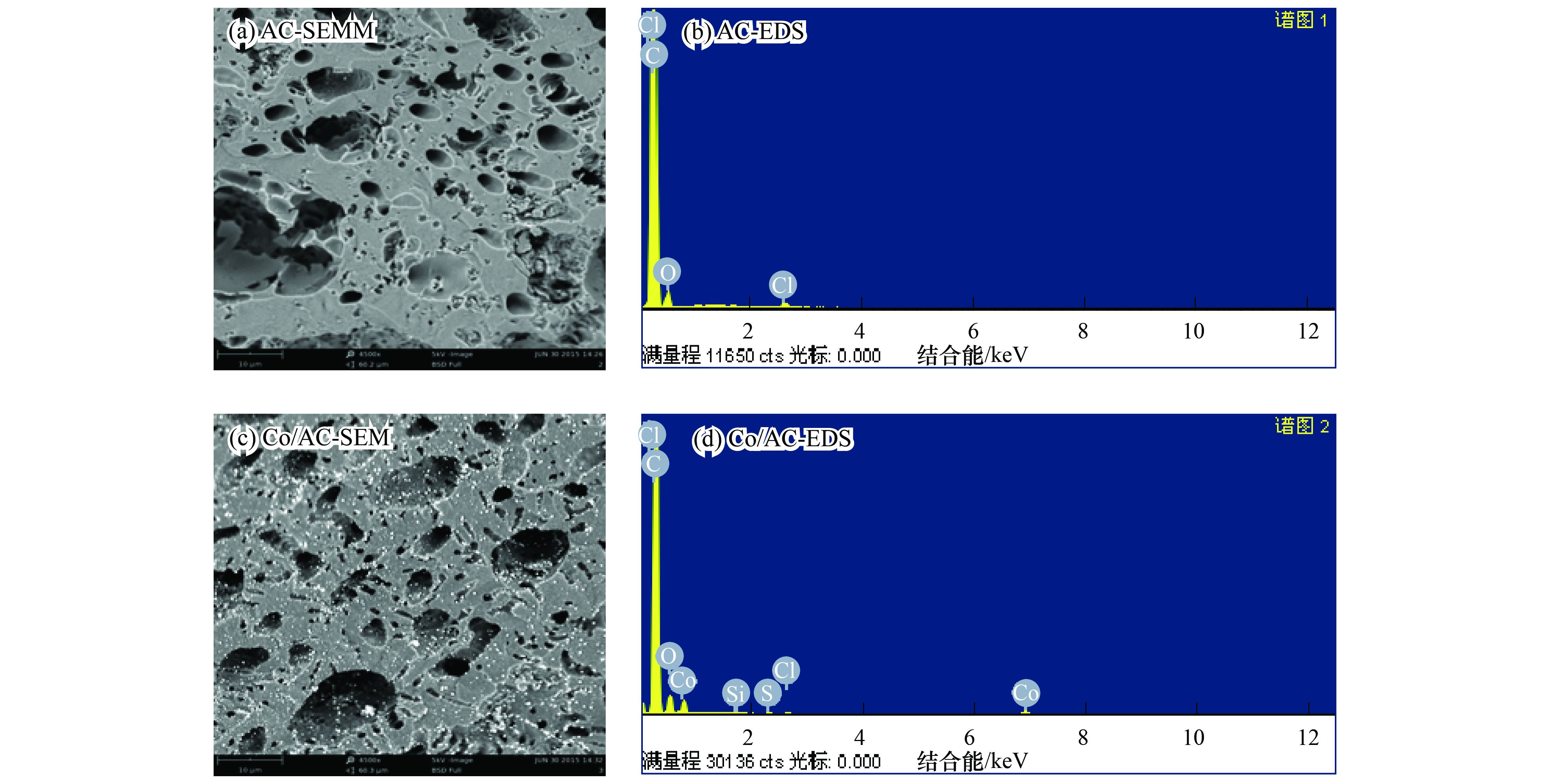

图 3为AC与Co/AC的SEM和EDS图. 由图 3(a)可以看出AC具有发达的孔隙结构,且表面较为光滑; 而图 3(c)中Co/AC表面及孔隙中则均匀分布着细小的晶体颗粒,粒径在250~350 nm之间,这可能是Co3O4以微粒形式负载于活性炭表面及孔隙中. 通过EDS元素分析可以发现,AC主要组成元素为C、 O,如图 3(b)所示; 而Co/AC主要元素有C、 O、 Co等,如图 3(d)所示. 因此,通过EDS分析进一步证实了Co/AC成功负载了Co3O4.

|

图 3 AC与Co/AC的SEM和EDS图 Fig. 3 SEM-EDS images of the AC and Co/AC |

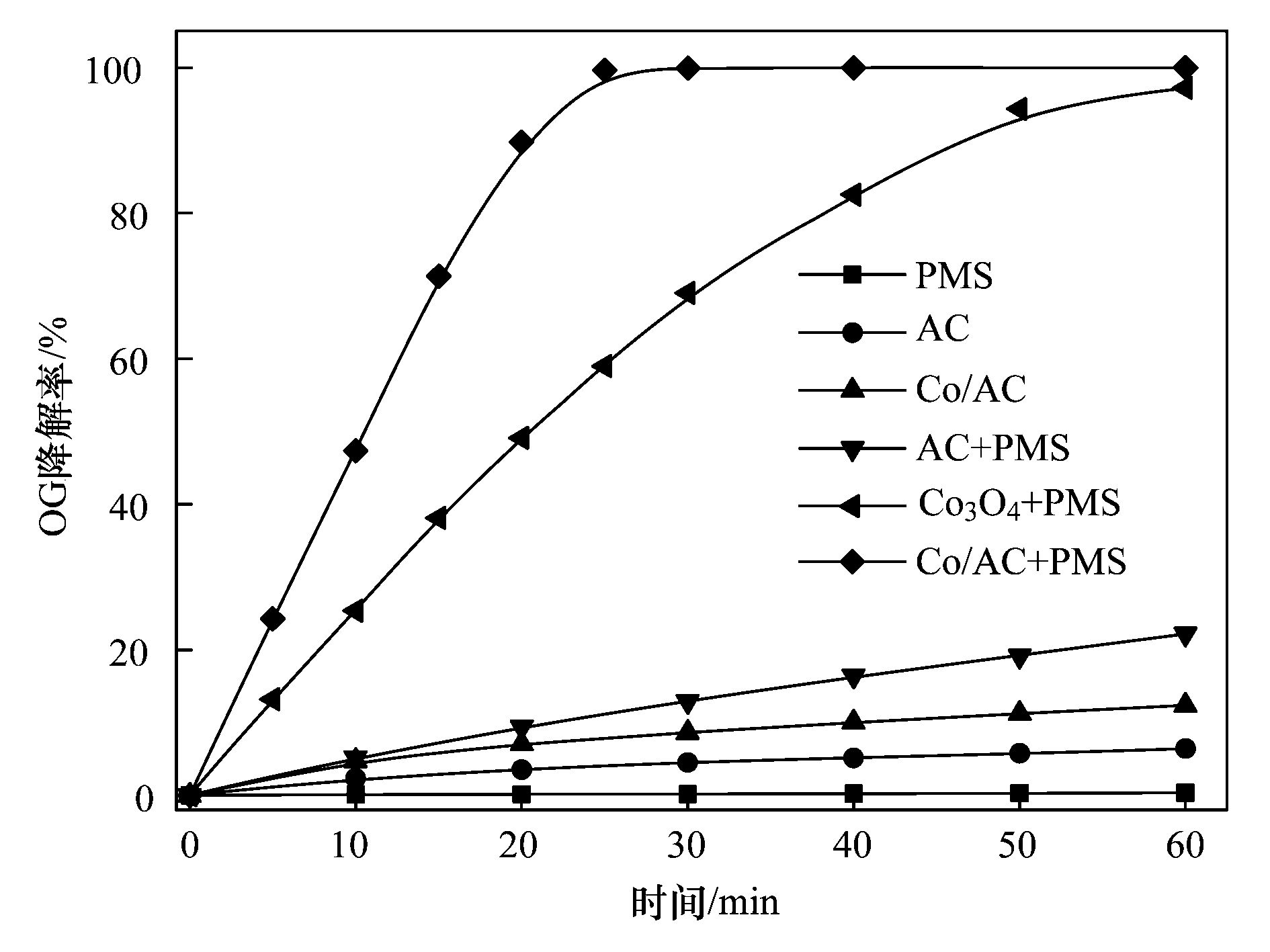

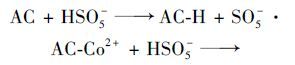

图 4为不同体系条件下OG降解效果. 从中可看出,PMS单独氧化降解OG,反应60 min时降解率仅为1%,表明PMS自发降解OG效率较低; Co/AC相比于AC吸附效果有所提升,反应60 min后,OG去除率分别为12%和6%,这是因为Co/AC经高温处理后,活性炭中灰分物质得以挥发,增加了孔隙率和比表面积[15]. 此外,在AC与PMS联合反应中,经60 min后OG降解率可达23%,体现出AC具有一定活化效果[16]; Co3O4与PMS反应体系中,在反应60 min后OG降解率可达到97%; 然而在Co/AC活化PMS体系中,OG降解率达到99%仅需要25 min,说明Co/AC具有良好的活化PMS产生SO4-·性能. 分析原因可能如下: ①Co/AC自身对染料具有一定吸附性能; ②活性炭在一定程度上活化PMS[见式(1) ][17]; ③负载于活性炭上的Co3O4快速活化PMS产生SO4-·[见式(2) ~(4) ][18~20]. 这3种方式协同降解染料,其中Co3O4活化PMS被视为氧化还原催化反应[12],具有较高活化效率,在降解染料过程中起主导作用; 并且SO5-·作为过渡自由基,可转化为具有强氧化性的SO4-·进一步降解染料OG.

|

图 4 不同体系OG降解效果 Fig. 4 Degradation of OG under different conditions |

|

(1) |

|

(2) |

|

(3) |

|

(4) |

有研究认为在活化PMS过程中会产生3种自由基,分别为SO4-·、 HO·和少量SO5-·,然而SO5-·氧化能力相对较弱[21, 22]. 通常,甲醇(含有α-H)对SO4-·和HO·具有良好的淬灭效果,而叔丁醇则对HO·淬灭效果较好,对SO4-·淬灭效果较弱[23~25]. 因此采用甲醇和叔丁醇对Co/AC活化PMS体系中自由基进行鉴定,结果如图 5所示. 可以看出,在投加叔丁醇体系中,在30 min时降解率依然可达到96%,相比未投加淬灭剂体系降解速率变化不明显; 然而在投加甲醇体系中,OG降解速率明显下降,在反应30 min时降解率仅为67%. 由此可知,在Co/AC活化PMS体系中主要存在SO4-·.

|

图 5 自由基抑制对OG降解的影响 Fig. 5 Effect of radical scavengers on OG degradation |

此外,苯酚被认为能够更有效地淬灭SO4-·和HO·[26]. 当溶液中PMS与Co/AC表面负载的Co3O4及活性点位接触后,反应产生的SO4-·会被苯酚淬灭,从而导致降解效果下降. 从图 5中可知,在投加苯酚体系中,反应至60 min时降解率仅为11%,这与Co/AC单独吸附效果相近(去除率12%).

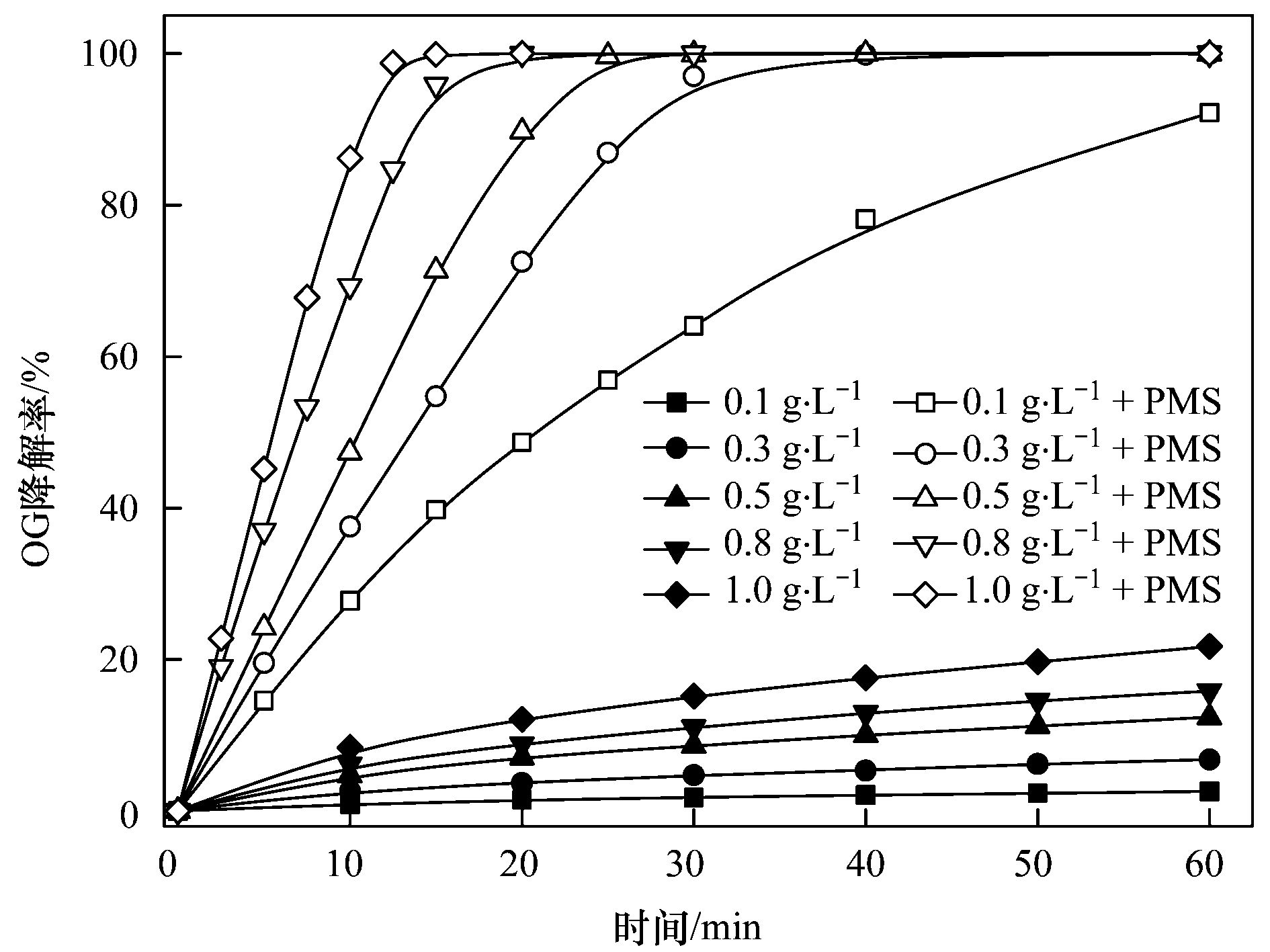

2.3 Co/AC用量的影响图 6显示了不同Co/AC用量对活化降解OG的影响. 从中可知,随Co/AC用量增加,其活化降解OG速率也明显提高. 当Co/AC用量为0.1 g·L-1,反应至60 min时降解率为92%,然而当用量为0.5 g·L-1,在25 min时降解率即可达99%; 继续增加用量至1.0 g·L-1时,降解率达到100%仅需20 min. 主要原因是Co/AC用量增加,提供了更多的活化点位[27],活化效果增强; 同时由于Co/AC用量的增加,对染料OG的吸附量也略微提高.

|

图 6 Co/AC用量对OG降解的影响 Fig. 6 Effect of Co/AC dosage on OG degradation |

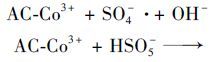

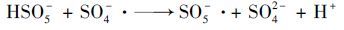

图 7为不同PMS浓度对OG降解的影响. 可以看出,与Co/AC用量对OG降解的影响相似,随PMS浓度的增大,OG降解速率越快,降解完全所需时间越短. 当n(PMS)∶n(OG)为1∶1时,反应至60 min时降解率仅为56%; 然而当n(PMS)∶n(OG)为3∶1、 5∶1、 10∶1、 20∶1时,分别在50、 25、 20、 15 min降解率达到99%以上. 同时可以发现,当初始n(PMS)∶n(OG)大于5∶1时,OG降解增速有所减缓,原因可能是当PMS浓度较高时,会产生大量自由基相互反应,产生氧化能力较弱的SO5-·等[见式(5) ~(6) ][28~30].

|

图 7 PMS浓度对OG降解的影响 Fig. 7 Effect of PMS concentration on OG degradation |

|

(5) |

|

(6) |

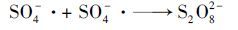

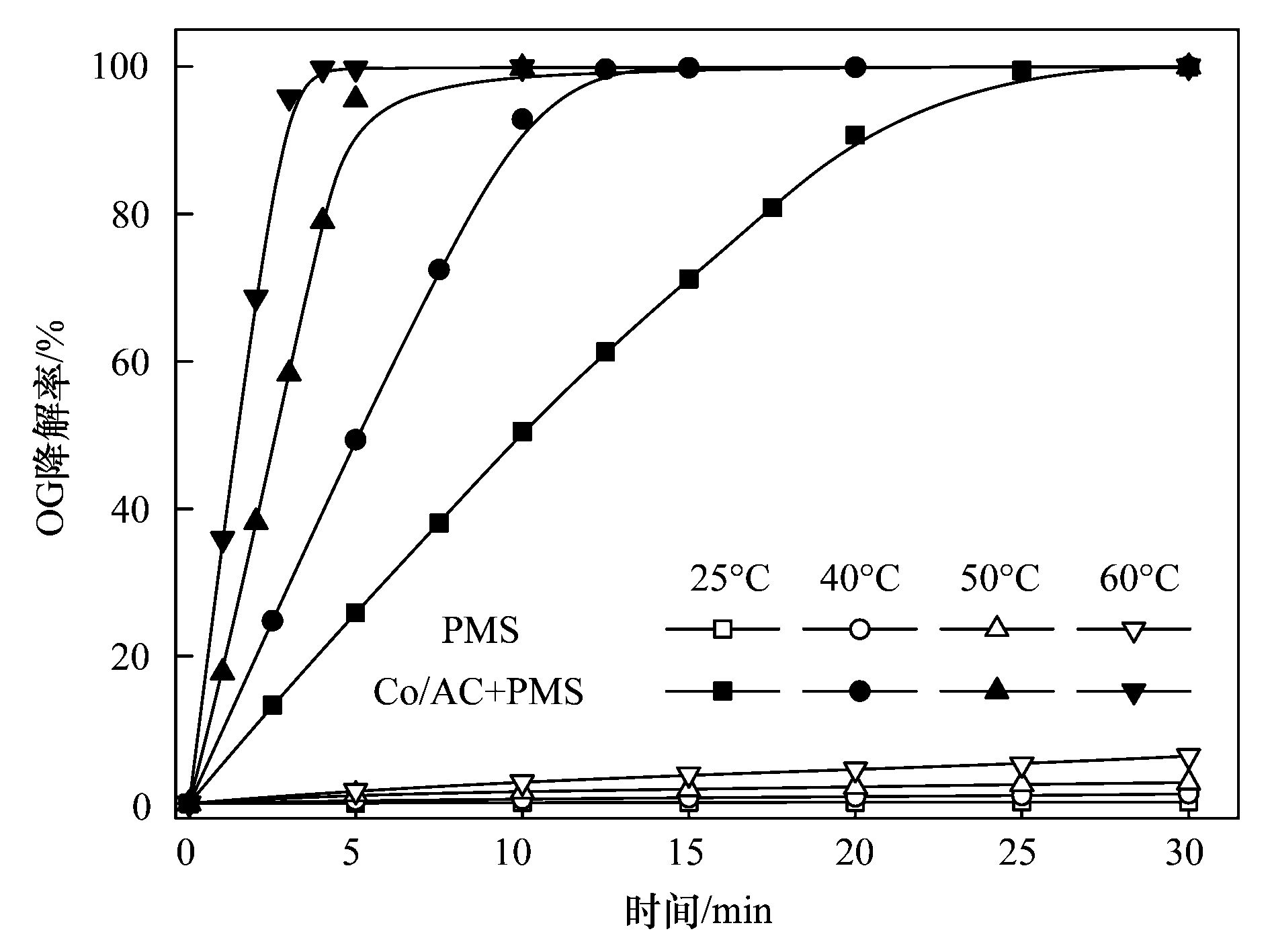

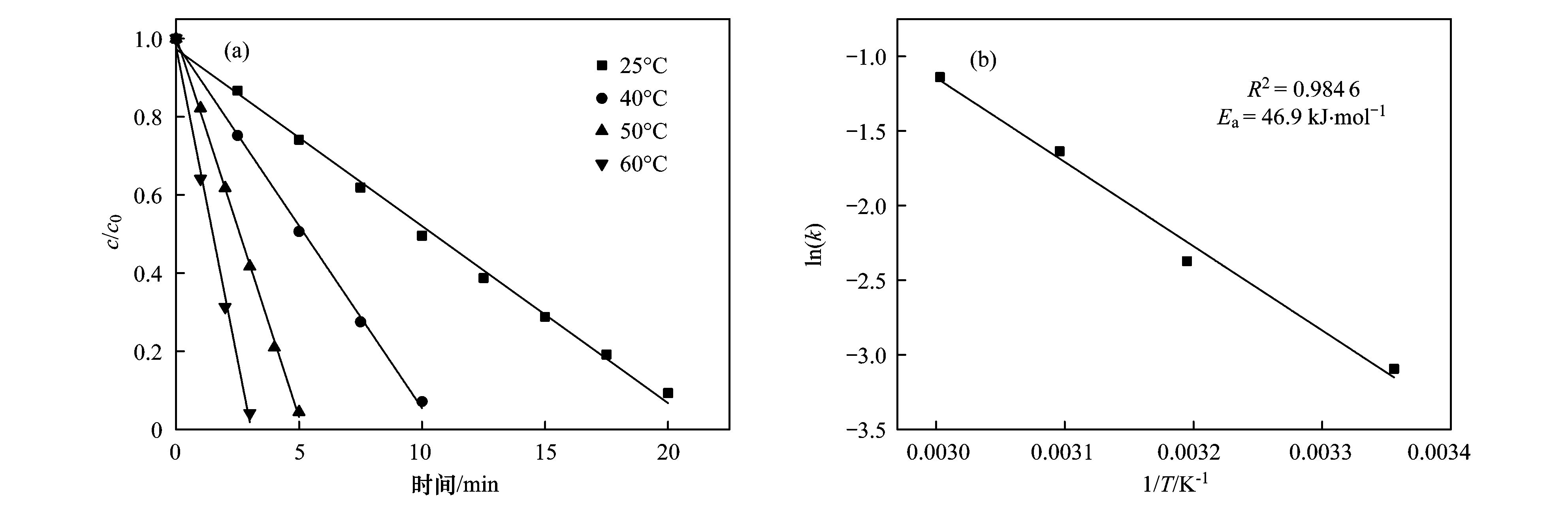

温度通常是活化反应中的关键因素,如图 8所示,考察了不同温度条件下活化降解OG效果. 可以看出,PMS单独活化降解OG受温度影响较小,在60℃条件下反应30 min时,降解率仅为6%; 而Co/AC活化PMS降解OG,随反应体系温度升高,降解速率加快. 当在50℃时,Co/AC活化降解OG在10 min时降解率可达到99%,而当在60℃时,OG降解完全仅需4 min. 这可能是因为在高温条件下Co/AC更易活化PMS产生SO4-·,并且染料分子在高温下容易克服反应活化能[30].

|

图 8 反应温度对OG降解的影响 Fig. 8 Effect of reaction temperature on OG degradation |

由图 9可知,在不同温度条件下Co/AC活化PMS降解OG,符合零级动力学反应,反应速率常数(k)分别由0.0453(25℃)、 0.0933(40℃)、 0.1947(50℃)、 0.3202(60℃)依次增大,表明随温度增加,降解速率越快; 并通过Arrhenius公式[31]计算出反应活化能(Ea)为46.9 kJ·mol-1.

|

图 9 零级降解动力学及Arrhenius拟合 Fig. 9 Zero order kinetics model and Arrhenius plot |

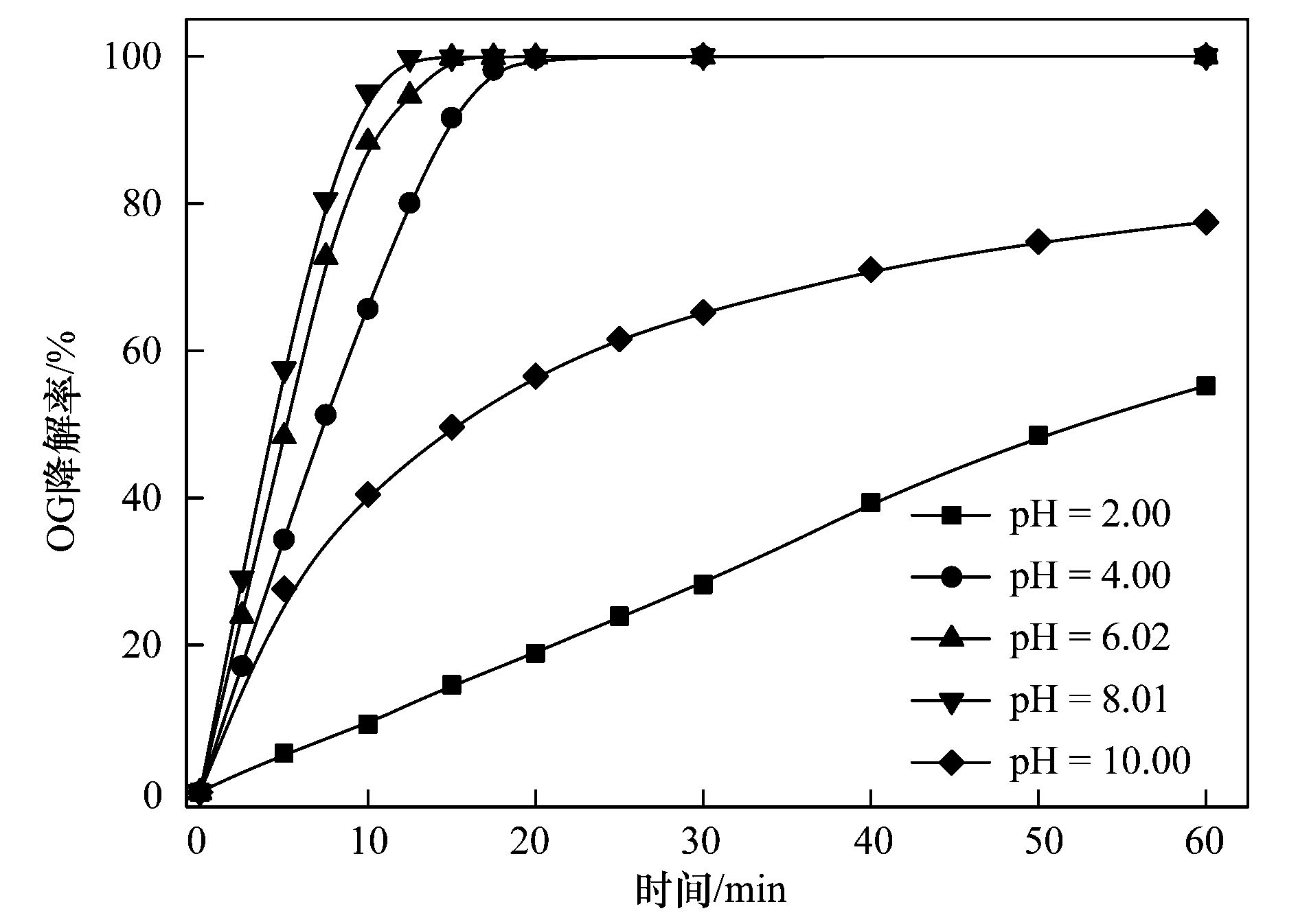

实际染料废水通常具有较高的pH,同时pH也是活化PMS的重要因素. 因此考察了初始pH在2.0~10.0范围内对活化降解OG的影响,而在此pH范围内染料OG自身性质不随pH的变化而改变,结果如图 10所示. 可以看出,在pH为2.0~8.0范围内,随着pH升高,降解速率加快. 当pH为8.0时,仅需12 min即可达到降解完全; 但pH为2.0时,降解效果较弱,可能是由于在强酸性条件下,H+与HSO5-中的O—O形成氢键[32],活化产生的SO4-·量减少,使得降解效率下降.

|

图 10 初始pH对OG降解的影响 Fig. 10 Effect of initial pH on OG degradation |

同时可以发现,当pH为10.0时,降解速率也有所减缓. 这可能与Co/AC表面零电荷点(pHpzc)有关. 当溶液pH<pHpzc时,Co/AC表面带正电荷,溶液pH>pHpzc时,Co/AC表面带负电荷[33],经测得Co/AC的pHpzc为8.4,所以当溶液pH为10.0时,Co/AC表面带负电荷. 此外,由于H2SO5的pKa1<0,pKa2=9.4[32],因此当pH为10.0时,溶液中H2SO5主要以SO2-5形式存在. 故而当溶液pH为10.0时,Co/AC表面所带负电荷与SO2-5产生静电排斥作用[34],导致活化降解效果降低.

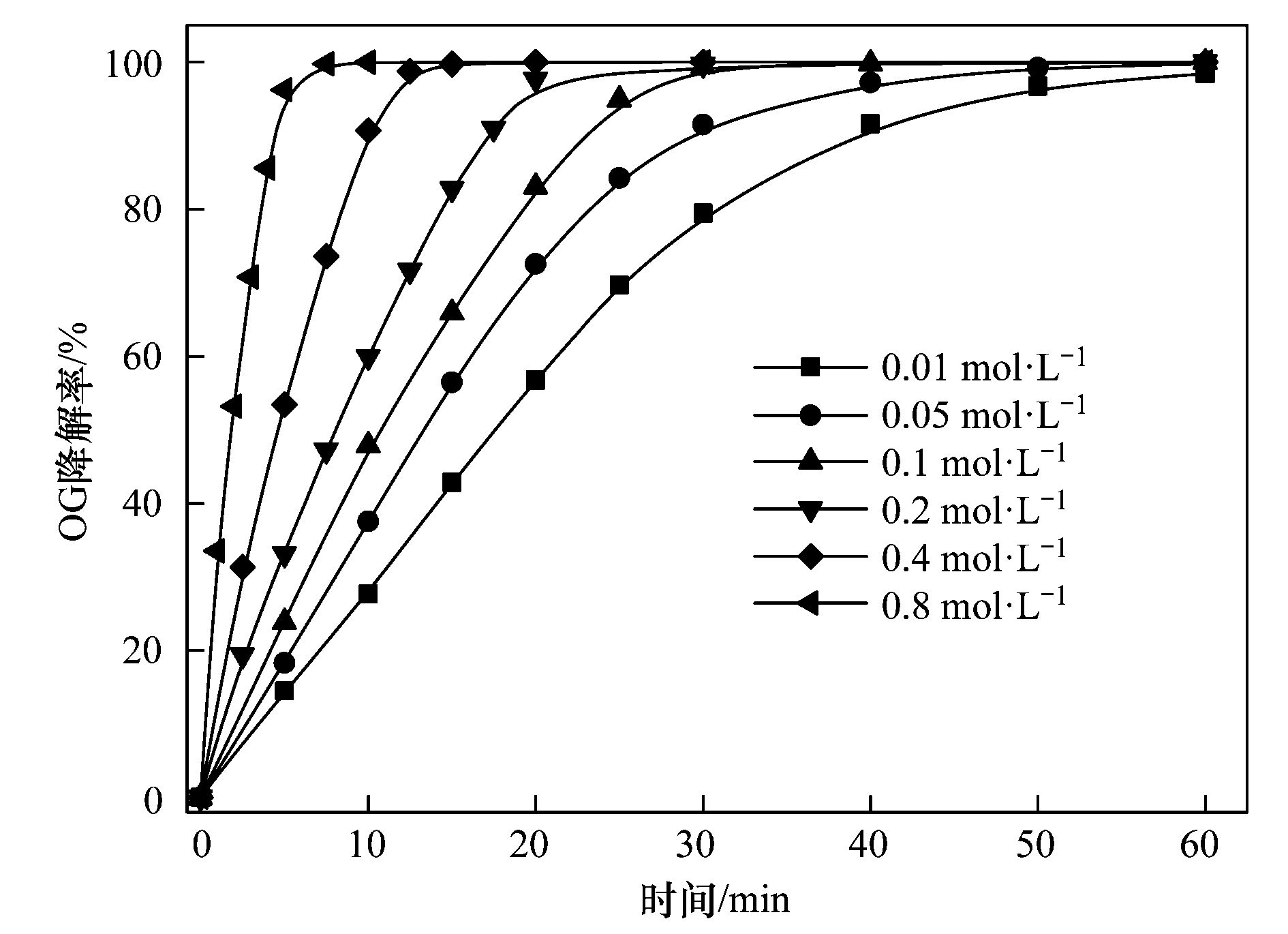

2.7 NaCl和Na2SO4的影响印染工艺中往往通过投加NaCl,以达到加速染色的目的,所以其生产废水通常含有大量NaCl,然而Cl-对高级氧化过程有较大影响[35]. 图 11显示了不同浓度NaCl对活化降解OG的影响. 可以看出随NaCl浓度的提高,OG降解速率越快. 当NaCl浓度为0.01mol·L-1时,降解率达99%需60 min; 增加NaCl浓度为0.2mol·L-1,在25 min时降解率可达到99%,这与未添加NaCl活化降解效果相近; 继续增大NaCl浓度至0.8mol·L-1时,仅需8 min降解率即达到99%.

|

图 11 NaCl浓度对OG降解的影响 Fig. 11 Effect of NaCl concentrations on OG degradation |

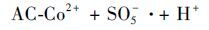

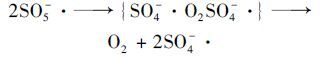

以上结果表明,当NaCl浓度较低时,OG降解速率下降,对降解反应具有抑制效果. 原因可能是Cl-被SO4-·氧化,生成Cl-2·[见式(7) ~(10) ][36]. 然而当NaCl浓度较高时,Cl-与HSO5-反应生成具有强氧化性的HClO,同时Cl·和Cl-2·反应生成少量溶解性Cl2,并进一步电离出ClO-[见式(11) ~(16) ][37, 38],在SO4-·和ClO-共同作用下,OG降解速率明显提高. 这与文献[39~41]中的结论一致,且Br-也具有类似性质[42].

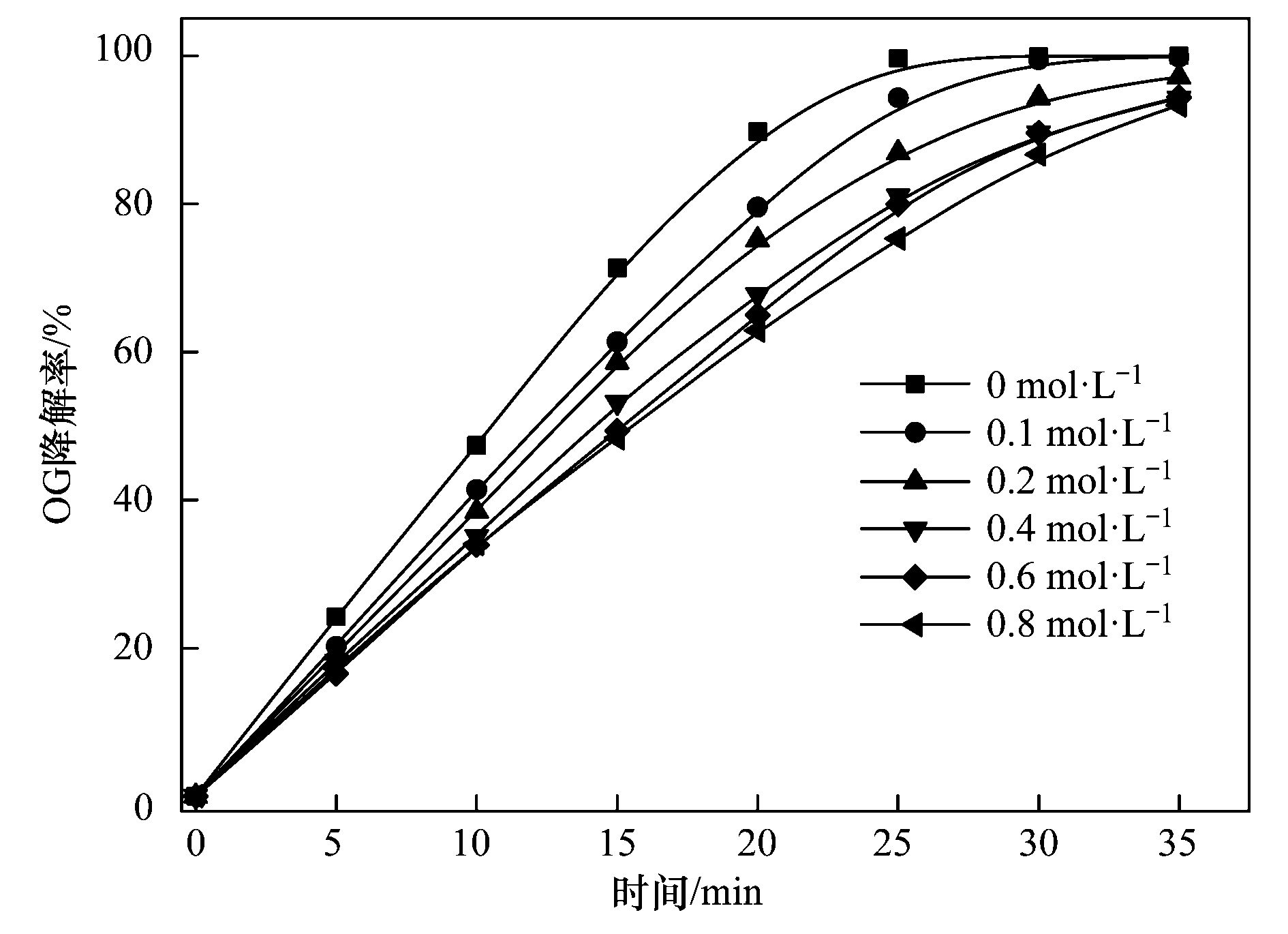

染料废水中除NaCl浓度较高以外,通常也含有一定的硫酸盐,图 12为不同浓度Na2SO4对活化降解OG的影响. 可以看出,随着Na2SO4浓度的提高,反应体系中OG降解速率减缓,体现出抑制降解的效果. 原因可能是随着SO42-浓度的增大,造成SO4-·半反应还原电位降低[43],使得氧化降解效果减弱.

|

图 12 Na2SO4浓度对OG降解的影响 Fig. 12 Effect of Na2SO4 concentrations on OG degradation |

|

(7) |

|

(8) |

|

(9) |

|

(10) |

|

(11) |

|

(12) |

|

(13) |

|

(14) |

|

(15) |

|

(16) |

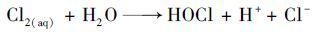

活化剂的重复利用性和高效性,是衡量其性能的重要指标[44]. 因此考察了Co/AC重复利用效果,结果如图 13所示. 可以看出,Co/AC在重复利用过程中保持了较高的活化性能,具有良好的重复利用性. 当Co/AC重复利用6次时,反应至30 min降解率依然可以达到98%,但相比于初次使用时,降解完全所需时间有所延长. 这与石墨烯负载Co3O4活化PMS结果相似[45]. 原因可能是在重复利用过程中,Co/AC对染料逐渐吸附饱和,吸附性能下降; 另一方面在重复利用过程中,负载于活性炭上的Co3O4有所损耗[46, 47].

|

图 13 Co/AC重复使用对OG降解效果 Fig. 13 Degradation of OG in repeated use of Co/AC |

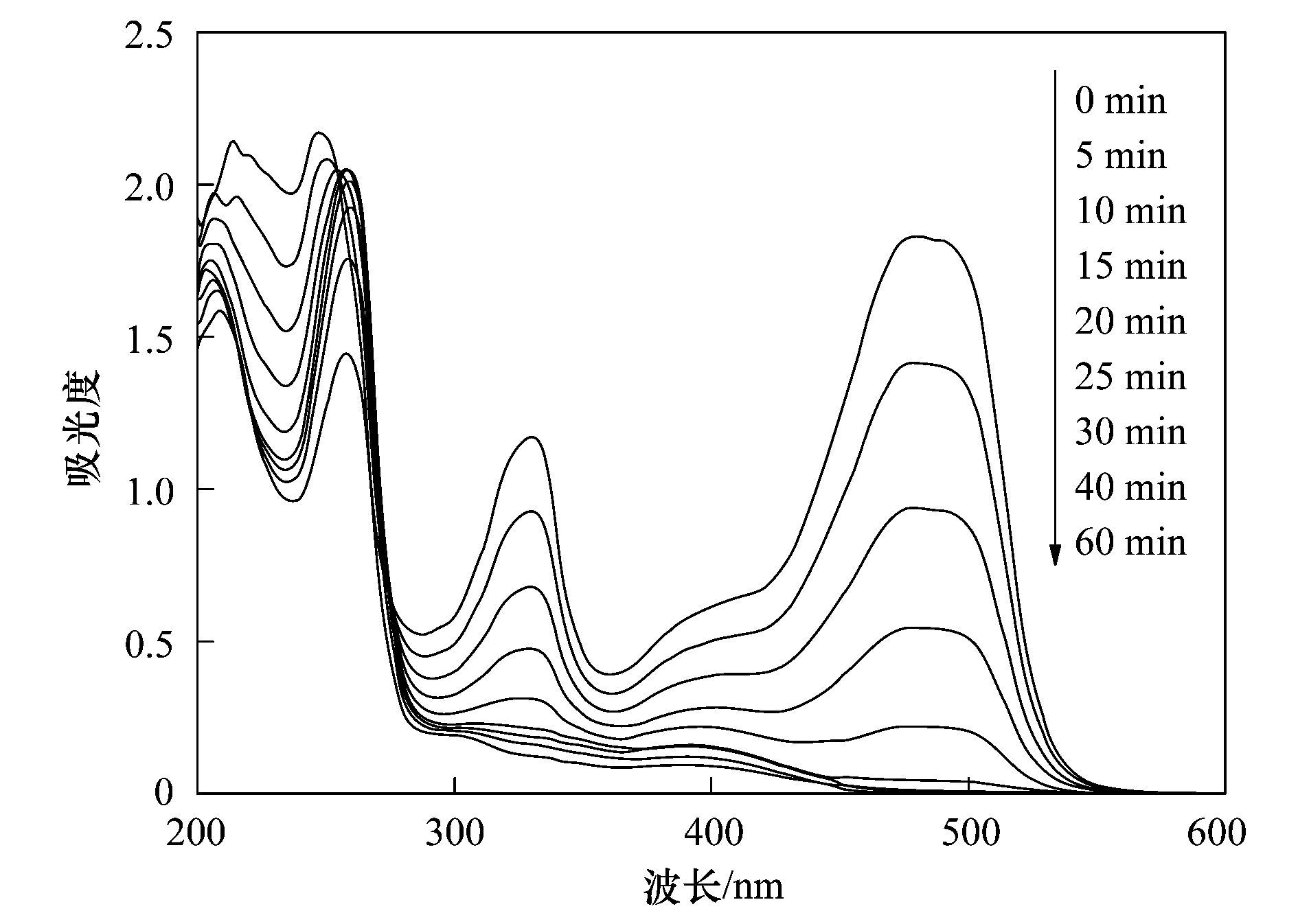

Co/AC活化PMS降解染料OG紫外可见光谱变化,如图 14所示. 可以看出,OG在可见光区有479 nm处特征吸收峰,其代表发色基团偶氮键中的n→π*跃迁[48]; 在紫外光区,主要有330 nm和250 nm处特征吸收峰,分别对应萘环和苯环结构中的π→π*跃迁[49, 50]. 随降解反应进行,位于479 nm和330 nm处特征峰强度不断降低,25 min后特征峰接近消失,表明OG结构中的偶氮键和萘环结构不断被SO4-·氧化; 然而250 nm处代表苯环结构的特征峰下降不明显,原因可能是生成以苯环为主要结构的中间产物,且不易被降解.

|

图 14 OG降解过程紫外可见光谱变化 Fig. 14 UV-Vis spectral changes during OG degradation |

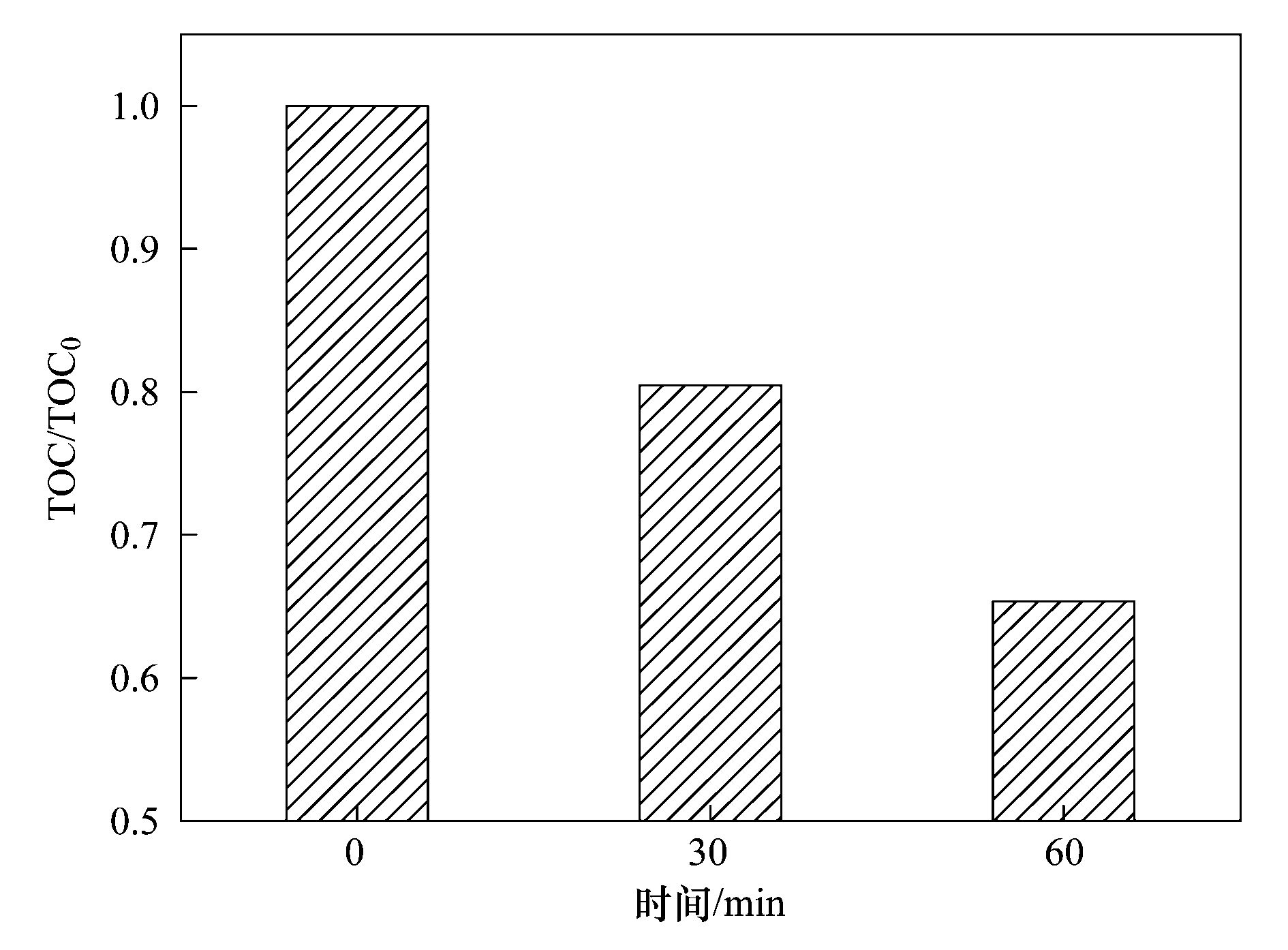

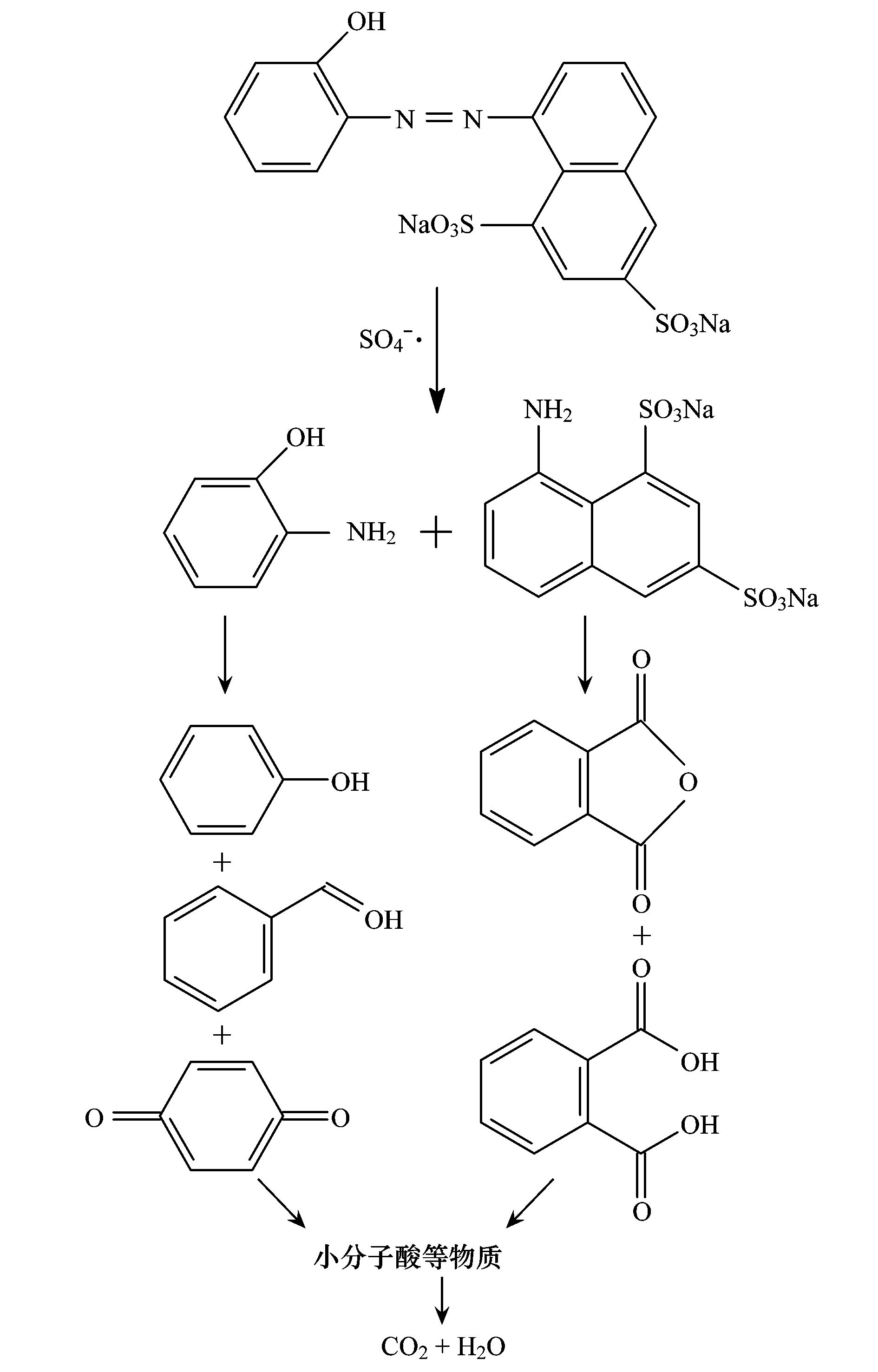

同时由图 15中反应体系TOC变化情况可知,降解60 min后,TOC去除率可达35%. 因此Co/AC活化PMS降解OG不仅具有良好的降解效果,而且具有一定矿化能力. 通过GC/MS对OG降解过程中的中间产物进行分析,检测到的主要中间产物见表 1,可以看出中间产物多以苯环为主要结构,这与光谱分析中结论相吻合; 并由此推测OG降解途径可能为: SO4-·首先氧化染料OG结构中的偶氮键,使得染料脱色并降解为以苯环和萘环为主要结构的芳香族化合物,然后芳香族化合物再被氧化为含氧有机物,进而分解为小分子酸等物质,最后矿化为CO2和H2O,其历程如图 16所示.

|

图 15 Co/AC活化体系中TOC变化 Fig. 15 TOC removal in the Co/AC activation systems |

|

图 16 OG可能的氧化降解途径 Fig. 16 A possible pathway of OG oxidation degradation |

|

|

表 1 GC/MS测得OG降解的中间产物 Table 1 Degradation intermediates of OG determined by GC/MS |

3 结论

(1) 通过浸渍煅烧法制备得到活性炭负载Co3O4的活化剂(Co/AC),并以其活化PMS产生SO4-·自由基降解偶氮染料OG,取得良好效果,并且具有一定矿化能力.

(2) OG降解速率随Co/AC用量、 PMS浓度、 温度的增加而提高,并且在pH范围为4~8时,显示出较高的降解速率. Cl-对活化降解有双重作用,当Cl-浓度较低时抑制降解,而在高浓度时促进降解; SO42-对活化降解具有抑制作用.

(3) Co/AC具有良好的重复使用性能,同时通过紫外可见光谱和GC/MS分析可知,OG在降解过程中,偶氮键和萘环结构均受到一定程度的破坏,而降解中间产物多以苯环为主要结构.

2016, Vol. 37

2016, Vol. 37