2. 工业聚集区污染控制与生态修复教育部重点实验室, 广州 510006

2. Key Laboratory of Pollution Control and Ecosystem Restoration in Industry Clusters, Ministry of Education, Guangzhou 510006, China

微生物燃料电池(microbial fuel cell,MFC)作为一种集污水处理与能源回收为一体的创新型技术,近年来受到国内外学者的广泛关注[1~3]. 已有研究表明,包括铁氰化物、 高锰酸盐、 氧气等在内的多种氧化剂均可作为MFC阴极的电子受体[4, 5].其中,空气中的氧气因其容易获得、 成本低廉、 无二次污染等优势而被作为最常用的电子供体普遍地应用于MFC[5].因此,寻求氧还原活性高的催化剂显得尤为重要.近年来,商业用铂因其高效的催化氧还原反应(ORR)性能而被普遍地应用于MFC阴极催化剂,但是,其高昂的制备成本制约了它商业化的进程,也限制了MFC的进一步发展.因此,研发成本低廉、 ORR催化活性高的阴极催化剂,以期降低Pt的用量甚至完全取代Pt是实现MFC大规模商业化应用过程中的关键性技术.

近年来,制备成本低廉、 稳定性强、 ORR催化活性高的非贵金属催化剂成为MFC领域的热点[6, 7].研究表明,酞菁、 卟啉及其衍生物可用于Fe、 Co、 Ni等过渡金属N4大环化合物的制备,且相关研究已证实M-N4活化位点有很高的电化学活性[8].金属卟啉的大环结构合成繁琐,且易水解.为此,通过将M-N4结构嵌入到多孔碳材料中并高温热解可得M-N-C杂化材料,提高催化剂的活性和稳定性.同时,研究发现碳纳米管具有易制备,环境友好,抗腐蚀能力强,表面性质独特等优势,是一种理想的无金属催化剂材料.纯碳纳米管本身的ORR活性很低,但在其晶格中掺入氮杂原子和铁后,其ORR催化活性得到显著的增强[9].此外,碳纳米管最初是采用电弧法制备的[10].但后来逐步被操作条件更加灵活可控的化学气相沉积(CVD)法所取代.

因此,本研究以醋酸亚铁为铁的前驱物、 三聚氰胺为氮和碳前驱物以及氧化碳为碳的前驱物,通过搅拌混合后,在高纯氮气环境中高温退火,用CVD法制备得到一种新型铁氮掺杂的碳纳米管/纤维复合物.探索出一种成本低廉、 简单有效的阴极氧还原催化剂的制备方法,并通过X射线衍射(X-ray diffraction,XRD)、 拉曼光谱(Raman)、 X射线光电子能谱(X ray photoelectron spectroscopy,XPS)等来表征该催化剂的微观特性,探讨两种不同氧化碳制备的催化剂材料性能差异的原因,为后续研究提供理论基础.与此同时,借助旋转圆-环盘电极(cyclic voltammetry rotating ring-disk electrode RRDE)和循环伏安法(cyclic voltammetry,CV)来评估它们催化氧还原反应(ORR)的活性以及该材料作为MFC阴极催化剂的电化学性能.

1 材料与方法 1.1 材料的制备将三聚氰胺(3.5 g)和醋酸亚铁(1.0 g)在60℃的无水乙醇溶液中搅拌3 h,随后将1 g氧化碳粉(黑珍珠2000或者乙炔炭黑在70%的硝酸中、 80℃预处理8 h)加入上述溶液中,并在60℃下继续搅拌12 h.接着将该混合物在45℃下烘干,剩余固体用于制备铁氮掺杂碳纳米管/纤维复合物:将上述固体在950℃并在氮气保护下煅烧1 h.然后在80℃的0.5 mol ·L-1 H2SO4中处理8 h以去除杂质,将得到的固体再次在同等条件下煅烧.本实验中用黑珍珠2000和乙炔炭黑制备得到的两种复合催化剂分别标记为FeNCB和FeNCC.实验所用试剂均为分析纯.

1.2 MFC运行和组装本实验用的MFC反应器为单式无膜空气阴极结构,按照文献[11]的方式构建. 反应器的宽和高均为2.5 cm,电极间距为3 cm,电极阴极面积为3.14 cm2,有效容积约为18.75 mL.阳极碳毡(北京碳公司)在接种前用酸处理[12].阴极用碳布(3K plain,TORAY),在向水面负载0.5 mg ·cm-2的催化剂,在向空气面涂4层聚四氟乙烯扩散层[13].将由FeNCB和FeNCC为阴极催化剂组装的MFC分别命名为MFC-FeNCB和MFC-FeNCC.

MFC参照文献[11]中实验室续批式培养的方法进行启动和运行.取广东清远某养猪场的底泥预培养3~4 d后作为接种物.以人工模拟废水为营养液[14].将接种物上清液和营养液按照1 ∶1的体积比混合接种于MFC中,然后将回路的外电阻调为1 000 Ω,在30℃的条件下运行.MFC的输出电压采用Keithley 2700采集.当MFC输出电压下降到0.05 V左右时及时更换接种液,循环几次,直至输出电压升至0.1 V以上,视为启动成功.此后,当MFC输出电压下降到0.05 V左右时,此后只更换1 g ·L-1的葡萄糖营养液[15].

1.3 分析测试方法 1.3.1 催化剂的表征催化剂的表面形态采用透射电子显微镜(transmission electron microscopy,TEM)观察.原位铁氮掺杂的碳纳米管/纤维复合物的表面元素组成及官能团采用XPS(Axis UltraDLD,Kratos,England)分析,所有结合能以C 1s自然碳结合能(284.6 eV)进行校准. XRD用来分析催化剂的晶型结构,测试过程是在D8 ADVANCE仪器上实现的. Raman用来分析催化剂结构的缺陷和石墨化程度,测试过程是在Lab-RAM Aramis(法国HORIBA JOBIN YVON公司生产)仪器上实现的,测试范围是800~3 000 cm-2.

1.3.2 电化学性能表征在电化学工作站(CHI 660e,上海辰华)的三电极体系下用CV测试材料电化学性能(-0.8~0.5 V,0.1 V ·s-1).以附着催化剂材料的电极为工作电极,Ag/AgCl作为参比电极,以铂片作为对电极.工作电极的制备:称取4 mg材料,加入10 μL Nafion (质量分数0.5%)和2 mL的无水乙醇,超声分散0.5 h得到墨汁状混合物,然后用微量取液器取10 μL该混合物滴到直径为3 mm的玻碳电极上.随后,在室温下用RRDE测试材料的氧还原电子转移数.电压扫描范围为0.5~-0.8 V,工作电极面积为0.247 5 cm2,扫描速率为0.01 V ·s-1.电解液为中性磷酸盐缓冲溶液[5].

1.4 电池性能的分析计算电池输出电压U可以用采集器(Keithley 2700)直接监测,每10 s采集一个数据,电流计算公式:

I=U/R

式中,U为输出电压,R为外回路电阻(非极化阶段稳定在1 000 Ω).在电池的最大可重复输出电压稳定后几个小时内,利用可变直流电阻箱从5 000~100 Ω调节外回路外阻,采集相应输出电压,并利用欧姆定律计算电流密度和最大功率密度,绘制极化曲线.最大功率密度则由公式计算:

P=U2/(RS)

式中,U为输出电压,R为外回路电阻,S为电极面积.内阻由极化曲线线性部分的斜率估算[16].

1.5 催化剂成本分析计算本实验制备FeNCB所用的三聚氰胺购于成都科龙0.072 元 ·g-1,醋酸亚铁购于阿拉丁70 元 ·g-1,卡博特黑珍珠2000为0.45 元 ·g-1,每次生产FeNCB约为1.89 g,产率为34.36%.则生产FeNCB的材料费37.41 元 ·g-1,20%的铂碳购于麦克林480 元 ·g-1.可以看出相对而言FeNCB是廉价的.

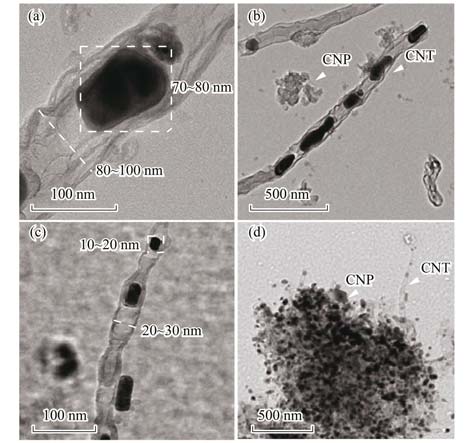

2 结果与分析 2.1 催化剂表征分析 2.1.1 透射电子显微镜分析通过TEM结果(图 1)可知铁被包裹在碳纳米管里面,且复合材料由碳纳米管和碳纳米纤维组成.这些纳米铁颗粒在掺氮碳纳米管的生长过程中被封闭到管内,这与Trasobares提出的碳纳米管生长机理相一致[17]. 从图 1中也可知乙炔炭黑为原料得到的FeNCC碳纳米管(CNT)直径分布为80~100 nm,包含的铁粒径大小分布在70~80 nm[图 1(a)].由黑珍珠2000得到的FeNCB的碳纳米管直径分布在20~30 nm,管中包含铁的粒径大小分布在10~20 nm[图 1(c)].说明不同的氧化碳前驱物可以影响CNT直径和参杂金属粒径的大小.且有研究结果表明,碳纳米管的直径越小,其性能越好[18].可以推断出FeNCB的氧还原催化活性是优于FeNCC的.

| 图 1 FeNCC和FeNCB的TEM图 Fig. 1 TEM images of FeNCC and FeNCB (a)和(b)为FeNCC; (c)和(d)为FeNCB |

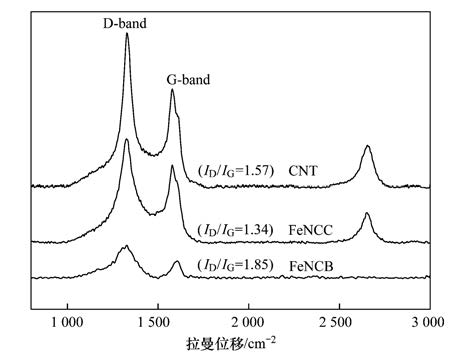

在图 2中拉曼光谱揭示了碳基催化材料的典型特征峰,D-峰和G-峰均是C原子晶体的Raman特征峰,分别在1 300 cm-1和1 580 cm-1附近[19].D-峰描述边缘、 无序碳相等其他形式缺陷,G-峰代表的是晶格中有序排列的sp2杂化的碳原子,其具有拉曼活性E2g对称面内对称振动模式[20].ID/IG是 D-峰和G-峰的强度比,I越小石墨化程度越强[21].由图 2的拉曼光谱测试得到FeNCB比纯的CNT具有更大的I值,这可能是由于氮和铁的掺入或者碳纳米纤维阻碍碳纳米管的直线生长使得形成的碳纳米管有更多的结构缺陷造成的[22].碳纳米管中的石墨堆积缺陷构成了氧吸附位点,是碳基催化剂高催化活性的重要因素[23].FeNCB的G峰强度较弱,且峰较宽,且I值最大说明FeNCB的碳晶体结构破坏得比较严重,所含缺陷最多,为氧提供了更多的接触位点,使得FeNCB的直接氧还原活性突出[24].而FeNCC虽然结构较为完整,但是其碳纳米管直径较大,影响了直接氧还原性能[18].

| 图 2 FeNCB、 FeNCC和CNT的拉曼光谱图 Fig. 2 Raman images of FeNCC,FeNCB and CNT |

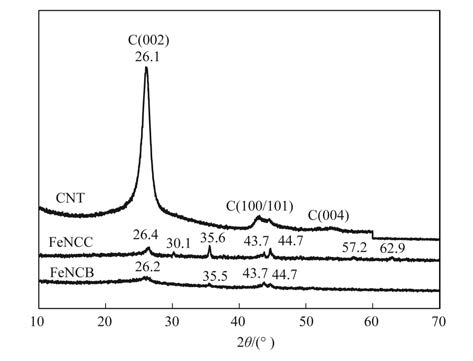

商业CNT以及制备的铁氮掺杂的碳纳米管/纤维复合物的XRD图如图 3所示.2θ位于30.0°、 35.4°、 42.9°、 57.0°、 62.5°的衍射峰分别对应于Fe3O4(JCPDS19-0629)的(220)、 (311)、 (400)、 (511)和(440)晶面,可推断二价铁全部转变成Fe3O4.在2θ角等于26°、 42.5°以及44.5°处的衍射峰分别对应于石墨的(002)、 (100)和(101)的晶面.与不掺杂的商业CNT相比,FeNCB和FeNCC各衍射峰均有不同程度的右移,这是由于氮原子掺杂到碳晶格中破坏晶格的规则性并产生空位所造成的[25]. 商业CNT与各掺杂碳纳米管的(002)及(100/101)衍射峰的半峰宽基本相同,表明所有碳纳米管的管壁上各层的距离基本相同.FeNCB和FeNCC的(002)及(100/101)衍射峰都比商业CNT的衍射峰强度弱,这说明氮的掺入使得碳纳米管结晶程度变差,相对而言是以无定形结构存在,不是纯的CNT.这也符合TEM所看到的掺杂碳纳米管/纤维复合物的结构形态.

| 图 3 FeNCB、 FeNCC和CNT的XRD图 Fig. 3 XRD images of FeNCC,FeNCB and CNT |

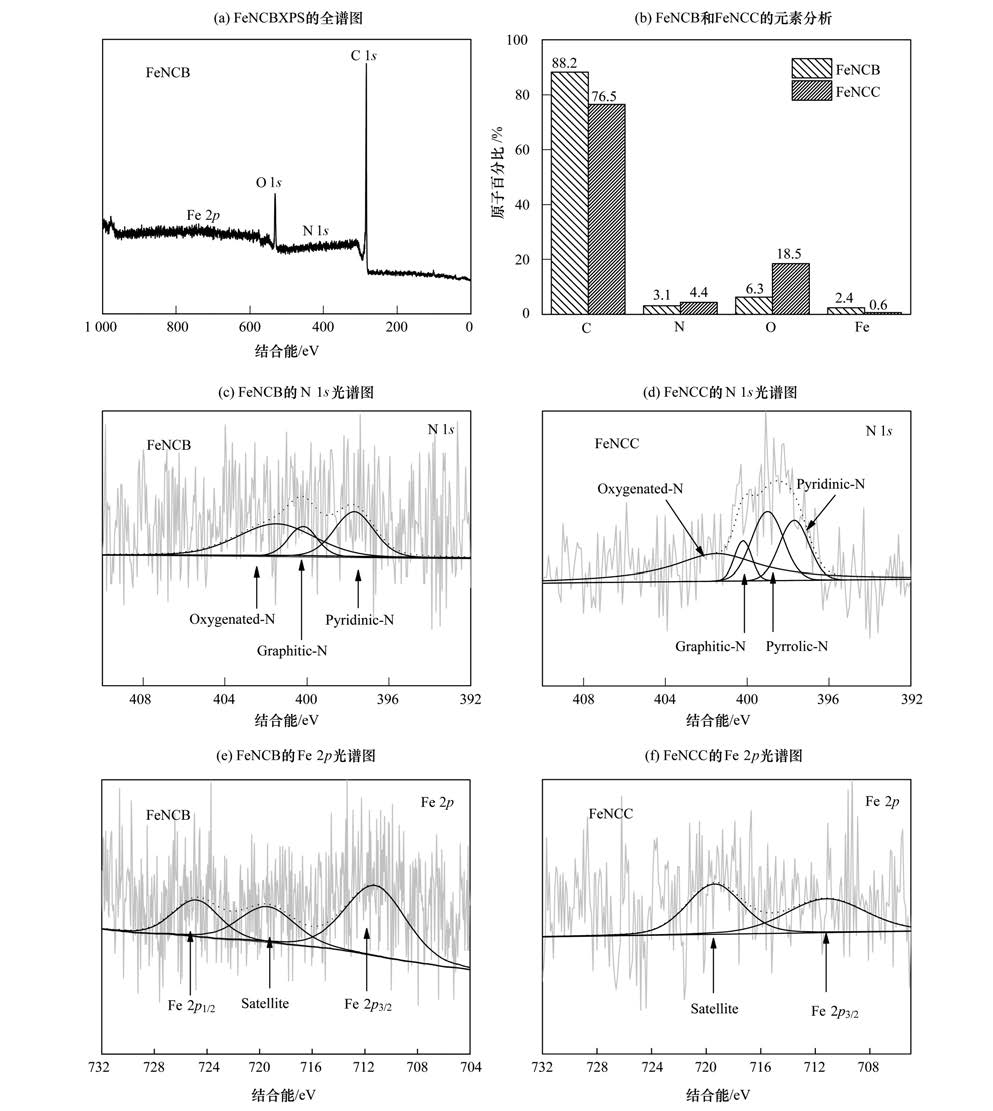

掺杂的碳纳米材料中的氮有4种存在形式:吡啶型氮(397.7 eV)、 吡咯型氮(399.0 eV)、 石墨型氮(400.2 eV)、 氮氧化物(401.5 eV)[21].图 4为FeNCB的XPS图,通过对FeNCB和FeNCC材料的XPS分析,其中FeNCB的石墨型氮和吡啶型氮所占质量分数分别为0.52%和1.08%,FeNCC分别为0.36%和0.97%.其中石墨型氮原子能形成大π键,降低了键能,增强活性,提供更多的化学活性位点,增加氧还原催化性能[26].吡啶型氮原子也对ORR起一定促进作用[27].由于FeNCB的石墨型氮和吡啶型氮含量都高于FeNCC,由此可以推断出FeNCB的性能应该优于FeNCC.一部分铁纳米粒子被封闭在掺氮碳纳米管内部,一部分存在于管外.根据Fe 2p键能所处的位置(Fe 2p3/2=711 eV,Fe 2p1/2=725 eV),可推测出Fe是以氧化物的形式存在.FeNCB、 FeNCC的铁所占质量分数分别为:2.4%和0.6%.当掺铁量较低时,掺铁量的增加能使催化剂形成更多的氧还原催化活性中心,从而使活性随着掺铁量的增加而提高[28].另外,从图 4(b)可知FeNCB的含氧量比FeNCC低3倍,这也可能是影响FeNCC氧还原催化活性的原因,过量的氧富集在碳纳米管表面会占用分子氧的吸附位点从而增加内阻造成吸附过电势,降低氧还原催化活性[29].

| 图 4 FeNCB和FeNCC的XPS分析 Fig. 4 XPS analysis images of FeNCB and FeNCC |

2.2.1 循环伏安分析

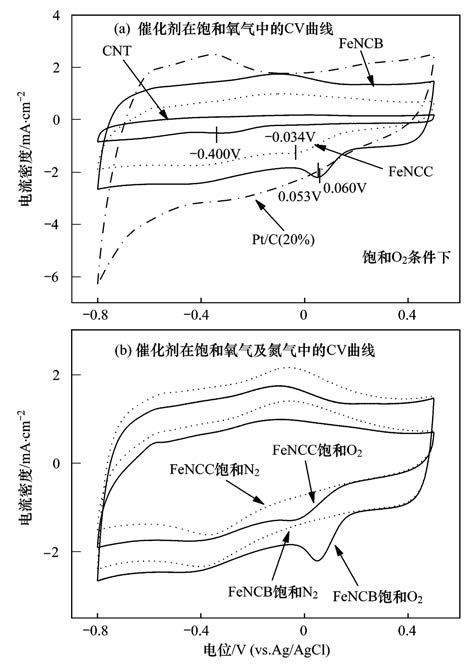

图 5(a)显示,FeNCB的峰还原峰为0.060 V,拐点为0.206 V; Pt/C (20%)的还原峰位置为0.053 V,拐点为0.198 V; FeNCC还原峰位置为-0.034 V,拐点为0.163 V.其中FeNCB的峰是最强且最靠前,说明该材料的氧还原效果最好[30],这与前面材料分析结果一致.FeNCB扫描的面积比Pt/C小,说明电容量没有Pt/C高,可能会在一定程度上影响最终的电池效果.

通过对比饱和溶解氧及饱和氮气条件下的CV曲线[图 5(b)],在饱和溶解氧条件下FeNCB和FeNCC在靠近0.53 V左右都有明显的还原峰,而在饱和氮气条件下该位置没有峰出现,说明该峰为氧气的还原峰.

| 图 5 FeNCB、 FeNCC、 CNT和Pt/C(20%)的循环伏安图 Fig. 5 Cyclic voltammograms of FeNCB,FeNCC,CNT and Pt/C(20%) |

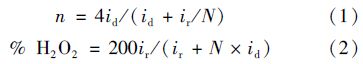

氧气的电催化还原反应存在两种可能的途径,第一种为一个氧分子得到两个电子的二电子反应途径,产物为双氧水; 另一种为一个氧分子得到4个电子的四电子反应途径,产物为水.二电子途径是造成电池效率低下的主要原因,因此氧原子反应在阴极非铂催化剂上是否按四电子反应途径进行,是评价非铂催化剂优劣的一个重要指标.可以根据公式(1)估算氧还原的平均电子转移数,公式(2)估算H2O2的产率[31].

式中,n为电子转移数,id为盘电流,ir是环电流,N是收集系数(0.37)[32].由图 6(a)显示在1 600 r ·min-1下,在0.2~-0.8 V的范围内FeNCB、 FeNCC以及CNT的电子转移数为分别为3.77~3.97、 1.47~3.86和0.7~3.37,FeNCB略高于Pt/C (20%)的电子转移数3.77~3.95,所以FeNCB为四电子反应途径,图 6(b)也给出了相应的H2O2产率,与电子转移数相对应.

在RRDE线性扫描伏安图中,起始电位和半波电位越高、 极限电流越大,催化剂的ORR活性越好.其中,起始电位是最关键的指标,半波电位次之.由图 6(c)可知FeNCC和CNT在1 600 r ·min-1下的起始电位相对于FeNCB与Pt/C依次后移.FeNCB与Pt/C的起始电位几乎一致且FeNCB更靠前,半波电位0.09 V也比Pt/C 0.05 V靠前,说明其ORR活性与Pt/C是相当的.但是极限电流比Pt/C低,也就是电容量比较低与CV得到的结论一致,可能会在一定程度上限制实际电池的效果.

| 图 6 催化剂在1 600 r ·min-1下的RRDE分析 Fig. 6 RRDE analysis images of catalysts at 1 600 r ·min-1 |

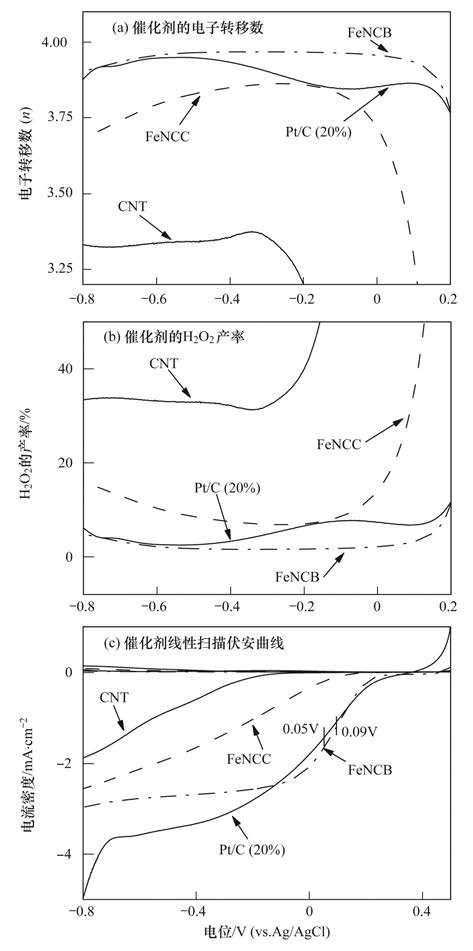

图 7显示MFC-FeNCB的功率密度达到1 212.8 mW ·m-2,高于MFC-Pt/C(20%)的功率密度794.1 mW ·m-2,且远高于MFC-FeNCC的362.4 mW ·m-2. MFC-FeNCB、 MFC-Pt/C (20%)和MFC-FeNCC的开路电势分别为0.855、 0.802和0.698 V.由图 7(c)看出MFC-FeNCB的稳定电压为 (0.500±0.025) V,MFC-Pt/C (20%)的稳定电压为 (0.418±0.025) V,MFC-FeNCC的稳定电压为 (0.300±0.025) V. MFC-FeNCB和MFC-Pt/C (20%)的启动时间分别为51.4 h和54.3 h,相对MFC-FeNCC的80.7 h快很多.MFC-FeNCB和MFC-Pt/C (20%)的内阻约为300 Ω也比MFC-FeNCC的900 Ω小很多,很可能是FeNCC含氧量过多增大了内阻的原因.通过比较可以得出MFC-FeNCB的电池性能略微优于MFC-Pt/C (20%),且显著优于MFC-FeNCC,与以上的材料性能电化学分析结果一致. 另外也可以得出FeNCB的极限电流虽然低于Pt/C (20%),但是这并不起关键的限制作用.

| 图 7 MFC-FeNCB、 MFC-FeNCC和MFC-Pt/C (20%)性能分析 Fig. 7 Performance analysis images of MFC-FeNCB,MFC-FeNCC and MFC-Pt/C (20%) |

实验结果表明,铁氮掺杂的碳纳米管/纤维复合物FeNCB是通过四电子途径实现氧催化还原的,并且以不同的氧化碳为前驱物会影响碳纳米管管径的大小.通过TEM、 CV和电池性能分析证明了小管径的碳管电催化性能优于大管径的碳管[18],即碳材料本身形态会影响ORR催化活性.一般而言,Fe或Co可促进碳管呈现堆叠杯结构的生长,使其具备更高的边缘平面暴露,从而提高ORR催化活性; Ni通常促进竹节结构的CNTs生长,但是竹节状的CNTs一般都是通过两电子途径传递电子[33].对于石墨烯而言,掺氮石墨烯横向尺度大的和结晶度高的是通过四电子途径传递电子.当横向尺寸减小到纳米级时,会明显增加H2O2产量[34].因此,在以后的研究中需要控制碳纳米材料最终的形态[28],以提高催化氧还原活性.

通过对比FeNCB和FeNCC的XPS中氧含量可得,FeNCB中的氧含量比FeNCC低3倍.一般而言,氧在碳材料表面的过量富集会占用分子氧的吸附位点,增大内阻造成吸附过电势,进而降低催化活性[29].本实验的CV曲线和功率密度曲线也进一步印证了这一说法,FeNCC的ORR催化性能低于FeNCB,且MFC-FeNCC的内阻(900 Ω)远高于MFC-FeNCB的内阻(300 Ω).由此可见,控制氧含量是制备氧催化材料时应考虑的关键因素之一.实际操作过程中,可以尽量选择真空干燥代替鼓风干燥的过程,以减少材料氧的含量.

通过对比FeNCB和FeNCC的XPS中氮和铁的含量可知,材料FeNCB中的吡啶氮和石墨氮以及Fe 2p含量都高于FeNCC,并且之后的CV和电池性能的实验也印证了吡啶氮和石墨氮对ORR所起的关键作用[26].也与适当增加铁元素(铁含量低时)使催化剂形成更多的氧还原催化活性中心,进而与提高其ORR活性的研究结果[33]相吻合.

通过RRDE可知,虽然FeNCB电子转移数与20%的Pt/C是相当的,但是其极限电流却小于Pt/C (20%),CV的结果也说明了FeNCB的电容量小于20%的Pt/C.这些相对于Pt/C (20%)的劣势在一定程度上抑制了MFC-FeNCB的产电性能.所以,后续的研究不仅要控制碳材料最终的形态,而且要减少氧的含量,适当增加金属的含量,此外还应当提高催化剂的电容量.可以通过增大材料比表面积以提高电容量,具体可以通过加入一些加热介质ZnCl2或KOH来实现催化剂材料的高微孔和介孔率[35].

如今普遍使用的高氧还原性能的商业铂阴极催化剂,其昂贵的价格制约了MFC的扩大化发展.本实验制备的催化剂其电化学性能与Pt/C (20%)相当且略微优于Pt/C (20%),应用于微生物燃料电池的性能也优于MFC-Pt/C (20%).因此,制备的氧还原性能优异且廉价的FeNCB可以作为MFC放大使用的潜在空气阴极氧还原催化剂.今后可针对其长期运行稳定性和放大实际运行的效果进一步进行研究,以验证FeNCB作为MFC阴极氧还原催化剂的可靠性.

4 结论(1) FeNCB的ORR性能较FeNCC高,是由于复合物中碳纳米管直径更小、 吡啶氮和石墨氮的比例更高、 氧含量更低和铁含量相对较高.

(2)廉价铁氮掺杂的碳纳米管/纤维复合物FeNCB的ORR催化活性与Pt/C (20%)相当,均是通过四电子途径转移电子的,为MFC的商业扩大化提供了基础条件.

(3)不同碳前驱体制备的复合物中碳纳米管管径差异很大,可以通过改变碳前驱体来调控碳纳米管管径大小,从而优化催化剂材料的ORR催化活性.

| [1] | Logan B E, Regan J M. Microbial fuel cells—challenges and applications[J]. Environmental Science & Technology, 2006, 40 (17): 5172-5180. |

| [2] | 孟瑶, 付玉彬, 梁生康, 等. 石油污染物对海底微生物燃料电池性能的影响及加速降解效应[J]. 环境科学, 2015, 36 (8): 3080-3084. |

| [3] | 牟姝君, 李秀芬, 任月萍, 等. 铜离子对双室微生物燃料电池电能输出的影响研究[J]. 环境科学, 2014, 35 (7): 2791-2797 |

| [4] | Feng C H, Ma L, Li F B, et al. A polypyrrole/anthraquinone-2,6-disulphonic disodium salt (PPy/AQDS)-modified anode to improve performance of microbial fuel cells[J]. Biosensors & Bioelectronics, 2010, 25 (6): 1516-1520. |

| [5] | Huang J J, Zhu N W, Yang T T, et al. Nickel oxide and carbon nanotube composite (NiO/CNT) as a novel cathode non-precious metal catalyst in microbial fuel cells[J]. Biosensors & Bioelectronics, 2015, 72 : 332-339. |

| [6] | Wu G, More K L, Johnston C M, et al. High-performance electrocatalysts for oxygen reduction derived from polyaniline, iron, and cobalt[J]. Science, 2011, 332 (6028): 443-447. |

| [7] | 钟铁良, 莫再勇, 杨莉君, 等. 改性石墨烯用作燃料电池阴极催化剂[J]. 化学进展,2013, 25 (5): 717-725. |

| [8] | Hu Y, Jensen J O, Zhang W, et al. Hollow spheres of iron carbide nanoparticles encased in graphitic layers as oxygen reduction catalysts[J]. Angewandte Chemie International Edition, 2014, 53 (14): 3675-3679. |

| [9] | Li Y G, Zhou W, Wang H L, et al. An oxygen reduction electrocatalyst based on carbon nanotube-graphene complexes[J]. Nature Nanotechnology, 2012, 7 (6): 394-400. |

| [10] | Rao C N R, Sen R. Large aligned-nanotube bundles from ferrocene pyrolysis[J]. Chemical Communications, 1998, (15): 1525-1526. |

| [11] | Logan B, Cheng S, Watson V, et al. Graphite fiber brush anodes for increased power production in air-cathode microbial fuel cells[J]. Environmental Science & Technology, 2007, 41 (9): 3341-3346. |

| [12] | Zhu N W, Chen X, Zhang T, et al. Improved performance of membrane free single-chamber air-cathode microbial fuel cells with nitric acid and ethylenediamine surface modified activated carbon fiber felt anodes[J]. Bioresource Technology, 2011, 102 (1): 422-426. |

| [13] | Cheng S A, Liu H, Logan B E. Increased performance of single-chamber microbial fuel cells using an improved cathode structure[J]. Electrochemistry Communications, 2006, 8 (3): 489-494. |

| [14] | Lovley D R, Phillips E J. Novel mode of microbial energy metabolism: organic carbon oxidation coupled to dissimilatory reduction of iron or manganese[J]. Applied and environmental microbiology, 1988, 54 (6): 1472-1480. |

| [15] | 涂丽杏, 朱能武, 吴平霄, 等. 羧基化碳纳米管载铂催化剂对微生物燃料电池阴极氧还原性能的影响[J]. 环境科学, 2013, 34 (4): 1617-1622. |

| [16] | Feng C H, Lv Z S, Yang X S, et al. Anode modification with capacitive materials for a microbial fuel cell: an increase in transient power or stationary power[J]. Physical Chemistry Chemical Physics, 2014, 16 (22): 10464-10472. |

| [17] | Trasobares S, Stephan O, Colliex C, et al. Compartmentalized CNx nanotubes: Chemistry, morphology, and growth[J]. The Journal of Chemical Physics, 2002, 116 (20): 8966-8972. |

| [18] | Thorum M S, Hankett J M, Gewirth A A. Poisoning the oxygen reduction reaction on carbon-supported Fe and Cu electrocatalysts evidence for metal-centered activity[J]. The Journal of Physical Chemistry Letters, 2011, 2 : 295-298. |

| [19] | Liu Z W, Peng F, Wang H J, et al. Phosphorus-doped graphite layers with high electrocatalytic activity for the O2 reduction in an alkaline medium[J]. Angewandte Chemie-International Edition, 2011, 50 (14): 3257-3261. |

| [20] | Yang D S, Bhattacharjya D, Inamdar S, et al. Phosphorus-doped ordered mesoporous carbons with different lengths as efficient metal-free electrocatalysts for oxygen reduction reaction in alkaline media[J]. Journal of the American Chemical Society, 2012, 134 (39): 16127-16130. |

| [21] | Zhang Y W, Ge J, Wang L, et al. Manageable N-doped graphene for high performance oxygen reduction reaction[J]. Scientific Reports, 2013, 3: 2771. |

| [22] | Maldonado S, Stevenson K J. Influence of nitrogen doping on oxygen reduction electrocatalysis at carbon nanofiber electrodes[J]. The Journal of Physical Chemistry B, 2005, 109 (10): 4707-4716. |

| [23] | Qu D Y. Investigation of oxygen reduction on activated carbon electrodes in alkaline solution[J]. Carbon, 2007, 45 (6): 1296-1301. |

| [24] | Geng D S, Liu H, Chen Y G, et al. Non-noble metal oxygen reduction electrocatalysts based on carbon nanotubes with controlled nitrogen contents[J]. Journal of Power Sources, 2011, 196 (4): 1795-1801. |

| [25] | Rao C V, Cabrera C R, Ishikawa Y. In search of the active site in nitrogen-doped carbon nanotube electrodes for the oxygen reduction reaction[J]. The Journal of Physical Chemistry Letters, 2010, 1 (18): 2622-2627. |

| [26] | Niwa H, Horiba K, Harada Y, et al. X-ray absorption analysis of nitrogen contribution to oxygen reduction reaction in carbon alloy cathode catalysts for polymer electrolyte fuel cells[J]. Journal of Power Sources, 2009, 187 (1): 93-97. |

| [27] | Kundu S, Nagaiah T C, Xia W, et al. Electrocatalytic activity and stability of nitrogen-containing carbon nanotubes in the oxygen reduction reaction[J]. The Journal of Physical Chemistry C, 2009, 113 (32): 14302-14310. |

| [28] | Wang D W, Su D S. Heterogeneous nanocarbon materials for oxygen reduction reaction[J]. Energy & Environmental Science, 2014, 7 (2): 576-591. |

| [29] | Matsubara K, Waki K. The Effect of O-functionalities for the electrochemical reduction of oxygen on MWCNTs in acid media[J]. Electrochemical and Solid-State Letters, 2010, 13 (8): F7-F9. |

| [30] | Yang G, Choi W, Pu X, et al. Scalable synthesis of bi-functional high-performance carbon nanotube sponge catalysts and electrodes with optimum C-N-Fe coordination for oxygen reduction reaction[J]. Energy & Environmental Science, 2015, 8 (6): 1799-1807. |

| [31] | Sunarso J, Torriero A A J, Zhou W, et al. Oxygen reduction reaction activity of La-based perovskite oxides in alkaline medium: A thin-film rotating ring-disk electrode study[J]. The Journal of Physical Chemistry C, 2012, 116 (9): 5827-5834. |

| [32] | Jin C, Cao X C, Zhang L Y, et al. Preparation and electrochemical properties of urchin-like La0.8Sr0.2MnO3 perovskite oxide as a bifunctional catalyst for oxygen reduction and oxygen evolution reaction[J]. Journal of Power Sources, 2013, 241 : 225-230. |

| [33] | Matter P H, Wang E, Arias M, et al. Oxygen reduction reaction activity and surface properties of nanostructured nitrogen-containing carbon[J]. Journal of Molecular Catalysis A: Chemical, 2007, 264 (1-2): 73-81. |

| [34] | Li Q Q, Zhang S, Dai L M, et al. Nitrogen-doped colloidal graphene quantum dots and their size-dependent electrocatalytic activity for the oxygen reduction reaction[J]. Journal of the American Chemical Society, 2012, 134 (46): 18932-18935. |

| [35] | Liu X J, Zhou Y C, Zhou W J, et al. Biomass-derived nitrogen self-doped porous carbon as effective metal-free catalysts for oxygen reduction reaction[J]. Nanoscale, 2015, 7 (14): 6136-6142. |

2016, Vol. 37

2016, Vol. 37