大多数的挥发性有机化合物(VOCs)有毒、 有气味、 有致癌性,作为主要的大气污染物之一,VOCs与氮氧化物在紫外线的照射下可发生光化学反应,形成二次有机气溶胶,影响大气能见度,产生光化学烟雾[1],对人体健康产生极大的危害; VOCs作为PM2.5的前驱物,是造成雾霾的元凶之一,今年多次严重影响我国中东部地区的雾霾天气,正越来越多地威胁到公众健康和生存环境. 因此,开展VOCs废气治理技术研究有助于减缓雾霾和大气污染,有助于保护人类健康,目前相关的技术研究已成为环境保护领域的一个热点[2].

催化氧化是一种终端处置技术并且高效、 节能,因此被认为是最具前景的一项污染治理技术[3,4]. 当前的催化氧化处理技术主要以蓄热式催化氧化器为主,同时采用传统的电加热,这种加热方式无针对性、 升降温缓慢、 热量不易散发而易导致催化剂表面烧结与活性组分团聚. 微波加热具有选择性、 速度快、 无滞后性、 操作方便且设备简单等优势,同时微波还能够改变分子间的相互作用力,使化学反应速率更快、 产率更高甚至可以改变产物的性能[5,6]. 因此,以微波加热替换传统电加热,将微波与催化氧化技术相结合应用于污染物治理,将是一种行之有效和具有应用前景的污染治理新技术.

目前,针对单一组分VOCs催化氧化的研究比较多,并取得了良好的效果[7, 8, 9, 10, 11],课题组前期也对此进行了探索研究工作[12, 13, 14, 15],然而实际排放的VOCs废气成分较多,单一组分的研究不能满足实际应用,所以很有必要探讨双组分以及多组分VOCs的微波辅助催化氧化降解. 因此,本研究以TiO2-5A分子筛复合载体负载Cu-Mn-Ce活性组分为催化剂,考察微波和管式炉两种不同加热方式下甲苯、 氯苯混合气体的催化氧化效果,分析催化剂结构变化,探究双组分VOCs相互竞争对降解效率的影响,并从动力学角度分析不同加热方式对降解反应速率的影响. 1 材料与方法 1.1 材料与仪器

5A分子筛、 钛酸丁酯[(CH3(CH2)3O)4Ti],天津市科密欧化学试剂有限公司; 无水乙醇(CH3CH2OH),天津市天力化学试剂有限公司; 硝酸(HNO3),四川西陇化工有限公司; 硝酸铜[Cu(NO3)2 ·3H2O]、 50%硝酸锰[Mn(NO3)2]、 甲苯(C6H5CH3)、 氯苯(C6H5Cl),天津市福晨化学试剂厂; 硝酸铈[Ce(NO3)3 ·6H2O],上海山浦.

FA/JA 型电子天平,上海民桥精密科学仪器有限公司; 101-3AB 型电热鼓风干燥箱,天津市泰斯特仪器有限公司; SX-4-10 型马弗炉,北京科伟永兴仪器有限公司; MCL-2 型微波炉,四川大学无线电系; 管式电阻炉,SK2-1-10H型,沈阳市工业电炉厂; 6890N 型气相色谱仪,美国安捷伦科技公司; V-Sorb 2800P型比表面积(BET)测定仪,北京金埃谱公司; JSM-6510LV 型扫描电子显微镜(SEM),日本电子. 1.2 催化剂的制备与表征

TiO2采用溶胶法制备,然后将120 g 5A分子筛颗粒浸渍于TiO2溶胶中凝胶12 h,其中TiO2与5A分子筛质量比为1 ∶12[15],烘箱烘干后马弗炉内773K下焙烧3 h即可得到纳米TiO2-5A分子筛复合载体. 按5A分子筛 ∶Cu ∶Mn ∶Ce=20 ∶1 ∶1 ∶0.33[12] (质量比),采用传统浸渍法将TiO2-5A分子筛复合载体浸入硝酸铜[Cu(NO3)2·3H2O]、 50%硝酸锰[Mn(NO3)2]及硝酸铈[Ce(NO3)3 ·6H2O]100 mL混合溶液中12 h,373K下干燥12 h,马弗炉中773K高温焙烧4 h制得所需Cu-Mn-Ce/TiO2-5A分子筛催化剂.

催化剂比表面积(BET)采用北京金埃谱公司V-Sorb 2800P型物理吸附仪测定,根据BJH法计算其孔容和孔径分布; 催化剂表面形貌(SEM)采用日本电子株式会社JSM-6510LV型扫描电镜予以观察,在此基础上分析催化剂结构的变化. 1.3 催化氧化性能评价

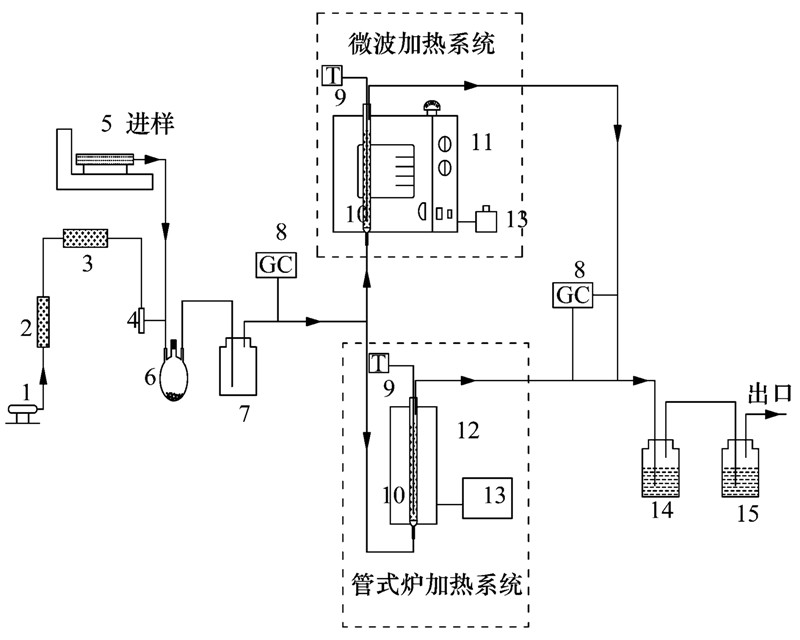

反应装置主要由石英反应器 (Ф28 mm×320 mm)和上下开孔、 功率连续可调的MCL-2型微波炉(2450 MHz)以及SK2-1-10H型管式电加热炉等组成,吸波材料碳化硅颗粒填装在反应器底部而催化剂置于其上,碳化硅与催化剂质量比为1 ∶5[13],具体的实验装置流程如图 1所示. VOCs催化氧化时,空气经过干燥、 吸附过滤后进入蒸发器,同时微量进样器注入甲苯与氯苯的混合液体,VOCs气体在缓冲瓶中充分混合后分别进入微波多模腔和管式炉中进行催化氧化反应,尾气经有机溶剂与碱液吸收净化后排空. 反应器进出口气体中甲苯与氯苯的浓度通过Agilent 6890N型气相色谱仪(配置FID检测器)定量分析,文中T50、 T90和T95分别指目标物转化率达到50%、 90%以及95%时的催化剂床层温度.

| 1. 空气泵; 2.干燥管; 3.活性炭吸附管; 4.转子流量计; 5.微量进样器; 6.气体蒸发器; 7.缓冲瓶; 8.气相色谱仪; 9.热电偶温控仪; 10.石英反应器; 11.微波装置; 12.管式炉; 13.变压器; 14.有机溶剂吸收液; 15.碱吸收液图 1 实验装置示意Fig. 1 Experimental apparatus |

实验在常压、 甲苯与氯苯各自初始浓度2000 mg ·m-3、 空气流量0.08 m3 ·h-1条件下考察了微波和管式炉加热方式下单组分甲苯、 氯苯和双组分混合时的催化氧化效果.

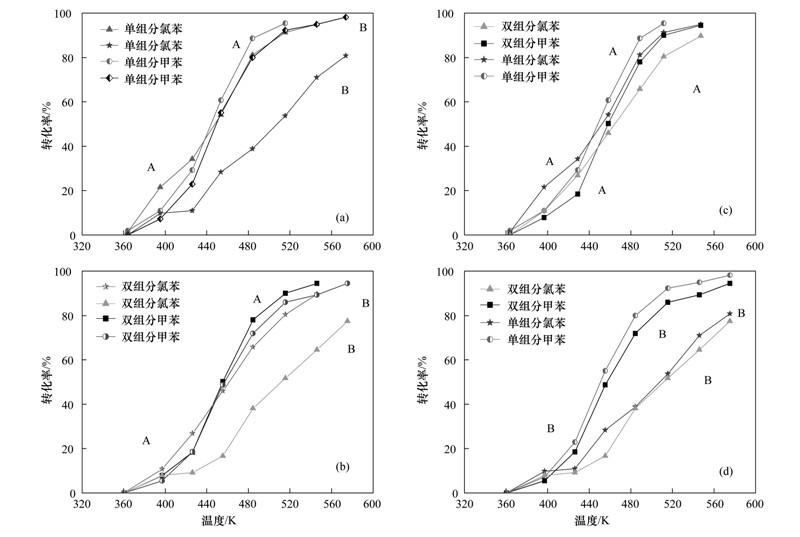

由图 2(a)可见,对于单组分VOCs,微波加热下甲苯T95为513 K,氯苯T95为547 K,其完全氧化温度比甲苯高出34 K,说明氯苯比甲苯更难氧化,这与氯与苯环的结合键能大于甲基与苯环的结合键能有关; 管式炉加热下甲苯T95为546 K,比微波加热高出33 K,而氯苯的转化率则明显降低,573 K下也只有80%的转化率,低于微波的95%,对比发现,微波加热明显提高了VOCs的氧化效率.

| A.微波; B.管式炉图 2 不同加热方式对VOCs去除率的影响Fig. 2 Influence of different heating modes on VOCs removal efficiencies

|

从图 2(b)可以看出,对于双组分VOCs,微波加热下双组分甲苯和氯苯的转化率在513K下分别为90%和80%,而管式炉加热下甲苯和氯苯的转化率为85%和51%,微波加热效果好于管式炉加热,尤其是显著提高了氯苯的转化率近30%. 相关研究表明,微波可以加速许多化学反应,可以使某些在传统加热条件下不发生的反应得以实现[16],或使一些通常条件下不易发生的反应迅速发生[17],还可以提高有机、 无机化学反应速率[18]. 催化活性组分铜、 锰颗粒因微波穿透损失可形成“局部热点”[19],从而在床层温度整体不高的情况下提高了甲苯、 氯苯的转化率. 此外,微波对化学反应的作用机制是非常复杂,除微波的“热效应”[20]以外,微波的“偶极极化效应”可使极性化合物分子高速振动,从而降低反应活化能而促进氧化反应; 氯苯的极性较强,所以受微波“非热效应”[21]影响大,甲苯极性较小而转化率提高幅度较小.

图 2(c)、 2(d)对比了微波辅助和管式炉加热方式下单、 双组分VOCs的催化氧化转化率,可见无论何种加热方式,相比于单组分VOC,双组分中甲苯和氯苯的转化率均有3%~12%的下降,而甲苯的转化率始终高于氯苯. 分析认为,目标物首先要吸附于催化剂上才能被反应,由于二者在催化剂上发生竞争吸附,使得各自的吸附效果都下降,从而使得氧化效果减弱.

表 1给出了微波和管式炉加热下单、 双组分VOCs的起始转化温度(T50)和完全转化温度(T95). 可以看出,微波加热下,双组分中甲苯T95为546 K,此时氯苯的转化率为90%; 管式炉加热下,双组分中甲苯T95为578 K,此时氯苯只有76%的转化率. 可见相同转化率下,微波加热明显降低了氧化反应温度; 相同的反应温度下,相比于管式炉加热,微波加热提高了甲苯的转化率5%左右,提高了氯苯的转化率29%~38%. 实验过程中,电炉功率为44~128 W,而微波功率为18~58 W,微波加热在提高VOCs转化率和降低氧化反应温度的同时也明显减少了反应能耗. 与常规电加热方式相比,微波加热一般可以节电30%~50%[22]. 分析认为,微波以光速渗入物体内部,由电子、 离子的移动或缺陷偶极子的极化而被吸收转变成热量,形成物料内外部整体加热的效果,大大降低了热损失,可达到快速加热与节能的作用.

| 表 1 不同加热方式下甲苯、 氯苯转化效率对比/K Table 1 Conversion rates of toluene and chlorobenzene under different heating modes/K |

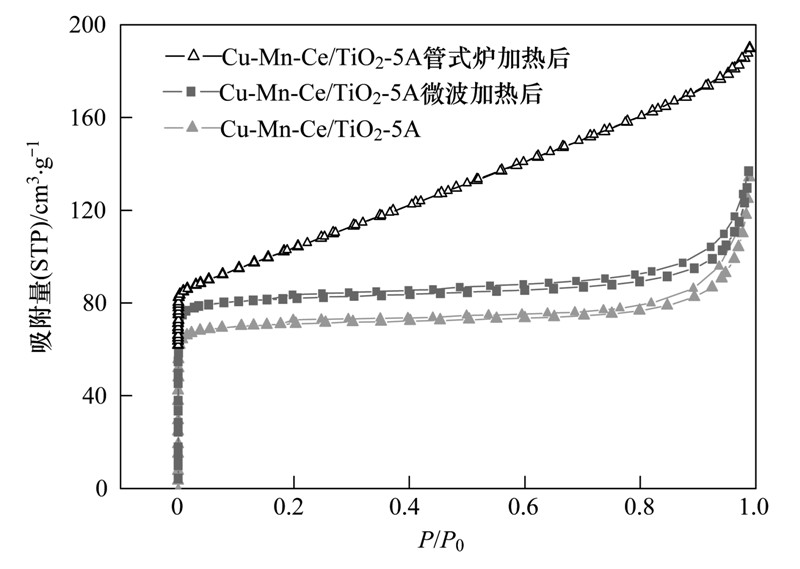

实验测定了催化剂的比表面积(BET)及孔径分布(图 3),以此分析催化剂结构的变化. 由图 3可知,微波加热反应前后Cu-Mn-Ce/TiO2-5A催化剂的氮气吸附-脱附等温线属于Gibbs吸附等温线Ⅳ型曲线,具有多分子层吸附现象[23],表明催化剂中孔吸附剂上吸附质与吸附剂间存在较强的亲和力. 在P/P0为0.2~1.0的范围内有一个典型的H4型滞留回环,说明催化剂具有介孔孔道[24]. 管式炉加热反应后催化剂的氮气吸附-脱附等温线属于Gibbs吸附等温线Ⅱ型曲线,没有出现滞留回环现象,说明催化剂经管式炉加热后结构明显改变.

| 图 3 催化剂吸附-脱附等温线Fig. 3 Adsorption-desorption isotherms of the catalysts |

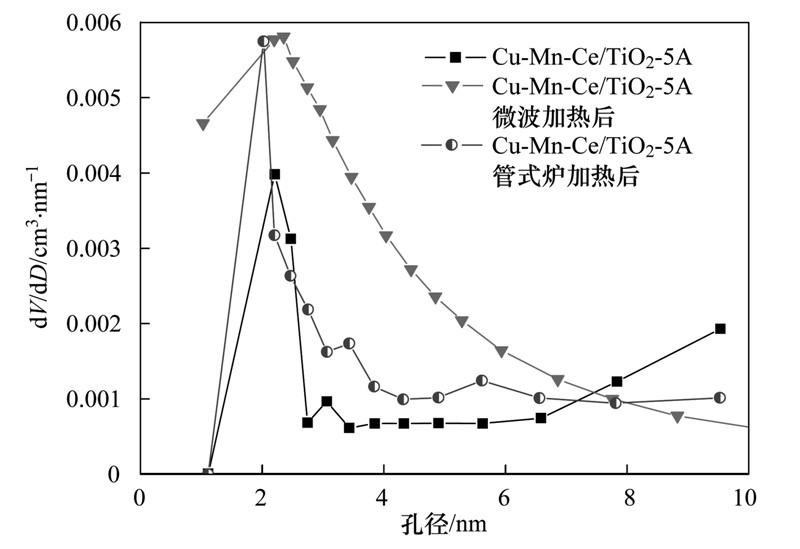

图 4表明,微波和管式炉加热反应前后的催化剂孔径都比较窄,介于1~10 nm,但管式炉加热反应后催化剂孔径整体上升,平均孔径4.83 nm,相比微波加热和反应前催化剂都有明显增大. 从表 2可 以看出,管式炉加热反应后的催化剂比表面积明显增大,孔径增大,微孔几近消失,推测在管式炉加热反应时放出的热量来不及散失,使得催化剂组成发生烧结和团聚现象,改变了催化剂孔道结构,从而影响催化剂活性而降低了VOCs的转化率.

| 图 4 催化剂孔径分布Fig. 4 Pore size distributions of the catalysts |

| 表 2 不同催化剂的比表面积和孔结构参数Table 2 Specific surface areas and porosity parameters of different catalysts |

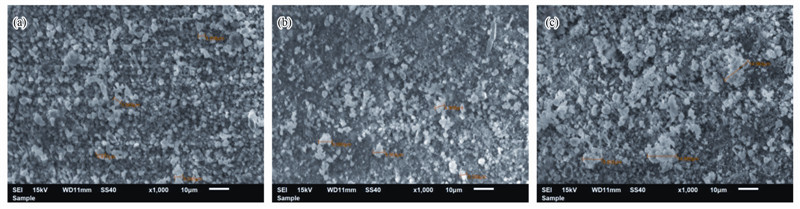

通过对催化剂进行SEM表征,由图 5(a)可知新制备的Cu-Mn-Ce/TiO2-5A催化剂表面活性组分颗粒尺寸集中在3.7~4.6 μm之间,微波加热反应后活性组分颗粒尺寸集中在3.3~6.6 μm之间[图 5(b)],管式炉加热后催化剂颗粒增大到9.8~15 μm[图 5(c)],表明微波加热对催化剂结构影响甚小,活性组分颗粒在微波辐照下未发生移动与团聚. 微波的体加热比管式炉加热更有利于保持催化剂活性组分的均匀分布与结构的稳定性,从而保持良好的催化氧化效果,图 2的实验结果有力地支持了这一结论.

| 图 5 催化剂SEM照片Fig. 5 SEM images of the catalysts |

为了进一步研究两种加热方式对VOCs催化氧化反应速率、 反应活化能以及化学反应速率常数的影响,实验进行了双组分VOCs反应动力学分析,详细计算方法参见文献[25]. 2.3.1 反应级数计算

甲苯催化氧化反应速率方程可表示为:

反应速率的计算式为:

微波加热和实验反应温度453 K下,根据不同甲苯进口浓度下的反应转化率,依据上述公式可求出对应的反应速率,计算结果如表 3所示.

| 表 3 反应速率随甲苯进口浓度的变化Table 3 Change of reaction rate versus C7H8 concentration |

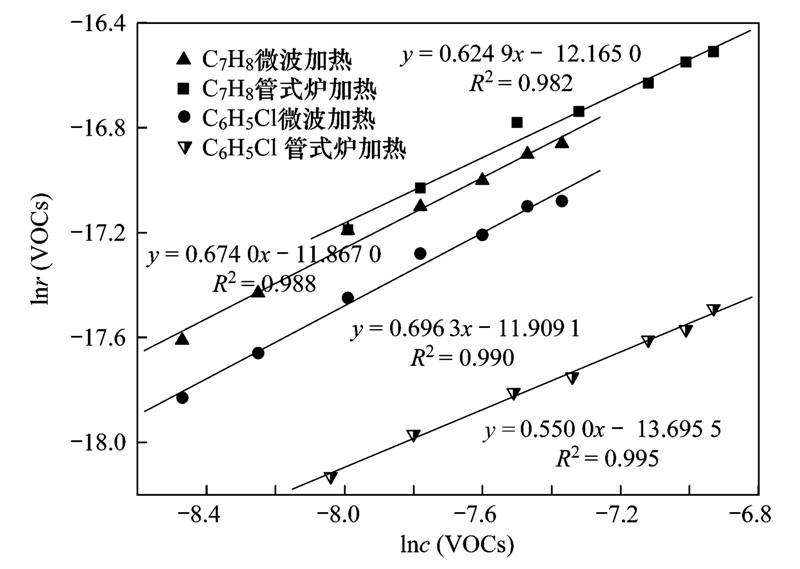

以甲苯进口浓度的自然对数lncC7H8为横坐标,反应速率的自然对数lnrC7H8为纵坐标作图,可计算分析甲苯氧化反应的级数. 采用同样的方法对微波加热下氯苯,管式炉加热下甲苯和氯苯进行反应级数计算,相关结果一并如图 6所示.

| 图 6 VOCs进口浓度对反应速率的影响Fig. 6 Effects of VOCs concentration on reaction rate |

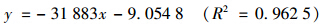

由图 6的线性回归处理可知,微波加热下甲苯、 氯苯的数学模型为:

由模型公式可知,甲苯与氯苯的反应级数分别为0.674和0.6249.

管式炉加热下甲苯、 氯苯的数学模型为:

可知,甲苯与氯苯的反应级数分别为0.6963和0.5500. 2.3.2 反应活化能及反应数率常数计算

由Arrhenius方程:

可得:

设反应速率方程为:

两边取对数,有:

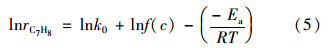

| 图 7 不同加热方式下VOCs阿仑尼乌斯曲线Fig. 7 Arrhenius plots for VOCs oxidation under different heating modes |

微波加热下,对lnr和1/RT进行线性回归,根据甲苯进口体积分数为550×10-6,空速为900 h-1时测得的反应温度对甲苯去除效率的影响,计算求得反应速率如表 4所示.

| 表 4 不同反应温度下甲苯反应速率的变化Table 4 Reaction rate changes of C7H8 at different reaction temperatures |

由此得到数学模型:

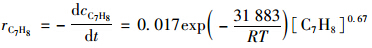

因此,甲苯氧化反应的活化能Ea=31883 J ·mol-1,lnk0+lnf(c)=-9.0548,得k0=0.017 mol ·(mL ·s)-1,故反应速率rC7H8=0.017exp(-31883/RT).

综上,微波加热下Cu-Mn-Ce/TiO2-5A催化剂催化氧化甲苯的反应动力学方程为:

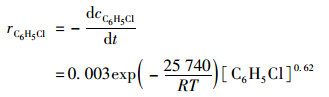

采用同样的方法对微波加热下氯苯催化氧化,管式炉加热下甲苯、 氯苯的催化氧化进行阿仑尼乌斯方程计算和曲线回归,所得结果如图 7所示,相应的阿仑尼乌斯参数归纳总结于表 5.

| 表 5 不同加热方式下双组分VOCs催化氧化反应动力学参数Table 5 Kinetic characteristics for catalytic oxidation of two-component VOCs by different heating modes |

计算可知,微波加热下Cu-Mn-Ce/TiO2-5A催化剂催化氧化氯苯反应动力学方程的最终形式为: rC6H5Cl= - dcC6H5Cl dt = 0.003exp - 25740 RT [C6H5Cl]0.62

同样,管式炉加热下Cu-Mn-Ce/TiO2-5A催化剂催化氧化甲苯和氯苯反应动力学方程的最终形式为:

由表 5可知,微波加热和管式炉加热下,双组分甲苯的催化氧化反应活化能分别为31883 J ·mol-1和34029 J ·mol-1,前指因子k0分别为0.017 mol ·(mL ·s)-1和0.003 mol ·(mL ·s)-1; 双组分氯苯的催化氧化反应活化能分别为25740 J ·mol-1和27190 J ·mol-1,前指因子k0分别为0.035 mol ·(mL ·s)-1和0.001 mol ·(mL ·s)-1. 分析可知,相对于管式炉加热,微波加热明显提高了双组分VOCs甲苯和氯苯的反应速率常数,加快了氧化反应的进行,同时降低了氧化反应所需的活化能,使得反应可在更低的温度下得以进行. 郑诗礼等[26]的研究表明,常规SO2的碳热还原反应在800℃以上反应才比较明显,需要很高的活化能,Cooney等[27]计算的高温下碳还原一氧化氮的活化能为64kJ ·mol-1,而马双忱等[28]利用微波辐照活性炭床进行脱硫脱硝动力学的研究,发现高温反应区SO2的反应表观活化能为30.69 kJ ·mol-1,NO的反应表观活化能为24.06 kJ ·mol-1,微波热效应降低了反应活化能,促进了脱除反应的进行. 3 结论

(1)微波加热下甲苯、 氯苯的氧化去除效果好于管式炉加热,同时明显降低了工艺处理的能耗.

(2)双组分甲苯和氯苯在Cu-Mn-Ce/TiO2-5A催化剂活性点位上的吸附竞争使得各自转化效率低于单组分; 氯基和苯环结合键能大于甲基与苯环结合键能,使得氯苯的转化率低于甲苯.

(3)微波加热下催化剂孔结构和活性组分颗粒的分布保持稳定,从而保证了催化剂的催化氧化性能.

(4)动力学分析表明,微波与管式炉加热催化氧化甲苯和氯苯的反应均属于准一级反应. 与管式炉加热相比,微波加热降低了甲苯和氯苯的反应活化能,同时提高了甲苯和氯苯的反应速率常数. 微波辅助催化氧化VOCs高效而节能,具有一定的开发应用前景.

| [1] | Li W B, Wang J X, Gong H. Catalytic combustion of VOCs on non-noble metal catalysts[J]. Catalysis Today, 2009, 148 (1-2): 81-87. |

| [2] | 黎维彬, 龚浩. 催化燃烧去除 VOCs 污染物的最新进展[J]. 物理化学学报, 2010, 26 (4): 885-894. |

| [3] | Li X, Wang L J, Xia Q B, et al. Catalytic oxidation of toluene over copper and manganese based catalysts: Effect of water vapor[J]. Catalysis Communications, 2011, 14 (1): 15-19. |

| [4] | Zimowska M, Michalik-Zym A, Janik R, et al. Catalytic combustion of toluene over mixed Cu-Mn oxides[J]. Catalysis Today, 2007, 119 (1-4): 321-326. |

| [5] | 金钦汉, 戴树栅, 黄卡玛. 微波化学[M]. 北京: 科学出版社, 1999. 1-5. |

| [6] | Roussy G, Thiebaut J M, Souiri M, et al. Controlled oxidation of methane doped catalysts irradiated by microwaves[J]. Catalysis Today, 1994, 21 (2): 349-355. |

| [7] | 邹学军, 李新勇, 曲振平, 等. Si掺杂TiO2纳米管阵列制备、表征及其光催化氧化降解室内典型VOCs[J]. 环境科学, 2011, 32 (12): 3694-3698. |

| [8] | Wang X Y, Kang Q, Li D. Catalytic combustion of chlorobenzene over MnOx-CeO2 mixed oxide catalysts[J]. Applied Catalysis B: Environmental, 2009, 86 (3-4): 166-175. |

| [9] | 李吉花, 蒋毅, 王娟芸, 等. 用于苯催化燃烧的Cu—Mn-O/Ce/γ-Al2O3-TiO2催化剂[J]. 应用化学, 2010, 27 (2): 137-141. |

| [10] | Finocchio E, Ramis, G, Busca, G. A study on catalytic combustion of chlorobenzenes[J]. Catalysis Today, 2011, 169 (1): 3-9. |

| [11] | Ma W J, Huang Q, Xu Y, et al. Catalytic combustion of toluene over Fe-Mn mixed oxides supported on cordierite[J]. Ceramics International, 2013, 39 (1): 277-281. |

| [12] | 张钰彩, 卜龙利, 王晓晖, 等. 微波加热下苯的催化氧化性能研究[J]. 环境科学, 2012, 33 (8): 2759-2765. |

| [13] | 王晓晖, 卜龙利, 刘海楠, 等. 碳化硅协同分子筛负载型催化剂微波辅助催化氧化甲苯性能[J]. 环境科学, 2013, 34 (6): 2107-2115. |

| [14] | Bo L L, Liao J B, Zhang Y C, et al. CuO/zeolite catalyzed oxidation of gaseous toluene under microwave heating[J]. Frontiers of Environmental Science & Engineering, 2013, 7 (3): 395-402. |

| [15] | 刘海楠, 卜龙利, 王晓晖, 等. 二氧化钛复合型催化剂制备及其微波辅助催化氧化甲苯性能[J]. 环境科学学报, 2013, 33 (6): 1720-1727. |

| [16] | 许家喜. 微波与有机化学反应的选择性[J]. 化学进展, 2007, 19 (5): 700-712. |

| [17] | Senise J T, Jermolovicius L A. Microwave chemistry-A fertile field for scientific research and industrial applications[A]. In: Proceedings of Microwave and Optoelectronics Conference, 2003. IMOC 2003. Proceedings of the 2003 SBMO/IEEE MTT-S International. Vol. 3[C]. Foz do Iguacu, Brazil: IEEE, 2003. |

| [18] | Whittaker A G, Mingos D M P. The application of microwave heating to chemical syntheses [J]. Journal of Microwave Power and Electromagnetic Energy, 1994, 29 (4): 195-220. |

| [19] | Bo L L, Zhang Y B, Quan X, et al. Microwave assisted catalytic oxidation of p-nitrophenol in aqueous solution using carbon-supported copper catalyst[J]. Journal of Hazardous Materials, 2008, 153 (3): 1201-1206. |

| [20] | 黄卡玛, 刘永清, 唐敬贤, 等. 电磁波对化学反应的非热作用及其在电磁生物非热效应机理研究中的意义[J]. 微波学报, 1996, 12 (2): 126-132, 146. |

| [21] | Banik S, Bandyopadhyay S, Ganguly S. Bioeffects of microwave-a brief review[J]. Bioresource Technology, 2003, 87 (2): 155-159. |

| [22] | 杨洲, 段洁利. 微波干燥及其发展[J]. 粮油加工与食品机械, 2000, (3): 5-8. |

| [23] | Centeno M A, Paulis M, Montes M, et al. Catalytic combustion of volatile organic compounds on Au/CeO2/Al2O3 and Au/Al2O3 catalysts[J]. Applied Catalysis A: General, 2002, 234 (1-2): 65-78. |

| [24] | 李翠平, 赵瑞红, 郭奋, 等. 负载Ni金属有序介孔氧化铝催化剂的制备及表征[J]. 物理化学学报, 2007, 23 (2): 157-161. |

| [25] | 李鹏. 新型Cu-Mn/TiO2苯类催化燃烧催化剂的研制及活性研究[D]. 湘潭: 湘潭大学, 2007. 33-37. |

| [26] | 郑诗礼, 杨松青, 等. 碳热还原二氧化硫的热力学平衡验证[J]. 环境化学, 1997, 16 (4): 300-305. |

| [27] | Cooney D O. Modeling the microwave catalyzed char reactor[J]. Carbon, 1991, 29: 185. |

| [28] | 马双忱, 姚娟娟, 金鑫, 等. 微波辐照活性炭床脱硫脱硝动力学研究[J]. 中国科学E辑:技术科学, 2011, 41 (9): 1234-1239. |

2014, Vol. 35

2014, Vol. 35