2. 清华大学深圳研究生院, 深圳 518055

2. Graduate School at Shenzhen, Tsinghua University, Shenzhen 518055, China

随着城市的发展,旧城区的改建扩建,城市排水管网问题逐渐暴露出来. 截止到2011年底,我国城市排水管道总长度已达41.4万km(中华人民共和国国家统计局,2011). 由于缺少规范的维护管理,许多管道出现了结构性或功能性的缺陷. 缺陷类型有渗漏、 变形、 断裂、 表面腐蚀、 支管错接、 树根植入、 管底沉淀物等. 管道修复是解决管道缺陷问题最直接的方法,可分为开挖修复和非开挖修复. 随着城市交通压力不断加大和开挖修复成本的增加,非开挖修复逐渐成为管道修复的一个新手段. 许多管道没有完全损坏,通过针对管道局部缺陷进行原位修复,便可恢复管道的功能. 国内外学者对不同缺陷的管道进行评价[1, 2, 3, 4],结果表明大多数破损管道只存在局部缺陷,因此,局部修复是一种经济有效的污水管道修复方法.

不锈钢套管法是近年来在加拿大、 日本、 德国等出现的一种新颖非开挖管道内衬修复技术. 不锈钢套管的主体是由不锈钢管和密封橡胶组成. 修复过程是由专用修补器将不锈钢管导入管道缺陷处,对修补器充气,待不锈钢套管紧贴管壁之后对修补器放气,由于不锈钢管带有单向锁扣,张开后无法弹回,便可内衬于缺陷处. 加拿大Link-Pipe公司使用的不锈钢发泡筒技术[5]采用不锈钢316L,耐腐蚀性强,但价格昂贵. 这类局部修复方法由于成本较高,施工技术较为复杂,目前在国内还较难推广. 因此,寻找耐腐蚀性强且价格相对便宜的不锈钢对于此类修复方法在国内的推广具有重要意义. 国内外对污水管道内的腐蚀研究主要集中在对管道本身的腐蚀,如学者进行混凝土管的腐蚀研究等[6]. 而对不锈钢的研究则主要集中在某些因素的变化对不锈钢耐腐蚀性的影响,如氯离子的浓度变化对不锈钢的耐腐蚀性的影响[7]等. 也有一些学者报道关于不锈钢在海水中的腐蚀[8, 9, 10]. 只有少量文献报道关于不锈钢在实际污水中的腐蚀[11, 12]. 本研究自制了一个模拟实际污水管道状况的反应器,选用市场上常用的3种不锈钢作为对象,分析不锈钢在模拟污水管道环境下的腐蚀情况.

1 材料与方法 1.1 材料

选取不锈钢201(1Cr17Mn6Ni5N)、 不锈钢304(0Cr18Ni9)、 不锈钢316L(00Cr17Ni14Mo2)这3种不锈钢. 将试样加工成直径10 mm,厚5 mm的圆片,一面焊接铜导线,用环氧树脂封装并露出另外一面,面积为0.78 cm2[13]. 试验前试样先用1 500号砂纸沿同一方向打磨,再用2 000号砂纸垂直方向打磨,随后用去离子水清洗、 风干、 丙酮擦拭除油,最后再用去离子水清洗3次.

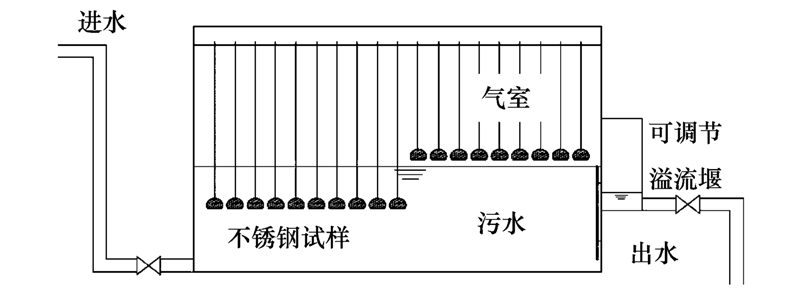

1.2 试验方法如图 1为模拟管道环境反应器示意. 反应器为长方体,尺寸为:长800 mm×宽400 mm×高500 mm. 反应器的进水为北京市肖家河污水处理厂的进水,出水由一个可调节高度的溢流堰排出,每隔2 d调节溢流堰高度. 反应器中水温为22.5~25.4℃,pH为7.7~8.1. 污水中主要污染物浓度:COD、 Cl-、 SO2-4分别为250~350、 71.6~164、 75.2~131 mg ·L-1. 反应器内上部气室中H2S含量约为69×10-3 mg ·L-1. 3种不锈钢每种8个共计24个试样,由两种长短不同的挂绳悬挂在污水中. 当溢流堰处于高位时,所有试样会全部浸没在污水中; 当溢流堰处于低位时,挂绳较短的试样则会暴露在污水上方的气室中. 由此试验分为两种条件:每种不锈钢4个试样整个周期全部浸没在污水中(后简称全浸条件); 每种不锈钢4个试样是以2 d为周期交替浸没在污水或暴露在上部气室中(后简称交替浸没条件). 分别于第7、 14、 21、 56 d进行动电位测试,第56 d进行EIS测试和电子显微镜扫描.

| 图 1 模拟管道反应器示意

Fig. 1 Diagram of simulated sewage pipe reactor

|

电化学测试选用Potentiostat/Galvanostat Model27A 恒电位仪,采用三电极系统,辅助电极选用石墨惰性电极,参比电极选用选用饱和甘汞电极,工作电极为不锈钢试样. 动电位扫描速率为1 mV ·s-1,自开路电位下250 mV向上扫描.

2 结果与讨论 2.1 腐蚀电位

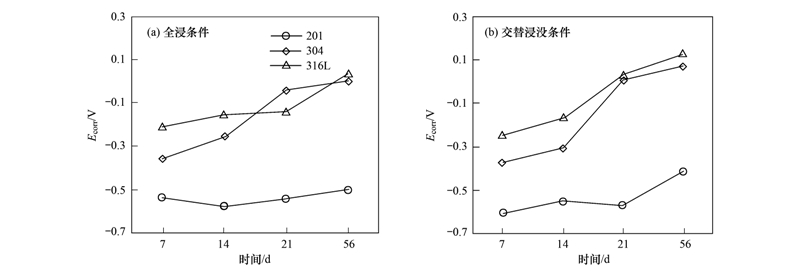

本研究选择Tafel直线外推法[14,15]测定几种不锈钢的腐蚀电位(Ecorr)和腐蚀电流(icorr). 对动电位数据进行分析,得出两种条件下不锈钢的腐蚀电位和腐蚀速率. 图 2为3种不锈钢在全浸条件和交替浸没条件下的腐蚀电位.

由图 2可看出,随着时间的延长,Ecorr逐渐增大. 由于随着时间增加,表面发生腐蚀,形成腐蚀膜,阻碍了腐蚀. 3种不锈钢的Ecorr增长有一定波动,这是因为不锈钢的腐蚀电位需要较长的时间才能达到稳定[9, 10]. 在全浸条件下,304和316L的Ecorr相近,都明显大于201. 说明304和316L的耐腐蚀性相近,都明显优于201; 交替浸没条件下的不锈钢试样也可得到相同的规律.

| 图 2 两种条件下不锈钢腐蚀电位

Fig. 2 The Ecorr of stainless steel under two different conditions

|

分析两图可看出,第56 d交替浸没条件下的不锈钢的腐蚀电位均大于全浸条件下的腐蚀电位. 分析可能是由于在交替浸没条件下比在全浸条件下,表面更容易产生生物膜. 一些学者报道生物膜的存在能够减缓水样对金属的腐蚀[16, 17, 18, 19]. 说明在实际管道中,交替接触污水管道气体和污水能提高不锈钢的耐腐蚀性.

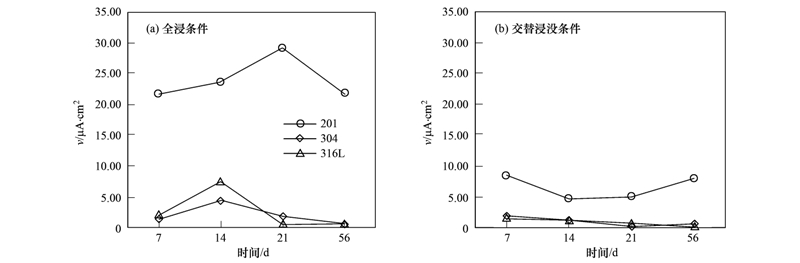

2.2 腐蚀速率腐蚀电位是从热力学的角度分析腐蚀的可能性,即金属的耐腐蚀程度. 而腐蚀电流则能直接反映金属的腐蚀速率. 如图 3分别为不锈钢在两种条件下的腐蚀速率.

| 图 3 两种条件下的不锈钢腐蚀速率

Fig. 3 Corrosion rate of stainless steel under two different conditions

|

由图 3可看出在全浸条件下,201的腐蚀速率远大于304和316L的腐蚀速率; 在交替浸没条件下201的腐蚀速率远大于304和316L的腐蚀速率. 比较图 3可看出,全浸条件下不锈钢的腐蚀速率大于交替浸没条件下不锈钢的腐蚀速率,分析可能是由于交替浸没条件产生的生物膜阻碍了污水对不锈钢表面的腐蚀. 这说明在实际管道中,交替暴露在管道气体和污水中减缓了不锈钢的腐蚀.

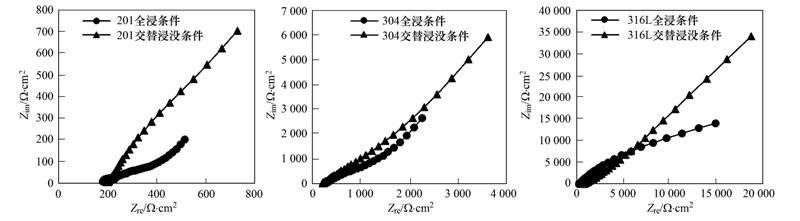

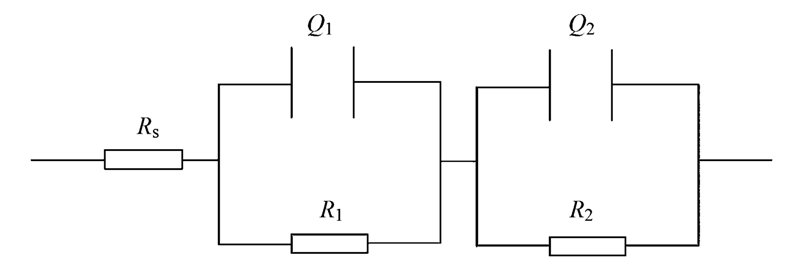

2.3 电化学阻抗谱图 4为3种不锈钢在两种条件经过56 d后测得的Nyquist曲线(其中Zim和Zre分别代表虚部和实部的阻抗). 文献[20]报道不锈钢的钝化膜具有双层结构,因此,可模拟成双层结构的电路,如图 5所示. 其中Rs为溶液电阻,Q1为双电层电容; R1为传递电阻; Q2为腐蚀膜电容; R2为腐蚀膜电阻. 其拟合结果如表 1.

| 图 4 第56 d不锈钢的Nyquist曲线

Fig. 4 Nyquist plots of stainless steel at the 56th day

|

| 图 5 电化学阻抗谱等效电路

Fig. 5 Equivalent electron circuit of EIS

|

| 表 1 不锈钢阻抗谱拟合结果 Table 1 Fitted results of the impedance spectra of stainless steel showed in Fig. 5 |

由表 1可见,304和316L的传递电阻和腐蚀膜电阻均远大于201,而双电层电容和腐蚀膜电容远小于201. 说明304和316L的腐蚀速率远小于201. 将角频率ω=0代入此等效电路图,可得腐蚀过程的极化电阻Rp. 经计算分别为:201全浸条件1 422.3 Ω ·cm2; 201交替浸没条件3 310 Ω ·cm2; 304全浸条件4.07×104 Ω ·cm2; 304交替浸没条件5.41×104 Ω ·cm2; 316L全浸条件4.38×104 Ω ·cm2; 316L交替浸没条件7.37×104 Ω ·cm2. 可见3种不锈钢在交替浸没条件下的极化电阻分别大于在全浸条件下的极化电阻,说明不锈钢在交替浸没条件比在全浸条件下的腐蚀速率小,与动电位分析结果一致.

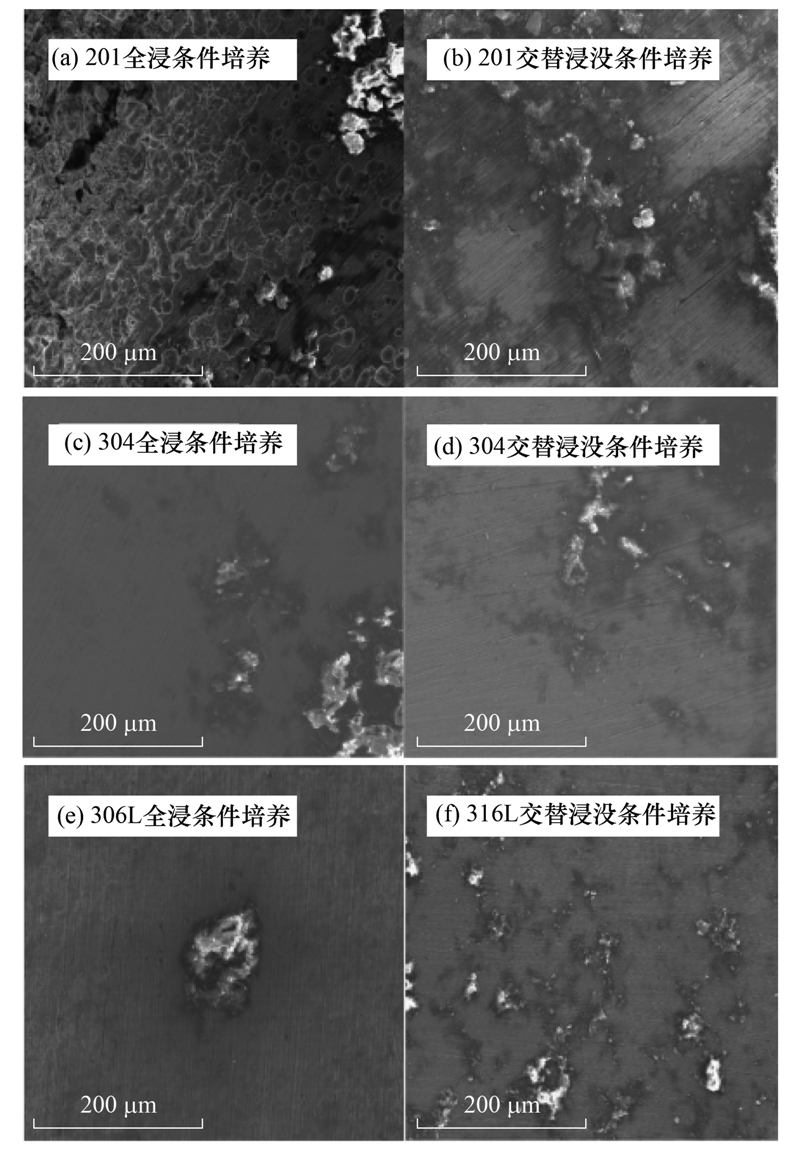

2.4 腐蚀形貌通过SEM扫描观察了第56 d两种条件下3种不锈钢的腐蚀面貌,如图 6所示.

| 图 6 第56 d不锈钢的腐蚀微观形貌

(×50)

Fig. 6 Corrosion microstructure of stainless steel on the 56th day(×50)

|

由图 6可知,不锈钢201在全浸条件和交替浸没条件下,点腐蚀坑较多且密集,已经形成了区域性的腐蚀; 304和316腐蚀点较少且分散. 201在全浸条件下的腐蚀最为严重,可清晰看到一层腐蚀膜. 不锈钢的腐蚀主要以点蚀为主,普遍认为是由于Cl-的存在[21, 22, 23, 24],夺走了不锈钢中的Cr,导致不锈钢的耐腐蚀性降低,发生点蚀. 对第56 d不锈钢201的腐蚀点进行EDS分析,结果如表 2.

| 表 2 第56 d不锈钢201 EDS元素 Table 2 EDS elements table of stainless steel 201 on the 56th day |

参照国标[25]中不锈钢201各元素的含量,由表 2可看出S元素和O元素的含量较高,可能是腐蚀产物Fe的氧化物和硫化物.

3 结论(1)不锈钢304和316L在模拟管道反应器两种条件下的腐蚀电位相近,且明显高于不锈钢201,说明在污水管道环境中不锈钢304和316L的耐腐蚀性相近,且明显优于不锈钢201.

(2)不锈钢304和316L在模拟管道反应器两种条件下的腐蚀速率相近,且明显小于不锈钢201.

(3)不锈钢201、 304和316L在交替浸没条件下比在全浸条件下有更高的腐蚀电位和更小的腐蚀速率,说明在污水管道环境中交替接触管道气体和污水能够增强不锈钢耐腐蚀性,减缓腐蚀速率.

致谢: 感谢桑德集团肖家河污水处理厂在试验过程中提供的帮助,感谢清华大学摩擦学国家重点实验室在试验过程中提供的技术支持.

| [1] | Terrero R. Pipeline infrastructure renewal at miami-dade water and sewer department[A]. In: Proceedings of the Piplelines 2012 Conference[C]. Miami, 2012. |

| [2] | 赵巨尧, 周律, 安关峰, 等. 广州市排水管道的非开挖修复适用技术分析[J]. 水工业市场, 2012, (1): 55-58. |

| [3] | 罗同顺, 左剑恶, 干里里, 等. 基于模糊综合评判模型的污水管道缺陷定量化评价方法[J]. 环境科学学报, 2011, 31 (10): 2204-2209. |

| [4] | Rutsch M, Rieckermann J, Cullmann J, et al. Towards a better understanding of sewer exfiltration[J]. Water Research, 2008, 42 (10-11): 2385-2394. |

| [5] | Link-Pipe Inc. Grouting Sleeve[P]. US: NO. 5351720, 1994. |

| [6] | 刘林湘. 城市污水管网的腐蚀与检测修复研究[D]. 重庆: 重庆大学, 2004. |

| [7] | Tsutsumi T, Nishikata A, Tsuru T. Pitting corrosion mechanism of Type 304 stainless steel under a droplet of chloride solutions[J]. Corrosion Science, 2007, 49 (3): 1394-1407. |

| [8] | Kawakita J, Fukushima T, Kuroda S, et al. Corrosion behaviour of HVOF sprayed SUS316L stainless steel in seawater[J]. Corrosion Science, 2002, 44 (1): 2561-2581. |

| [9] | 黄桂桥, 金威贤, 侯文泰. 不锈钢在海水中的耐蚀性与腐蚀电位的关系[J]. 中国腐蚀与防护学报, 2000, 20 (1): 35-40. |

| [10] | 黄桂桥. 金属在海水中的腐蚀电位研究[J]. 腐蚀与防护, 2000, 21 (1): 8-11. |

| [11] | Englert G E, Muller I L. The corrosion behaviour of mild steel and type 304 stainless steel in media from an anaerobic biodigestor[J]. International Biodeterioration and Biodegradation, 1996, 37 (4): 173-180. |

| [12] | 祝安, 蒋秀娅, 肇启明, 等. 贵阳城市生活污水对不锈钢腐蚀, 结垢研究[J]. 环境科学与管理, 2010, 35 (7): 50-53. |

| [13] | 李金波, 干里里, 左剑恶. 好氧细菌降低油田采出水对管钢腐蚀的研究[J]. 中国环境科学, 2009, 29 (3): 284-289. |

| [14] | 覃奇贤, 刘淑兰. 电极的极化和极化曲线(Ⅱ)——极化曲线[J]. 电镀与精饰, 2008, 30 (7): 29-34. |

| [15] | 刘永辉. 电化学测试技术[M]. 北京: 北京航空学院出版社, 1987. |

| [16] | 滕飞, 管运涛, 李莎莎, 等. 生物膜对给水铸铁管腐蚀结垢的影响[J]. 环境科学, 2009, 30 (2): 396-401. |

| [17] | 李雨, 王立达, 刘贵昌, 等. 微生物膜对304不锈钢腐蚀性能的影响[J]. 海洋环境科学, 2013, 32 (5): 721-724. |

| [18] | 张大全, 刘卫国, 海涛, 等. 316L不锈钢在回用污水培养微生物介质中的腐蚀行为[J]. 腐蚀与防护, 2005, 26 (7): 277-279, 283. |

| [19] | 李相波, 王佳, 郭为民, 等. 微生物附着对不锈钢钝化性能的影响[J]. 中国腐蚀与防护学报, 2006, 26 (5): 295-298, 302. |

| [20] | Darowicki K, Krakowiak S, DS' lepski P. Evaluation of pitting corrosion by means of dynamic eletrochemical impedance spectroscopy[J]. Electrochimica Acta, 2004, 49 (17-18): 2909-2918. |

| [21] | 曲秀华, 许淳淳, 吕国诚, 等. 低硬度循环冷却水中Cl-, SO42-及水处理剂对304不锈钢腐蚀行为的影响[J]. 中国腐蚀与防护学报, 2009, 29 (3): 187-190. |

| [22] | 程学群, 李晓刚, 杜翠薇. 316L不锈钢在含Cl-高温醋酸溶液中的电化学行为[J]. 金属学报, 2006, 42 (3): 299-304. |

| [23] | Zhu L K, Yan Y, Qiao L J, et al. Stainless steel pitting and early-stage stress corrosion cracking under ultra-low elastic load[J]. Corrosion Science, 2013, 77: 360-368. |

| [24] | Klapper H S, Goellner J, Burkert A, et al. Environmental factors affecting pitting corrosion of type 304 stainless steel investigated by electrochemical noise measurements under potentiostatic control[J]. Corrosion Science, 2013, 75: 239-247. |

| [25] | GB 1220-92, 不锈钢棒[S]. |

2014, Vol.35

2014, Vol.35