柴油机排放中的细微碳烟粒子对人类健康的危害早已被证明[1,2],因此,柴油机微粒排放浓度与尺寸分布的研究越来越受到人们重视. 近年来世界各国也在抓紧制定实施严格的微粒控制排放法规,其中欧V排放标准已经开始对颗粒数量加以限制. 从对人体的危害性来说,微粒尺寸相对微粒质量更重要,其中1 μm直径级以下的微粒,由于它可以通过人体的呼吸直达肺部并沉积下来,对人体健康极为不利[3,4]. 碳粒上还吸附有多种有机物质,具有不同程度的诱变和致癌作用[5]. 所以,需要考察柴油及其替代燃料的1 μm直径级以下的颗粒排放特性.

从粒径上讲,机动车尾气中的细微颗粒物主要以两种形态存在[1, 6, 7]:核模态和聚积态. 核模态颗粒物(5 nm<Dp<50 nm):主要包括在尾气稀释和冷却过程中,挥发性有机物和硫酸盐因冷凝成核作用形成的颗粒及燃烧形成的固态碳和金属混合物. 在质量分布中,可能只占颗粒物总质量的1%~20%,但是在粒数分布中,所占总数比例可能超过90%. 聚积态颗粒物(50 nm<Dp<1000 nm):主要包括在燃烧过程中形成的碳黑颗粒及其表面吸附的一些挥发性物质.

丁醇是一种从生物质制取的新型替用燃料,具有与柴油互溶性好、 热值较高、 分子含氧、 润滑性较好且来源广等优点[8, 9, 10, 11, 12],丁醇部分替代柴油已经成为一个研究热点. 但国内外现有的研究主要集中在丁醇-柴油混合燃料的喷油雾化特性和对发动机的性能、 燃烧特性及排放特性的影响方面[13, 14, 15, 16, 17, 18, 19, 20, 21],且对碳烟颗粒分布特性的研究主要集中在石化汽油、 柴油及传统代用燃料上[22, 23, 24]. 而关于丁醇-柴油混合燃料碳烟颗粒分布特性的研究很少. 对此,本试验结合空燃比对比研究了丁醇-柴油混合燃料与纯柴油在外特性和负荷特性下的细微颗粒排放特性.

试验燃油为国Ⅴ柴油和丁醇组成的混合燃料(Bu10、 Bu15、 Bu20、 Bu30和Bu40)对应丁醇的体积分数分别为:10%、 15%、 20%、 30%和40%及纯国Ⅴ柴油(D100). 试验燃料理化特性测试结果如表1所示[7](部分燃料特性是经过拟合插值求得).

由表1可以看出,丁醇-柴油混合燃料与石化柴油相比,密度变化不大,氧含量较高,热值较高,黏度略小,十六烷值略低.

| 表1 试验燃油的主要理化特性 Table 1 Physiochemical properties of fuels |

试验发动机为某排放标准(TAS)满足国Ⅴ要求的四冲程、 6缸、 直列增压中冷、 电控高压共轨柴油发动机,排量为8.82 L,压缩比为17.3,额定功率 为184 kW,额定转速为2200 r ·min-1; 最大转矩为 1000 N ·m,所对应转速为1400 r ·min-1.

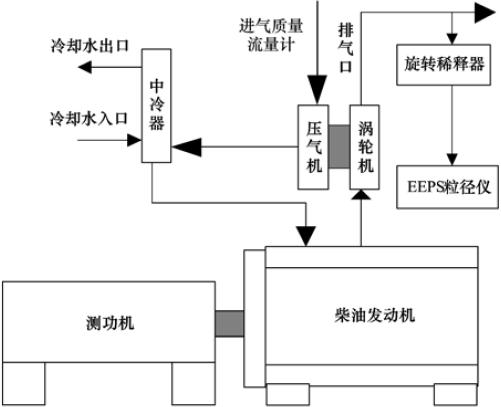

运用SCHENCK Dynas2400重型发动机台架试验系统:AVLAPA4F4电力测功机控制发动机转速-转矩; AVL735动态油耗仪测量油耗; 燃油温度由AVL753燃油温度控制器控制在38℃; 发动机冷却水的温度由AVL553水冷却装置控制在80℃; 机油温度由AVL554机油冷却装置控制在90℃.

3090EEPS发动机尾气颗粒物粒径分布测定仪检测范围是5.6~560 nm. 扫描迁移率粒度测定仪(SMPS)的测量时间从30 s~5 min不等,EEPS分光计则每0.1 s就能得到一个完整的颗粒物粒径分布. 试验对颗粒排放采用了两级稀释,总稀释比为250 ∶1. 一级稀释系统采用旋转盘稀释器对排气进行稀释,稀释比为100 ∶1,稀释所用的空气为加热后的含湿空气; 二级稀释采用一个流量计对进气流量进行补偿,并同时对排气进行稀释,稀释比为2.5 ∶1. 最终进入EEPS的被测气体状态维持在标准状况附近. 测试系统进排气系统布置如图 1所示.

|

图 1台架测试系统Fig.1Test system of diesel engine |

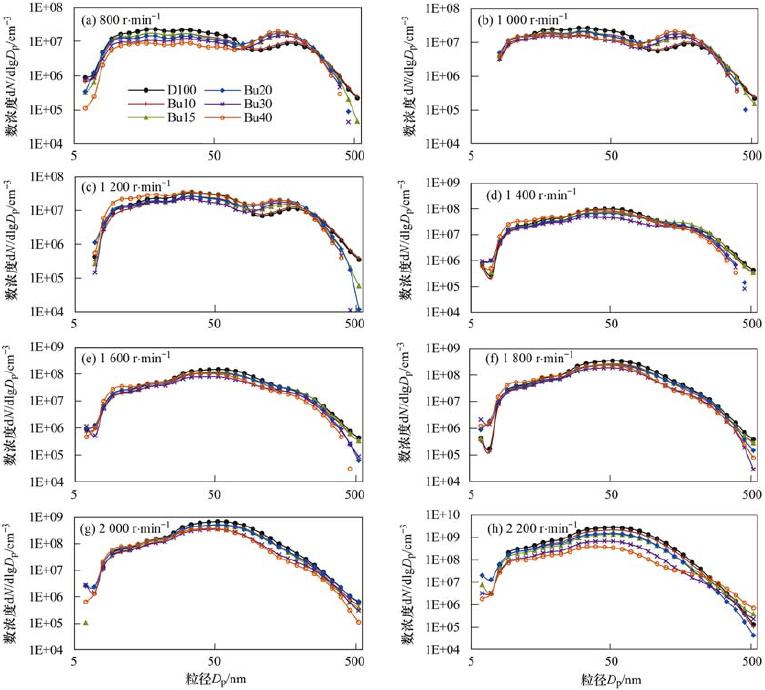

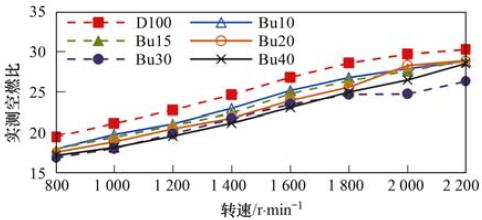

图 2所示为外特性下燃用不同配比丁醇-柴油混合燃料对颗粒粒径分布的影响. 图 3为外特性下实测空燃比随转速变化. 从图 2可以看出:外特性下,随转速升高,丁醇-柴油混合燃料的颗粒粒径分布特性跟纯柴油类似:各粒径对应数量浓度增加,其中小粒径核模态以及大粒径聚集态颗粒排放数量浓度增加幅度较小,而粒径在30~80 nm左右的颗粒排放数量浓度增加显著,这使得粒径分布由峰值特性不明显到单峰对数正态分布过渡. 其中燃用Bu40时粒径为52.3 nm的颗粒排放从800r ·min-1时的7.1×107 cm-3上升到了2200 r ·min-1时的3.5×109 cm-3,增加了50多倍,这个范围内的颗粒可看作是聚集度不高或者HC吸附较少又或者被氧化变小后的碳粒以及核模态颗粒冷凝聚合形成的,是小粒径聚集态颗粒. 出现上述变化一方面是因为转速增加,循环作用时间变短,燃料不完全燃烧产生的一次碳粒的凝并作用减弱,进而形成的聚集态颗粒粒径较小; 另一方面合理的进气组织和喷油策略,导致空燃比随转速增加而变大,如图 3,氧浓度升高,再加上排气温度升高,氧化作用使颗粒的m(H)/m(C)比降低,聚集态颗粒粒径减小[24].

|

图 2外特性下颗粒粒径分布Fig.2Particulate distribution characteristics of WOT |

|

图 3外特性下空燃比随转速的变化Fig.3A/F of WOT |

掺混丁醇后核模态及小粒径聚集态颗粒排放降低,这是因为丁醇分子内存在含氧羟基,能够大大降低芳香烃(PAH)先导物不饱和碳氢碎片的生成,导致PAH等高分子有机物形成的二次核模态颗粒物减小[25]. 掺混丁醇对大粒径聚集态颗粒排放的影响,随转速增大表现不同:低速时,随丁醇掺混比例的升高,大粒径聚集态颗粒排放数量有所增加; 而在中高速时,排放基本不变或略有减少. 这是因为:低速时,缸内温度较低,丁醇汽化潜热较高使缸内温度进一步降低, 导致油滴雾化不均匀,局部缺氧现象加重,燃料不完全燃烧产生的一次碳粒增加,在低速时较长的作用时间下,凝并成较多的大粒径聚集态颗粒. 同时,丁醇黏度较小也会导致喷油锥角增大,引起油束重叠,造成局部燃料过浓,燃料混合恶化. 而中高速时,进气气流能量增加,缸内温度升高,丁醇汽化潜热高的影响减弱,油滴雾化改善,大粒径聚集态颗粒排放增加不大. 可见,丁醇分子内氧对于初始碳粒和小粒径聚集态的氧化效果更明显,对大粒径颗粒氧化效果不是很明显.

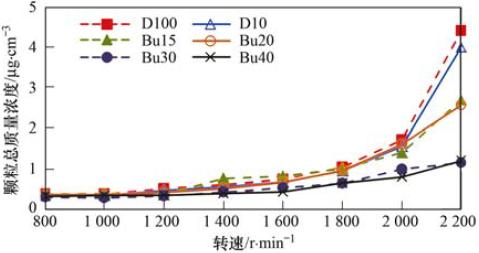

图 4、 图 5所示分别为外特性下燃用不同配比丁醇-柴油混合燃料对颗粒排放总数量浓度和总质量浓度的影响. 可见,外特性下丁醇-柴油混合燃料的颗粒排放总数量浓度和总质量浓度变化趋势跟纯柴油相似:都随转速升高先是缓慢增加,当转速大于2000 r ·min-1后,颗粒数量浓度和质量浓度急剧升高,其中Bu40、 Bu30、 Bu20、 Bu15、 Bu10和D100在2200 r ·min-1时相对800r ·min-1时,颗粒数量浓度分别增加了15.9、 25.4、 40.8、 48.0、 68.6和74.6倍,颗粒质量浓度分别增加2.7、 2.8、 5.9、 6.0、 10.5和11.5倍. 这是因为随着转速升高,循环周期和油气混合时间变短,燃烧恶化. 2000 r ·min-1后实测空燃比如图 3,不再随转速变大,而进气温度继续升高,形成更多高温缺氧区域,循环周期更短,燃烧更恶化,颗粒排放增加. 同时,颗粒总质量浓度增加幅度远小于总数量浓度增加幅度,是因为随转速增加,循环作用时间变短,聚并的碳粒减少.

|

图 4外特性下颗粒总数量浓度随转速变化Fig.4Total particle number concentration of WOT |

|

图 5外特性下颗粒总质量浓度随转速变化Fig.5Total particle mass concentration of WOT |

掺混丁醇后会降低颗粒排放且随转速增大越来越明显:在转速为800 r ·min-1时,Bu10、 Bu15、 Bu20、 Bu30和Bu40的颗粒总数量浓度相对D100分别下降16.4%、 7.9%、 11.9%、 28.6%和32.9%,总质量浓度分别下降9.0%、 5.3%、 5.5%、 20.0%和15.1%. 而在转速为2200 r ·min-1时, Bu10、 Bu15、 Bu20、 Bu30和Bu40的颗粒总数量浓度相对D100分别下降15.1%、 38.8%、 41.6%、 73.7%和72.6%,总质量浓度分别下降了25.0%、 73.7%、 72.6%、 100.0%和100.1%,效果更明显. 这主要随着转速的升高,进气温度升高,进气能量增大,削弱了气化潜热大不利于油滴雾化以及缸内温度低缩小着火极限的不利,让丁醇分子内含氧的优势得以体现,对高分子有机物及小粒径碳烟颗粒的抑制及氧化效果明显,因此颗粒数量随丁醇掺混比例增加降低明显.

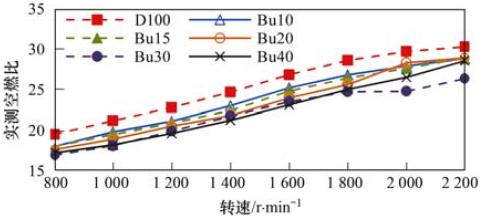

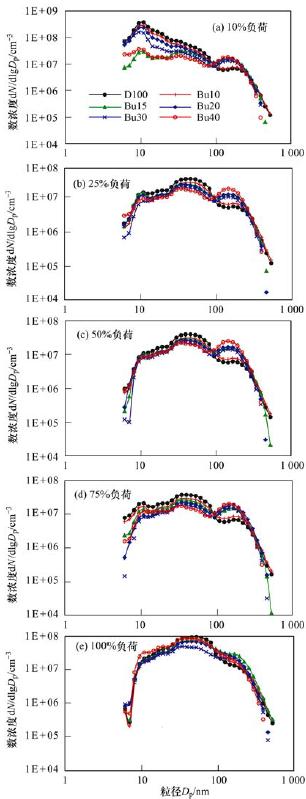

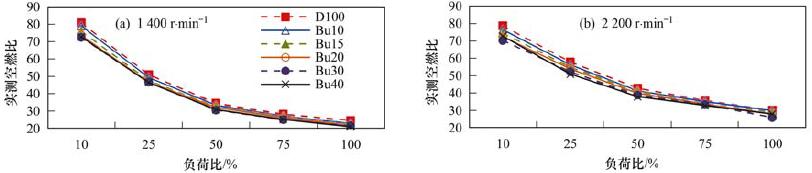

图 6、 图 7所示分别为最大转矩转速1400 r ·min-1下和额定转速2200 r ·min-1下燃用不同配比丁醇-柴油混合燃料对颗粒粒径分布的影响. 图 8为负荷特性下实测空燃比随负荷的变化. 从图 6中可以看出:在1400 r ·min-1时, 10%负荷时核模态所占比例较高,从10%负荷到25%负荷,核模态比例降低明显,而后随负荷增加变化很小. 因为10%负荷时,空燃比较大,燃料被稀释,且缸内温度较低,使燃烧结束后残余HC增多,这有利于核模态颗粒生成; 随着负荷的增加,缸内温度升高,这一现象将得到很大改善. 而随着负荷增加,小粒径聚集态颗粒逐渐增加,聚集态颗粒平均当量动力学直径变小,其中燃用Bu40时, 10%负荷下聚集态颗粒平均当量动力学直径为155.2 nm,而100%负荷时减小到119.6 nm; 小粒径聚集态颗粒排放的显著增加使得粒径分布也是向单峰对数正态分布转变. 这是因为随着负荷的增大,循环喷油量增加,空燃比下降,如图 8(a),加之缸内温度升高,导致高温缺氧区域增多,一次碳粒形成较多,在相同时间内聚并形成的聚集态颗粒就会增加. 而缸内温度的升高,又会使碳粒氧化作用加强,粒径减小.

|

图 6最大转矩转速1400 r ·min-1颗粒粒径分布特性Fig.6Particulate distribution characteristics of maximum torque speed |

|

图 7额定转速2200 r ·min-1颗粒粒径分布特性Fig.7Particulate distribution characteristics of rated speed |

|

图 8负荷特性下实测空燃比随负荷变化Fig.8A/F of load |

由图 7可以看出,额定转速2200 r ·min-1时颗粒粒径分布也在向单峰对数正态分布转变:随负荷增加,大粒径聚集态颗粒所占比例逐渐减小,小粒径聚集态颗粒所占比例增加,聚集态颗粒平均当量动力学直径变小,以D100为例, 10%负荷时为161.7 nm,到100%负荷时就减小为116.7 nm.

随丁醇掺混比例的增加,在最大转矩转速1400 r ·min-1和额定转速2200 r ·min-1时都呈现相同的规律:核模态和小粒径聚集态颗粒排放有所降低,且在高速高负荷时最明显,而大粒径凝聚态颗粒只有在低负荷时略有上升. 这主要是因为丁醇分子内含羟基也会抑制HC的增长,且随负荷增加,温度升高,效果更加明显,使HC浓度下降,PAH等高分子有机物生成量减少,核模态颗粒排放降低,小粒径聚集态颗粒排放数量也会因氧化降低. 而凝聚态颗粒排放的上升则主要是由于掺混丁醇后导致发动机进气减少,空燃比下降(如图 8),缸内温度下将,油滴雾化不理想导致的.

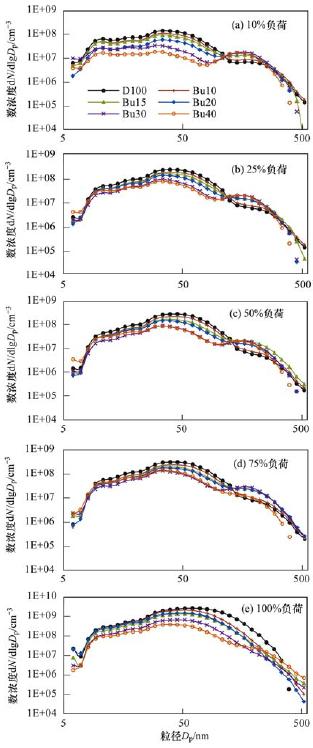

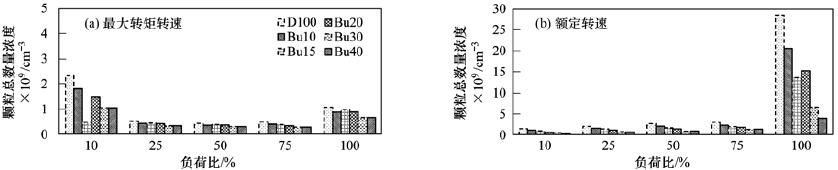

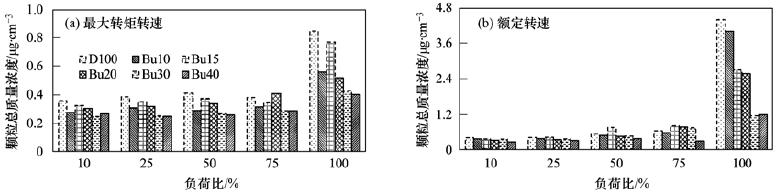

图 9、 图 10所示分别为最大转矩转速和额定转速负荷特性下燃用不同配比丁醇-柴油混合燃料对颗粒排放总数量浓度和总质量浓度的影响. 由图 9和图 10可知,在1400 r ·min-1负荷特性下, 10%负荷时,颗粒总数量浓度较高,以D100为例, 10%负荷相对25%和50%负荷时分别高出了2.3倍和4.3倍; 而后随负荷增加,颗粒总数量浓度略有升高; 在100%负荷时,颗粒数量浓度又会较大幅度升高,其中D100在100%负荷相对75%负荷增加了1.16倍; 但颗粒总质量浓度,只有在100%负荷时大幅增加,可见低速低负荷时颗粒总数浓度升高是由温度较低导致着火极限变窄,核模态颗粒排放增多引起的. 而在2200 r ·min-1负荷特性下,颗粒总数量浓度和总质量浓度随着负荷的升高都增大. 高负荷时颗粒总数量浓度增加则是因为高负荷时高温缺氧造成聚集态颗粒排放增加,高速时更明显是因为高速时循环周期更短,燃烧恶化.

|

图 9负荷特性下颗粒总数量浓度随负荷变化Fig.9Total particle number concentration of load |

|

图 10负荷特性下颗粒总质量浓度随负荷变化Fig.10Total particle mass concentration of load |

而随着丁醇掺混比例的增加,各个工况下颗粒排放总数量浓度和总质量浓度都有所降低,高速高负荷时降低最明显. 其中3000 r ·min-1的100%负荷时Bu40、 Bu30、 Bu20、 Bu15、 Bu10相对D100颗粒排放总数量浓度分别降低80.5%、 67.6%、 25.8%、 33.7%和10.0%,总质量浓度分别降低了72.6%、 73.7%、 41.6%、 38.8%和10.5%. 这是因为高速高负荷时的进气气流能量以及缸内温度的增加使其分子内含氧的优势得以更好体现,促进了颗粒和HC的氧化.

(1)外特性下,随着转速的升高,颗粒粒径分布都向单峰对数正态分布的转变,这主要是因为小粒径聚集态颗粒物比例增加明显.

(2)外特性下,掺混丁醇后,核模态颗粒和小粒径聚集态颗粒都会减小. 低速时,大粒径聚集态颗粒排放会随丁醇掺混比例的增加而增加,中高速时,大粒径聚集态颗粒数目基本不变.

(3)负荷特性下,低速低负荷时,核模态颗粒所占比例较大,随负荷增加,核模态颗粒比例下降,小粒径聚集态颗粒比例增加. 随丁醇掺混比例的增加,核模态和小粒径聚集态颗粒排放有降低的趋势.

(4)掺混丁醇后,各工况的颗粒排放总数量浓度和总质量浓度都会降低,在高速高负荷时最明显.

| [1] | Kittelson D B. Engines and nanoparticles: a review[J]. Journal of Aerosol Science, 1998, 29 (5-6): 575-588. |

| [2] | Johnson T V. Diesel emission control in review[J]. SAE Technical Paper, 2006-01-0030, 2006. |

| [3] | Scholl K W, Sorenson S C. Combustion of soybean oil methyl ester in a direct injection diesel engine[J]. SAE Paper 930934. Warrendale, PA: SAE Inc. 1993. |

| [4] | 李腾腾, 秦孔建, 方茂东, 等. 混合动力客车颗粒物排放特性的研究[J]. 汽车工程, 2011, 33 (4): 309-313. |

| [5] | 曲凌夫. 汽车与环境污染[J]. 生态经济, 2010, (7): 146-149. |

| [6] | Brown J E, Clayton M J, Harris D B, et al. Comparison of the particle size distribution of heavy-duty diesel exhaust using a dilution tailpipe sampler and an in-plume sampler during on-road operation[J]. Journal of the Air & Waste Management Association, 2000, 50 (8): 1407-1416. |

| [7] | 范文佳. 柴油机燃用丁醇-柴油混合燃料的数值模拟与试验研究[D]. 上海: 同济大学, 2013. |

| [8] | 黄格省, 李振宇, 张兰波, 等. 生物丁醇的性能优势及技术进展[J]. 石油技术与应用, 2012, 30 (3): 254-259. |

| [9] | Jin C, Yao M F, Liu H F, et al. Progress in the production and application of n-butanol as a biofuel[J]. Renewable and Sustainable Energy Reviews, 2011, 15 (8): 4080-4106. |

| [10] | Mate Z, Andras H, Artur T. Butanol as a diesel extender option for internal combustion engines[J]. SAE Technical Paper. 2010-01-0481. |

| [11] | Karabektas M, Hosoz M. Performance and emission characteristics of a diesel engine using isobutanol-diesel fuel blends[J]. Renewable Energy, 2009, 34 (6): 1554-1559. |

| [12] | 曾现军, 邓建, 孔华, 等. 丁醇作为车用替代燃料的研究进展[J]. 小型内燃机与摩托车, 2012, 40 (1): 76-80. |

| [13] | Al-Hasan M I, Al-Momany M. The effect of iso-butanol-diesel blends on engine performance[J]. Transport, 2008, 23 (4): 306-310. |

| [14] | Rakopoulos D C, Rakopoulos C D, Giakoumis E G, et al. Effects of butanol-diesel fuel blends on the performance and emissions of a high-speed DI diesel engine[J]. Energy Conversion and Management, 2010, 51 (10): 1989-1997. |

| [15] | Rakopoulos D C, Rakopoulos C D, Hountalas D T, et al. Investigation of the performance and emissions of bus engine operating on butanol/diesel fuel blends[J]. Fuel, 2010, 89 (10): 2781-2790. |

| [16] | 张全长, 尧命发, 郑尊清, 等. 正丁醇对柴油机低温燃烧和排放的影响[J]. 燃烧科学与技术, 2010, 16 (4): 363-368. |

| [17] | 韩志玉, 周庭波, 陈征, 等. 基于废气再循环的丁醇/柴油混合燃料的燃烧特性[J]. 燃烧科学与技术, 2013, 19 (1): 37-42. |

| [18] | 韩志玉,邱赞卿,陈征,等. 丁醇比例对柴油-丁醇复合喷油燃烧的影响[J]. 燃烧科学与技术,2013, 19 (3): 200-205. |

| [19] | 杜标. 乘用车柴油机燃用丁醇柴油混合燃料的试验研究[D]. 长沙: 湖南大学, 2011. |

| [20] | Dogan O. The influence of n-butanol/diesel fuel blends utilization on a small diesel engine performance and emissions[J]. Fuel, 2011, 90 (7): 2467-2472. |

| [21] | Yao M F, Wang H, Zheng Z Q, et al. Experimental study of n-butanol additive and multi-injection on HD diesel engine performance and emissions[J]. Fuel, 2010, 89 (9): 2191-2201. |

| [22] | 潘锁柱, 裴毅强, 宋崇林, 等. 汽油机颗粒物数量浓度排放及粒径的分布特性[J]. 燃烧科学与技术, 2012, 18 (2): 181-185. |

| [23] | 谭丕强, 胡志远, 楼狄明. 车用发动机燃用生物柴油的颗粒数量排放[J]. 汽车安全与节能学报, 2010, 1 (1): 83-88. |

| [24] | 李新令, 黄震, 王嘉松, 等. 柴油机排气颗粒浓度和粒径分布特征试验研究[J]. 内燃机学报, 2007, 25 (2): 113-117. |

| [25] | 蒋德明, 黄佐华. 内燃机替代燃料燃烧学[M]. 西安: 西安交通大学出版社, 2007. 247-250. |

2014, Vol.35

2014, Vol.35