2. 成都理工大学地质灾害防治与地质环境保护国家重点实验室, 成都 610059

2. State Key Laboratory of Geohazard Prevention and Geoenvironment Protection, Chengdu University of Technology, Chengdu 610059, China

Cr(Ⅵ)是毒性最强的重金属之一, 通常由采矿、冶金、纺织印染和电镀等工业活动释放到水和土壤中[1, 2].因其毒性大、易迁移和难降解, 受到研究者的广泛关注.目前, Cr(Ⅵ)去除方法主要有化学沉淀、吸附、混凝、膜分离和离子交换法等, 其中化学还原沉淀法是处理含铬废水的主流工艺[3, 4].

Fe0还原电势高, 作为一种常见的、价格低廉的还原剂, 被广泛用于环境污染物的治理[5].废水中的高毒性Cr(Ⅵ) 可通过Fe0还原为毒性较低的Cr(Ⅲ), 最终形成共沉淀被去除[6].Wu等[7]将铁交联海藻酸钠碳化, 成功制备了高含量还原性铁的Fe/C复合材料, 对Cr(Ⅵ)的还原率达到84.0%.Shen等[8]用EDTA改性零价铁, 提高反应活性, 去除Cr(Ⅵ)的反应速率是改性前的15.6倍.但Fe0极易与H2O和O2反应, 造成Fe0在去除污染物的过程中利用率低, 选择性弱[9, 10].有研究表明硫化可增加Fe0的反应性和选择性, 且硫化后的Fe0比表面积变大, 去除污染物的效率更高[11, 12].Lv等[13]的研究发现硫化后Fe0表面包覆一层FeSx, 其不仅促进了电子从Fe0向Cr(Ⅵ)的转移, 同时参与了Cr(Ⅵ)的还原去除过程.Deng等[14]用工业废渣负载硫化零价铁去除水中Cr(Ⅵ), 材料对Cr(Ⅵ)的还原去除高达184 mg·g-1.

硫化后的零价铁在环境中依然存在抗氧化能力弱, 易聚集等问题[15].为有效提高硫化零价铁的稳定性和分散性, 使用海藻酸钠修饰材料的静电斥力和空间位阻可降低粒子的聚集, 防止易氧化材料的过快释放[16~18].故本文对微米零价铁(ZVI)进行硫化改性和海藻酸钠负载, 考察材料制备过程中螯合剂种类和质量分数、S/Fe等参数对Cr(Ⅵ)去除的影响, 阐述去除机制.

1 材料与方法 1.1 化学试剂海藻酸钠、九水合硫化钠、六水合三氯化铁和无水乙醇均为分析纯; 重铬酸钾为优级纯.微米铁粉(粒径1~10 μm)购自扬州市长浦化学试剂有限公司, 配置溶液及制备材料时均使用无氧水.

1.2 材料合成在三口烧瓶中用无氧水配置0.5%的海藻酸钠(SA)溶液400 mL, 加入4 g酸洗后的零价铁粉, 在高速搅拌的条件下加入一定体积1 mol·L-1的Na2S溶液搅拌6 h, 随后加入质量分数为7%的FeCl3溶液, 持续搅拌, 待反应体系中出现褐色絮凝体后转移到烧杯中, 真空静置陈化4 h后, 倒出上清液, 用无水乙醇和无氧水的混合溶液将材料清洗, 在真空干燥箱中烘干, 研磨密封保存.

1.3 样品表征采用日本JEOL公司的JSM-7800型扫描电子显微镜和JEM-2100F型透射电子显微镜、美国Thermo公司的NORANTM System 7能谱仪、BRUKER(布鲁克)公司的D8 ADVANCE型X射线衍射仪、美国Thermo公司的ESCALAB 250X1电子能谱仪和美国Quantachrome公司的Autosorb iQ Station 1型全自动比表面积孔径分布分析仪进行表征分析.

1.4 批实验取100 mL初始浓度为50 mg·L-1 Cr(Ⅵ)溶液于血清瓶中, 加入一定量的SZVI-SA材料, 置于恒温水浴振荡器中, 在室温(25±2)℃下以200 r·min-1的振荡速率振荡12 h, 水样经0.22 μm滤膜过滤后测定浓度.

1.5 化学分析采用《二苯碳酰二肼分光光度法》(GB 7466-87)和《邻菲啰啉分光光度法》, 分别测定水中Cr6+和Fe2+的浓度.游离的总铁和总铬使用火焰原子吸收分光光度计(GGX-9)测定.

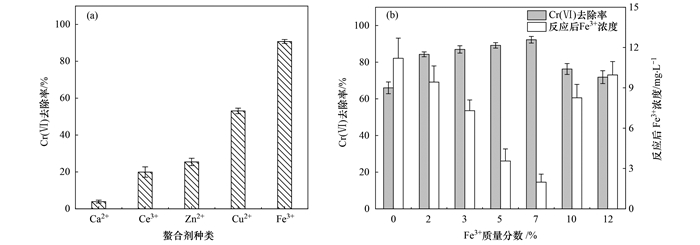

2 结果与讨论 2.1 合成条件对材料去除Cr(Ⅵ)的影响 2.1.1 螯合剂种类和Fe3+质量分数对SZVI-SA去除Cr(Ⅵ)的影响当水溶液中有Ca2+、Cu2+、Fe3+等阳离子存在时, 海藻酸钠上的Na+可与其他二价及以上阳离子交换, 形成水凝胶.图 1(a)为不同阳离子螯合剂对材料去除Cr(Ⅵ) 效率的影响, 其中Fe3+>Cu2+>Zn2+>Ce3+>Ca2+, 这是由于海藻酸钠与各阳离子形成的凝胶对Cr(Ⅵ)亲和力有较大差异.Cu2+、Ca2+、Ce3+和Zn2+等离子在与海藻酸钠形成凝胶时, 使材料带正电, 同时形成的凝胶表面紧密, 孔隙少; 但SA-Ca和SA-Zn等凝胶球对Cr2O72-没有吸附能力, 并阻碍SZVI与Cr(Ⅵ)接触, 不能有效去除Cr(Ⅵ), 这与陈维璞等的研究结论一致[19].而Fe3+不仅可作为海藻酸钠的螯合剂, 还可与溶液中Cr2O72-发生化学反应生成Fe2(Cr2O7)3; 此外, Cr(Ⅵ)被吸附到凝胶网格后可被材料内部的Fe2+和Fe0还原成Cr(Ⅲ)[20].故本研究选择Fe3+做螯合剂.

|

图 1 螯合剂及Fe3+质量分数对SZVI-SA去除Cr(Ⅵ)的影响 Fig. 1 Effect of chelating agent type and Fe3+ mass fraction on Cr(Ⅵ) removal by SZVI-SA |

由图 1(b)可知, 最初随着Fe3+质量分数增加, Cr(Ⅵ)的去除率不断增加.在Fe3+质量分数为7%时, Cr(Ⅵ)的去除率最高为92%, 此时反应后溶液中Fe3+浓度也最低, 仅为1.98 mg·L-1; 当Fe3+的质量分数继续增加, 此时Cr(Ⅵ)的去除率开始降低, 反应后溶液中Fe3+浓度也开始增加.适当质量分数的Fe3+可促进海藻酸钠形成稳定的凝胶体, SZVI可稳定地负载到海藻酸钠上, Cr(Ⅵ)可被吸附到海藻酸钠凝胶的网格中并与SZVI反应, 生成的部分Fe3+可与海藻酸钠发生离子交换, 被吸附在材料表面, 降低水溶液中Fe3+浓度.因此本研究选取7%的Fe3+为材料制备参数.

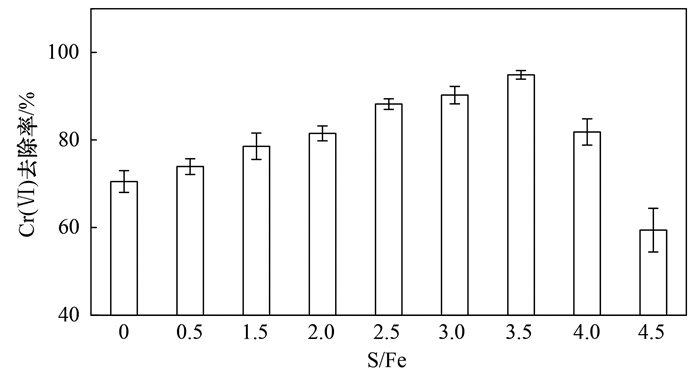

2.1.2 S/Fe对SZVI-SA去除Cr(Ⅵ)的影响图 2为S/Fe对SZVI-SA去除Cr(Ⅵ)的影响.随着S/Fe的增加, Cr(Ⅵ)去除率不断升高, 当S/Fe=3.5时, 去除效率为94.89%; 而S/Fe>3.5时, Cr(Ⅵ)去除率开始降低.这与硫引入的双面效应有关.S可以腐蚀零价铁的表面, 增加零价铁的比表面积和反应活性位点, 促进内部Fe0的电子迁移, 因此随着S/Fe的增加, Cr(Ⅵ)去除率升高; 但是过多的S会在零价铁表面形成多硫化铁(FeSn), 这些物质会阻碍内部Fe0的电子迁移, 使去除效率降低[21~23].因此本研究选择S/Fe=3.5作为材料制备条件.

|

图 2 S/Fe对SZVI-SA去除Cr(Ⅵ)的影响 Fig. 2 Effect of S/Fe on the removal of Cr(Ⅵ) by SZVI-SA |

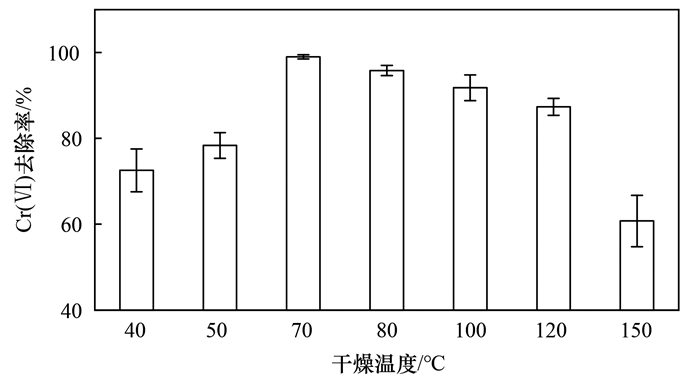

由图 3可知, 当干燥温度从40℃增加到70℃时, Cr(Ⅵ)的去除率由72%增加到99%; 当干燥温度大于70℃, Cr(Ⅵ)的去除率随温度升高开始降低.主要是由于温度对海藻酸钠凝胶特性有影响, 温度升高可以促进海藻酸钠分子间链段缠绕得到一定舒展; 但温度过高, 海藻酸钠有序、稳定的排列状态被打乱, 阻碍了分子间氢键的形成, 海藻酸钠凝胶无法形成均匀立体的网状结构, 从而阻碍Cr(Ⅵ)与零价铁的反应[24].因此本研究选择70℃为材料干燥温度.

|

图 3 干燥温度对SZVI-SA去除Cr(Ⅵ)的影响 Fig. 3 Effect of drying temperature on the removal of Cr(Ⅵ) by SZVI-SA |

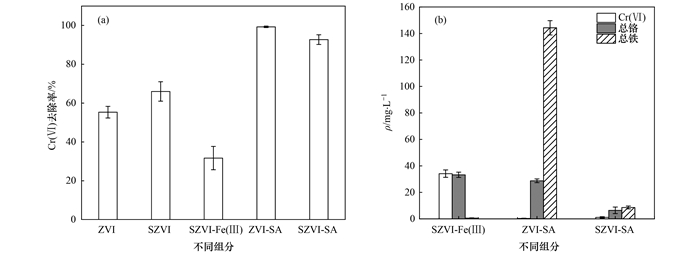

图 4为复合材料各组分对去除Cr(Ⅵ)的影响.由图 4(a)可知, 硫化或海藻酸钠负载零价铁均能提高零价铁对Cr(Ⅵ)的去除效率, 而仅在SZVI的制备过程中投加Fe3+会降低材料对Cr(Ⅵ)的去除率, 同时可以发现ZVI-SA比海藻酸钠负载硫化零价铁对Cr(Ⅵ)的去除率高.由图 4(b)可知, 虽然ZVI-SA对Cr(Ⅵ)的去除率高于SZVI-SA, 但ZVI-SA去除Cr(Ⅵ)后溶液中剩余的Cr(Ⅲ)和总铁含量均远高于SZVI-SA, 因此从同时去除Cr(Ⅵ)和Cr(Ⅲ), 降低水中色度和浊度的角度出发, SZVI-SA优于ZVI-SA.

|

图 4 复合材料各组分对Cr(Ⅵ)去除率及去除后产物的影响 Fig. 4 Influence of each component of composite material on the Cr(Ⅵ) removal rate and product after removal |

造成上述现象的主要原因: ①在未投加SA的合成液中投加Fe3+会造成溶液pH降低, 破坏已经形成的硫化层, 同时Fe3+会附着在零价铁表面, 阻碍Fe0和Cr6+的反应, 使去除率降低; ②合成过程中不投加Na2S, 制备的材料为海藻酸钠负载零价铁, 此时Cr6+被吸附到海藻酸钠网格中, 并且与Fe0之间发生电子迁移而被还原, 从而生成大量的Fe3+和Cr3+[25]; ③添加Na2S的材料由于有S的存在, Fe2+和S2-都起到还原作用, 反应后溶液的pH值更高, Cr(Ⅲ)和Fe(Ⅲ)的共沉淀作用更强, 因此溶液中的总铁和总铬浓度较未添加Na2S的更低[26].

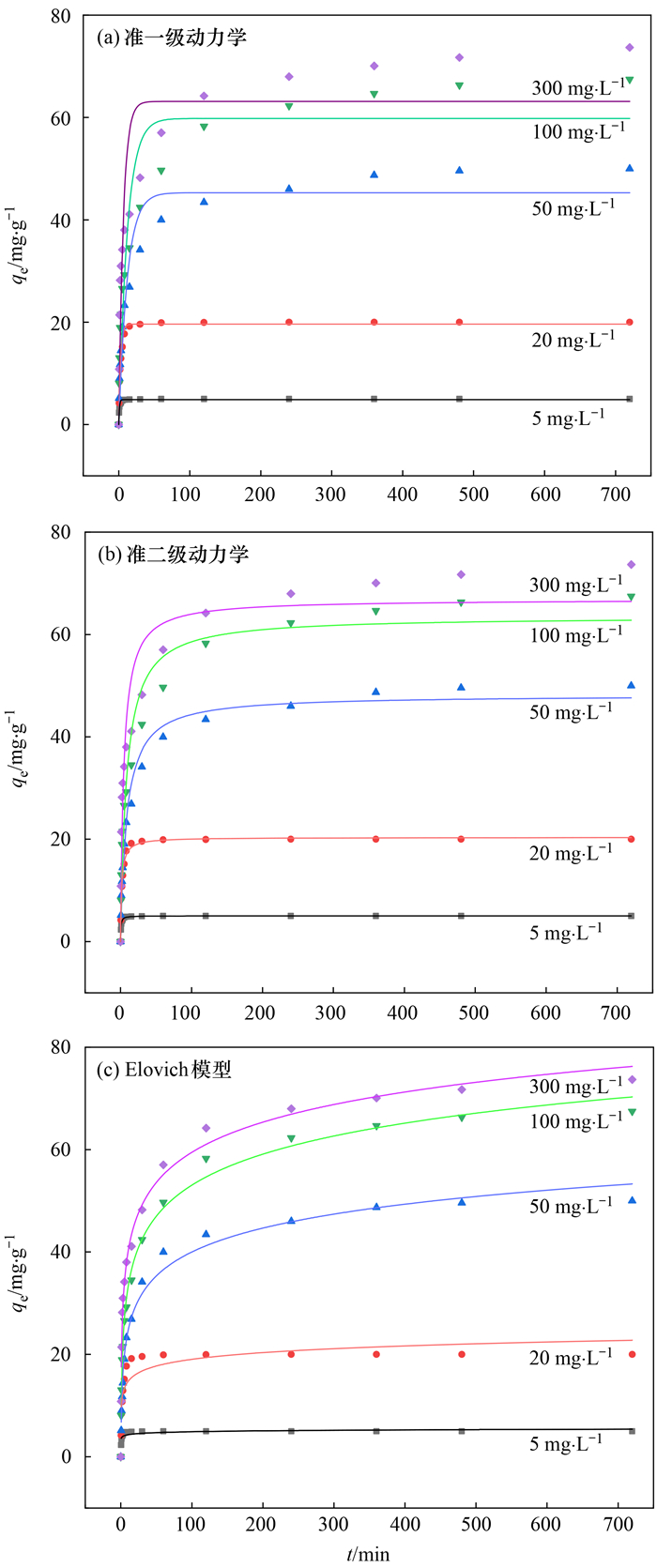

2.1.5 SZVI-SA对Cr(Ⅵ)的去除动力学实验利用准一级动力学方程、准二级动力学方程[27, 28]和Elovich方程[29]分析吸附机制.公式如下:

|

(1) |

|

(2) |

|

(3) |

式中, qt和qe为吸附时间t和平衡后吸附剂吸附量(mg·g-1); k1和k2为准一级和二级动力学模型的吸附速率常数; αE为初始吸附速率[mg·(g·min)-1]; βE为与化学吸附的表面覆盖程度和活化能有关的脱附常数(g·mg-1).

由图 5可知, 当Cr(Ⅵ)浓度为20 mg·L-1和50 mg·L-1时, 吸附分别在2 h和12 h内达到平衡.对比表 1中3种动力学模型的R2, 发现拟合的实验数据更符合准二级动力学模型, 表明在反应过程中, Cr(Ⅵ)与复合材料结合位点之间的化学吸附是限制吸附速率的主要步骤[30].准二级动力学模型显示出的速率常数k2随初始Cr(Ⅵ)浓度的降低而增大, 表明在低初始浓度下吸附速率更快.此外, 由Elovich模型参数可知, 当Cr(Ⅵ)的初始浓度从5 mg·L-1增加到300 mg·L-1时, 初始吸附速率αE从9.56×106 mg·(g·min)-1降低到1.29 mg·(g·min)-1, 而解吸常数βE从0.25 g·mg-1增加到8.50 g·mg-1.

|

图 5 SZVI-SA去除Cr(Ⅵ)的动力学模型 Fig. 5 Dynamic models of Cr(Ⅵ) removal by SZVI-SA |

|

|

表 1 动力学模型参数 Table 1 Parameters of the dynamic kinetic models |

进一步表明SZVI-SA在低浓度Cr(Ⅵ)溶液中的吸附速率比在高浓度Cr(Ⅵ)溶液中的吸附速率快, 而在高浓度Cr(Ⅵ)溶液中的解吸速率大于在低浓度Cr(Ⅵ)溶液中的解吸速率, 可能是由于材料表面活性位点被占据和化学吸附活化能降低造成的[31].

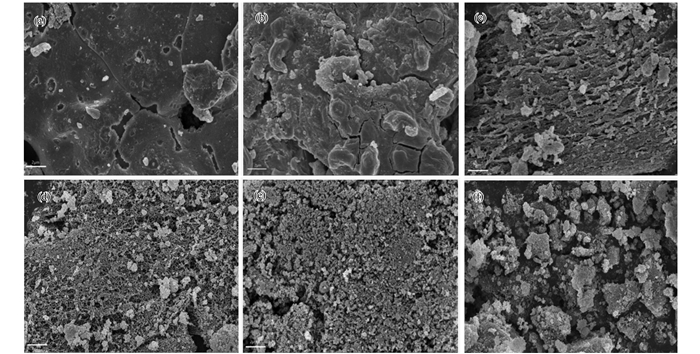

2.2 材料的表征图 6为ZVI和不同S/Fe条件下制备材料的SEM图.由图 6 (a)可知, 原始ZVI颗粒表面较为光滑; 加入海藻酸钠后[图 6(b)], 海藻酸钠凝胶的形成使ZVI表面变得粗糙, 表面出现大量堆积物, 表明ZVI已被海藻酸钠凝胶包覆; 由图 6 (c)可知, 当S/Fe=2时, 海藻酸钠凝胶的空间架构形成, 复合材料表面出现类似蜂窝状的网状结构, 但形成的网状结构孔眼较大; 由图 6 (d)可知, 当S/Fe=3.5时, 复合材料表面网状结构孔眼被细化, 网状结构更加完整; 由图 6 (e)可知, 当S/Fe=4.5时, 复合材料表面的网孔进一步变小, 材料内部致密的网孔结构进一步形成.反应后材料表面发生了改变[图 6(f)], 材料表面原有的网状孔眼结构坍塌, 同时出现一些规则的晶体, 说明SZVI-SA与Cr(Ⅵ)反应后产生了新的物质.

|

(a) ZVI, (b) S/Fe=0, (c) S/Fe=2, (d) S/Fe=3.5, (e) S/Fe=4.5, (f) S/Fe=3.5反应后 图 6 ZVI和不同S/Fe条件下制备的复合材料SEM图 Fig. 6 SEM of composites prepared under ZVI and different S/Fe conditions |

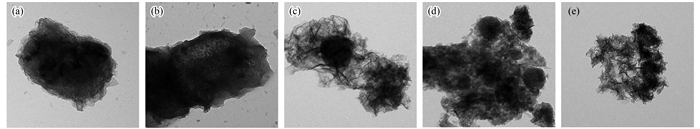

图 7为ZVI和不同S/Fe条件下制备材料的TEM图.由图 7 (a)可知, ZVI颗粒较大, 表面有一层由铁的氧化物和氢氧化物形成的半透明膜包裹[32]; 由图 7 (b)可知, 在不添加S时, 海藻酸钠紧紧包覆在ZVI表面, 材料颗粒粒径增加, 材料表面孔隙不明显; 由图 7 (c)~7 (e)可知, 随着S/Fe增加, S对ZVI的腐蚀作用增强, ZVI的粒径也开始减小, 包覆在ZVI表面的海藻酸钠凝胶也较为蓬松, 且ZVI可以在海藻酸钠凝胶中均匀分布, 分散性较好.

|

图 7 ZVI和不同S/Fe条件下制备的复合材料TEM图 Fig. 7 TEM diagrams of composites prepared under ZVI and different S/Fe conditions |

由表 2可知, ZVI的主要成分为Fe, 含有少量的S、O和C, 可能是ZVI含有少量杂质造成的; 随着海藻酸钠加入, S/Fe=0的材料中出现了Cl和Na元素, 表明ZVI成功负载到海藻酸钠上; 当S的投加量增加, 材料中S和海藻酸钠的含量也出现增加, Fe含量降低, 这是由于S腐蚀ZVI的表面, 使ZVI颗粒变细, 材料表面的腐蚀产物和海藻酸钠含量增加造成的[33].

|

|

表 2 ZVI和不同S/Fe条件下材料中各元素所占质量分数/% Table 2 ZVI and different S/Fe conditions on the mass fraction of each element in the material/% |

由表 3可知, ZVI几乎不存在孔隙, 比表面积较小.而经海藻酸钠包覆ZVI后, 材料比表面积和孔隙数量开始增加, 孔隙容量提高; 随着S的加入, ZVI表面受到腐蚀, 比表面积开始增加, 同时S的加入使海藻酸钠凝胶形成立体骨架, 此时材料的比表面积和孔隙容量都出现大幅度的提高, 在S/Fe=3.5时, 材料比表面积达到最大, 为97.83 m2·g-1; 且平均孔径为3.939 nm; 当S/Fe=4.5时, 由于S的过量加入, 海藻酸钠凝胶的立体骨架之间的孔径变大, 孔隙容量增加, 大量的细颗粒物质被填充到孔隙中, 故材料的比表面积反而出现下降.

|

|

表 3 ZVI和不同S/Fe条件下材料表面特征 Table 3 Material surface characteristics under ZVI and different S/Fe conditions |

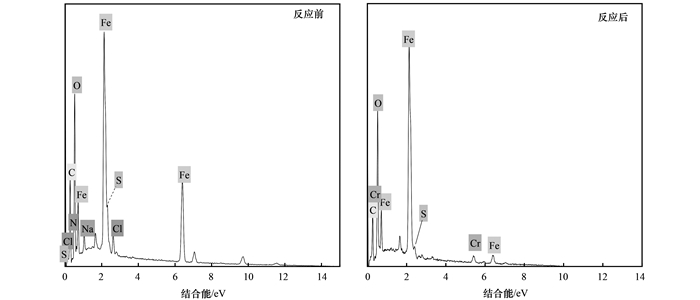

2.3 去除机制研究 2.3.1 材料反应前后EDS分析

图 8为SZVI-SA与Cr(Ⅵ)反应前后的EDS图.反应前Fe峰较强, 反应后Cr峰出现, Fe峰强度较反应前减弱, 但Fe在材料中仍维持一定占比, 表明Cr已被吸附/沉淀, 且材料对反应后溶液中Fe具有较好的吸附沉淀作用, 可减少反应后溶液中的游离Fe含量.

|

图 8 ZVI-SA与Cr(Ⅵ)反应前后EDS图 Fig. 8 EDS of SZVI-SA before and after reaction with Cr (Ⅵ) |

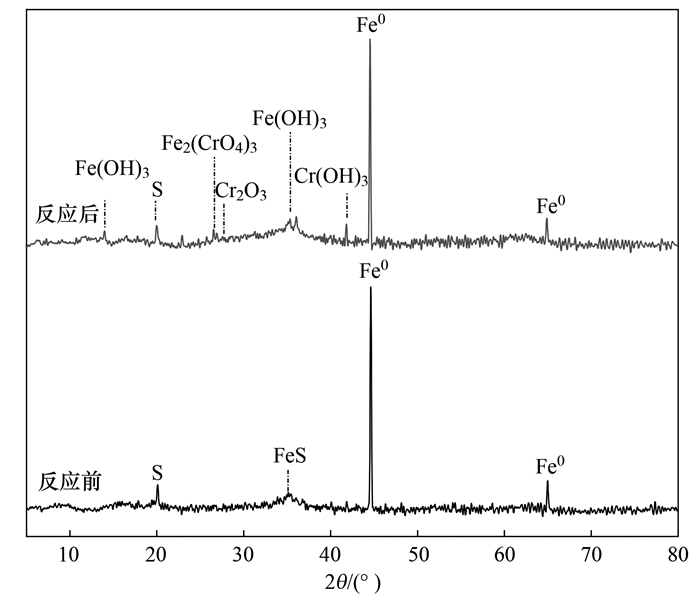

图 9为SZVI-SA与Cr(Ⅵ)反应前后的XRD图.反应前后位于2θ为44.7°和65°的Fe0以及位于19.7°的S特征衍射峰基本未发生变化, 而位于2θ为35°的FeS的特征衍射峰消失; 反应后图谱上出现了多个Fe(OH)3和Cr(OH)3的特征衍射峰, 分别位于2θ为14.2°、36.2°和42°; 在2θ为26.7°和27.6°分别出现一个Fe2(CrO4)3和Cr2O3的特征衍射峰[34, 35].结果表明, 在SZVI-SA与Cr(Ⅵ)的反应中, FeS为主要还原剂, 复合材料中的Fe(Ⅱ)与Cr(Ⅵ)反应, Fe(Ⅱ)被氧化为Fe(Ⅲ), 而Cr(Ⅵ)则被完全还原为Cr(Ⅲ), Fe(Ⅲ)和Cr(Ⅲ)则分别以Fe(OH)3和Cr(OH)3的形式沉淀下来, 并被吸附在材料表面[见公式(4)~(7)].

|

图 9 SZVI-SA与Cr(Ⅵ)反应前后的XRD图 Fig. 9 XRD for SZVI-SA before and after reaction with Cr (Ⅵ) |

|

(4) |

|

(5) |

|

(6) |

|

(7) |

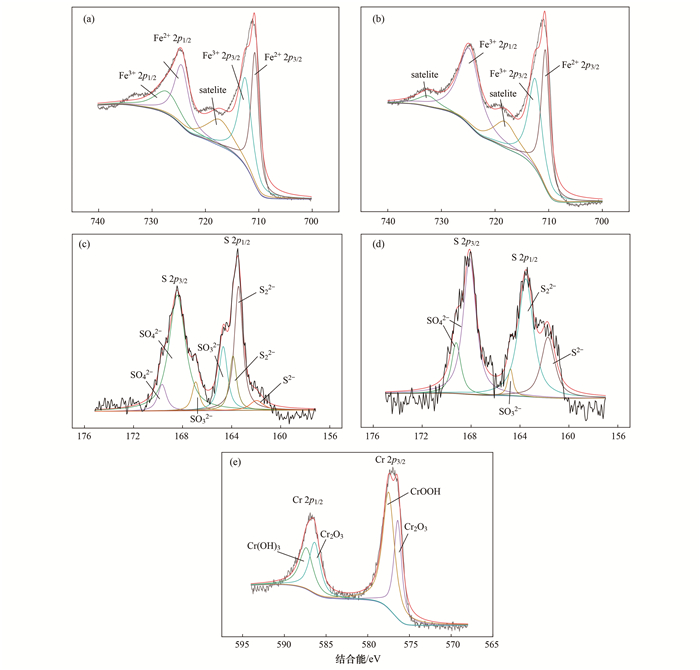

图 10 (a)和10 (b)分别为反应前后材料的Fe 2p谱图.对比发现, 反应前材料中Fe2+的含量高于Fe3+, Fe2+占比53%, Fe3+占比47%; 而反应后材料中Fe3+占比达到71%, 表明Fe2+与Cr6+之间发生了氧化还原反应, 反应后生成的Fe3+主要以Fe(OH)3的形式存在[17].图 10 (c)和10 (d)为反应前后材料的S 2p谱图.反应前材料中S主要以S2-和S22-存在, 还存在少许SO42-和SO32-, 其中S2-和S22-均具有较强的还原性; 反应后溶液中SO42-的含量明显地升高, 表明S2-、S22-和SO32-与Cr6+之间也发生了氧化还原反应[35].反应前后S和Fe元素的变化情况也进一步证明了材料合成过程中ZVI硫化的成功, 整个反应过程中主要依靠Fe2+和S2-、S22-与Cr6+发生氧化还原反应.

|

(a)和(c)分别为反应前的Fe 2p和S 2p, (b)、(d)和(e)分别为反应后的Fe 2p、S 2p和Cr 2p 图 10 SZVI-SA与Cr(Ⅵ)反应前后的Fe 2p、S 2p和Cr 2p能谱图分析 Fig. 10 SZVI-SA before and after reaction with Cr (Ⅵ) Fe 2p, S 2p, and Cr 2p energy spectrum diagram analysis |

图 10 (e)为反应后材料的Cr 2p谱图, 其中587.36、586.37、577.5和576.4 eV分别对应于Cr(OH)3、Cr2O3、CrOOH和Cr2O3, 未观察到与Cr(Ⅵ)相对应的峰, 这表明溶液中的Cr(Ⅵ)被SZVI-SA完全还原为Cr(Ⅲ), 与XRD结论一致[36].

通过EDS、XRD和XPS分析可知, SZVI-SA去除水溶液中Cr(Ⅵ)的主要过程为: 首先, Cr(Ⅵ)被吸附在带正电荷的SZVI-SA表面; 其次, SZVI-SA中的Fe2+、S2-和S22-等还原性物质将Cr(Ⅵ) 还原为Cr(Ⅲ); 随着反应进行, 溶液pH上升, Cr(Ⅲ)与Fe(Ⅲ)最终形成沉淀物成功从水体中分离.

3 结论(1) 选择质量分数为7%的Fe3+作为海藻酸钠螯合剂, S/Fe=3.5和干燥温度70℃为材料的制备条件.SEM和TEM表征结果表明复合材料表面网状结构孔眼细密, ZVI在海藻酸钠凝胶中均匀分布, 分散性较好; BET表征结果显示, 材料孔隙较多, 比表面积较大为97.83 m2·g-1, 以微孔为主.

(2) SZVI-SA对Cr(Ⅵ)去除率可达92%, 同时通过分析溶液中总铬和总铁的含量发现, SZVI-SA能在还原Cr(Ⅵ)的同时, 可有效去除生成的Cr(Ⅲ)和Fe(Ⅲ).SZVI-SA对Cr(Ⅵ)的去除过程符合准二级动力学模型, 低初始浓度有利于反应的进行.

(3) SZVI-SA与Cr(Ⅵ)的反应机制主要为氧化还原反应, SZVI-SA中的Fe2+、S2-和S22-等还原性物质将Cr(Ⅵ) 还原为Cr(Ⅲ); 反应后生成的Fe(Ⅲ)和Cr(Ⅲ)最终以Fe(OH)3、Cr(OH)3和Cr2O3的形式沉淀, 达到从水体中分离的目的.

| [1] | Wen T, Wang J, Yu S J, et al. Magnetic porous carbonaceous material produced from tea waste for efficient removal of As(V), Cr(Ⅵ), humic acid, and dyes[J]. ACS Sustainable Chemistry & Engineering, 2017, 5(5): 4371-4380. |

| [2] | Wang J, Wang X X, Zhao G X, et al. Polyvinylpyrrolidone and polyacrylamide intercalated molybdenum disulfide as adsorbents for enhanced removal of chromium(VI) from aqueous solutions[J]. Chemical Engineering Journal, 2018, 334: 569-578. DOI:10.1016/j.cej.2017.10.068 |

| [3] | Mahringer D, Zerelli S S, Dippon U, et al. Pilot scale hexavalent chromium removal with reduction, coagulation, filtration and biological iron oxidation[J]. Separation and Purification Technology, 2020, 253. DOI:10.1016/j.seppur.2020.117478 |

| [4] |

王文琪. 化学法处理电镀废水的研究进展[J]. 电镀与环保, 2017, 37(2): 1-4. Wang W Q. Research progress on treatment of electroplating wastewater by chemical method[J]. Electroplating & Pollution Control, 2017, 37(2): 1-4. DOI:10.3969/j.issn.1000-4742.2017.02.001 |

| [5] | 赵爽. 还原性铁粉处理低浓度硝酸盐废水的研究[D]. 广州: 华南理工大学, 2018. |

| [6] | Mortazavian S, An H, Chun D W, et al. Activated carbon impregnated by zero-valent iron nanoparticles (AC/nZVI) optimized for simultaneous adsorption and reduction of aqueous hexavalent chromium: material characterizations and kinetic studies[J]. Chemical Engineering Journal, 2018, 353: 781-795. DOI:10.1016/j.cej.2018.07.170 |

| [7] | Wu J, Zheng H, Zhang F, et al. Iron-carbon composite from carbonization of iron-crosslinked sodium alginate for Cr(Ⅵ) removal[J]. Chemical Engineering Journal, 2019, 362: 21-29. DOI:10.1016/j.cej.2019.01.009 |

| [8] | Shen W J, Zhang J J, Xiao M H, et al. Ethylenediaminetetraacetic acid induces surface erosion of zero-valent Iron for enhanced hexavalent chromium removal[J]. Applied Surface Science, 2020, 525. DOI:10.1016/j.apsusc.2020.146593 |

| [9] | Fan D M, Johnson G O, Tratnyek P G, et al. Sulfidation of nano zerovalent iron (nZVI) for improved selectivity during in-situ chemical reduction (ISCR)[J]. Environmental Science & Technology, 2016, 50(17): 9558-9565. |

| [10] | Fan D M, O'Carroll D M, Elliott D W, et al. Selectivity of nano zerovalent iron in in situ chemical reduction: challenges and improvements[J]. Remediation Journal, 2016, 26(4): 27-40. DOI:10.1002/rem.21481 |

| [11] | Li J X, Zhang X Y, Sun Y K, et al. Advances in sulfidation of zerovalent iron for water decontamination[J]. Environmental Science & Technology, 2017, 51(23): 13533-13544. |

| [12] | Cao Z, Liu X, Xu J, et al. Removal of antibiotic florfenicol by sulfide-modified nanoscale zero-valent iron[J]. Environmental Science & Technology, 2017, 51(19): 11269-11277. |

| [13] | Lv D, Zhou J S, Cao Z, et al. Mechanism and influence factors of chromium(VI) removal by sulfide-modified nanoscale zerovalent iron[J]. Chemosphere, 2019, 224: 306-315. DOI:10.1016/j.chemosphere.2019.02.109 |

| [14] | Deng M J, Wang X J, Li Y, et al. Reduction and immobilization of Cr(Ⅵ) in aqueous solutions by blast furnace slag supported sulfidized nanoscale zerovalent iron[J]. Science of the Total Environment, 2020, 743. DOI:10.1016/j.scitotenv.2020.140722 |

| [15] | Ou C J, Shen J Y, Zhang S, et al. Coupling of iron shavings into the anaerobic system for enhanced 2, 4-dinitroanisole reduction in wastewater[J]. Water Research, 2016, 101: 457-466. DOI:10.1016/j.watres.2016.06.002 |

| [16] | Gong Y Y, Liu Y Y, Xiong Z, et al. Immobilization of mercury in field soil and sediment using carboxymethyl cellulose stabilized iron sulfide nanoparticles[J]. Nanotechnology, 2012, 23(29). DOI:10.1088/0957-4484/23/29/294007 |

| [17] | Wu J, Wang X B, Zeng R J. Reactivity enhancement of iron sulfide nanoparticles stabilized by sodium alginate: taking Cr (VI) removal as an example[J]. Journal of Hazardous Materials, 2017, 333: 275-284. DOI:10.1016/j.jhazmat.2017.03.023 |

| [18] | Katuwavila N P, Perera A D L C, Dahanayake D, et al. Alginate nanoparticles protect ferrous from oxidation: potential iron delivery system[J]. International Journal of Pharmaceutics, 2016, 513(1-2): 404-409. DOI:10.1016/j.ijpharm.2016.09.053 |

| [19] |

陈维璞, 张恩浩, 林永波. 海藻酸钠-钙-铁凝胶球对Cr2O72-吸附的研究[J]. 环境保护科学, 2010, 32(2): 14-16. Chen W P, Zhang E H, Lin Y B. Study on sodium alginate-calcium-iron gel ball in Cr2O72-adsorption[J]. Environmental Protection Science, 2010, 32(2): 14-16. DOI:10.3969/j.issn.1004-6216.2010.02.005 |

| [20] | 史沫男. 海藻酸钠-铁凝胶球对无机磷和Cr2O72-吸附研究[D]. 哈尔滨: 东北林业大学, 2011. |

| [21] | 邵欠欠. 硫化零价铁去除水体中Cr(Ⅵ)的性能及机理研究[D]. 济南: 山东大学, 2018. |

| [22] |

赵玲子, 张鑫, 蒋小蝶, 等. Fe0/FeS去除水体中Cr(Ⅵ)的研究[J]. 辽宁化工, 2019, 48(9): 844-846. Zhao L Z, Zhang X, Jiang X D, et al. Study on Fe0/FeS magnetic hybrid nanomaterials for removal of Cr(Ⅵ) in aqueous solution[J]. Liaoning Chemical Industry, 2019, 48(9): 844-846. DOI:10.3969/j.issn.1004-0935.2019.09.002 |

| [23] | Kim E J, Kim J H, Chang Y S, et al. Effects of metal ions on the reactivity and corrosion electrochemistry of Fe/FeS nanoparticles[J]. Environmental Science & Technology, 2014, 48(7): 4002-4011. |

| [24] | 唐正弦, 贺玉婷. 温度和甘油对海藻酸钠/羧甲基纤维素钠膜阻隔性的影响[J]. 轻工科技, 2015, 31(1): 25-27. |

| [25] | Zhang M Y, Yi K X, Zhang X W, et al. Modification of zero valent iron nanoparticles by sodium alginate and bentonite: enhanced transport, effective hexavalent chromium removal and reduced bacterial toxicity[J]. Journal of Hazardous Materials, 2020, 388. DOI:10.1016/j.jhazmat.2019.121822 |

| [26] | 肖文燕. FeS和Fe/FeS颗粒的制备、表征及用于水中Cr(Ⅵ)去除的试验研究[D]. 重庆: 重庆大学, 2016. |

| [27] | Ding D H, Zhao Y X, Yang S J, et al. Adsorption of cesium from aqueous solution using agricultural residue-walnut shell: equilibrium, kinetic and thermodynamic modeling studies[J]. Water Research, 2013, 47(7): 2563-2571. DOI:10.1016/j.watres.2013.02.014 |

| [28] | Hu Q L, Chen N, Feng C P, et al. Nitrate adsorption from aqueous solution using granular chitosan-Fe3+ complex[J]. Applied Surface Science, 2015, 347: 1-9. DOI:10.1016/j.apsusc.2015.04.049 |

| [29] | Yao Y, Gao B, Inyang M, et al. Removal of phosphate from aqueous solution by biochar derived from anaerobically digested sugar beet tailings[J]. Journal of Hazardous Materials, 2011, 190(1-3): 501-507. DOI:10.1016/j.jhazmat.2011.03.083 |

| [30] | Zong E M, Liu X H, Jiang J H, et al. Preparation and characterization of zirconia-loaded lignocellulosic butanol residue as a biosorbent for phosphate removal from aqueous solution[J]. Applied Surface Science, 2016, 387: 419-430. DOI:10.1016/j.apsusc.2016.06.107 |

| [31] | Rudzinski W, Plazinski W. Kinetics of solute adsorption at solid/solution interfaces: a theoretical development of the empirical pseudo-first and pseudo-second order kinetic rate equations, based on applying the statistical rate theory of interfacial transport[J]. Journal of Physical Chemistry B, 2006, 110(33): 16514-16525. DOI:10.1021/jp061779n |

| [32] | Calderon B, Fullana A. Heavy metal release due to aging effect during zero valent iron nanoparticles remediation[J]. Water Research, 2015, 83: 1-9. DOI:10.1016/j.watres.2015.06.004 |

| [33] | Fan D M, Lan Y, Tratnyek P G, et al. Sulfidation of iron-based materials: a review of processes and implications for water treatment and remediation[J]. Environmental Science & Technology, 2017, 51(22): 13070-13085. |

| [34] | Henderson A D, Demond A H. Permeability of iron sulfide (FeS)-based materials for groundwater remediation[J]. Water Research, 2013, 47(3): 1267-1276. DOI:10.1016/j.watres.2012.11.044 |

| [35] | Zhang D J, Li Y, Tong S Q, et al. Biochar supported sulfide-modified nanoscale zero-valent iron for the reduction of nitrobenzene[J]. RSC Advances, 2018, 8(39): 22161-22168. DOI:10.1039/C8RA04314K |

| [36] | Guan X H, Yang H Y, Sun Y K, et al. Enhanced immobilization of chromium(VI) in soil using sulfidated zero-valent iron[J]. Chemosphere, 2019, 228: 370-376. DOI:10.1016/j.chemosphere.2019.04.132 |

2021, Vol. 42

2021, Vol. 42