2. 华南理工大学环境与能源学院, 广州 510006;

3. 广东华欣环保科技有限公司, 韶关 512122

2. School of Environment and Energy, South China University of Technology, Guangzhou 510006, China;

3. Huaxin Environmental Technology Company, Shaoguan 512122, China

炼焦过程是中国环境中多环芳烃(polycyclic aromatic hydrocarbons, PAHs)的重要来源, 贡献了全国PAHs总量的16%以上, 早在2003年, 就有1602 t的PAHs随焦化废水排放到水环境中, 按照现在的焦炭产量估算, 焦化行业每年排放到环境中的PAHs会达到5000 t以上[1, 2].针对从煤油和焦油中提取的PAHs, 经过动物实验证实, 发现其具有较强的致癌性[3]. PAHs除了表现出潜在的致癌性外, 它还可以在生物体内蓄积, 同时通过食物链传递, 从而给自然环境和人类健康带来极大危害.因此, 由工业废水中的PAHs而引起的环境污染特别是其归趋行为必须重点关注.作为焦化废水中的特征有机污染物, PAHs会以各种形式存在于废水处理的各个工艺阶段, 在此过程中, 强疏水性的PAHs极易转移到污泥相中, 导致其在焦化污泥中不断累积[4, 5], 因此, 污泥处理也将是值得挑战的课题. 2012年开始实施的《炼焦化学工业污染物排放标准》(GB 16171-2012)明确规定了焦化废水中PAHs的排放限值, 其中总PAHs的限值为0.05 mg·L-1, 苯并[a]芘的限值为0.03 μg·L-1, 此标准的提出进一步表明PAHs是煤焦化行业控制的重点.目前的焦化废水工艺设计主要集中于满足BOD、COD、总氮和挥发酚等常规指标的合格性, 虽然可以通过活性炭尾水吸附等手段满足焦化废水中PAHs的出水排放限值的要求, 但作为焦化废水中的特征有机污染物, PAHs会以较高浓度的形式存在于焦化废水处理的各个工艺阶段中, 中间物料特别是污泥的排放值得关注.废水处理工程在去除焦化废水中的有机污染物发挥了重要作用, 国内焦化废水处理站主要采用A/O2、O/A/O、A/O/H/O、SBR、生物膜等工艺[6~11].本课题组于2004年设计的韶钢焦化厂一期废水处理工程采用A/O2处理工艺, 且在总结韶钢焦化厂一期A/O2生物流化床工艺基础上, 于2007年在韶钢二期工程上进行了改进, 采用了新型的A/O/H/O生物流化床工艺.这两种工艺在主要的污染指标上均表现出良好的处理效果, 达到排放标准, 其中A/O/H/O新型生物工艺对COD、氨氮、挥发酚和氰化物具有更好的降解效率[12~15].到目前为止, 极少有文献研究不同的工艺对PAHs分布行为及削减效果的影响.本文以韶钢一期工程的A/O2生物流化床工艺及韶钢二期工程的A/O/H/O生物流化床工艺为研究案例, 以16种PAHs作为研究对象, 分析焦化废水处理过程中PAHs在两种工艺中的水相和污泥相的分布, 计量PAHs在废水处理过程中的通量变化, 然后进行质量衡算, 通过对该类物质在两种工艺中水相和污泥相中的浓度及削减量的计算, 考察PAHs在两种工艺中的削减行为及去除效果, 评估两种工艺在PAHs削减方面的优劣, 以期为焦化废水中PAHs的削减在工艺方面的选择提供借鉴.

1 材料与方法 1.1 研究案例广东韶关宝钢集团韶钢公司焦化废水处理厂一期A/O2工艺流程图和二期A/O/H/O工艺流程图如图 1所示, 两个工艺设计负荷及工艺参数可参考文献[12~15].其中, A/O2工艺已经稳定运行12 a, A/O/H/O工艺已经稳定运行9 a.根据两期工程采样时间时的进水负荷, 对于生物处理系统, A/O2工程进水为焦化废水原水经过洗涤水、地坑排水、反冲洗水等的稀释, 日处理水量约为1 500 t·d-1, 干污泥排放量约为7 t·d-1; A/O/H/O工程进水为未经稀释的焦化废水原水, 日处理水量约为1 000 t·d-1, 干污泥排放量约为9 t·d-1.

|

图 1 A/O2和A/O/H/O工艺流程示意 Fig. 1 Flow chart of A/O2 and A/O/H/O |

对两焦化废水处理工程中的废水进行了采集, 采样时间分别为2017年3月10日~4月10日, 每天早、中、晚3次采样, 用平均比例混合水样的分析平均值作为监测报告数据, 水样保存于事先用丙酮和Milli-Q水清洗过的棕色容量瓶中.取样后立即经0.7 μm玻璃纤维膜(GF/F)过滤, 并用浓硫酸将水样pH值调至2左右于4℃低温保存.焦化污泥在每天下午15:00~17:00间, 采自于焦化废水工程各处理单元污泥池.污泥样用样品袋进行保存, 然后在-20℃条件下进行冷冻保存.

1.3 样品的预处理及目标物的富集分离 1.3.1 水样及其水中颗粒的目标物富集分离将采集的各个工艺段的100 mL水样用0.7 μm直径的纤维滤膜过滤, 分离水相及颗粒相.滤膜使用之前, 用锡箔纸包好, 置马弗炉450℃烧5 h, 然后于干燥器中平衡过夜后称量.过滤后的水样加入定量的萘-d8、苊-d10、菲-d10、䓛-d12和苝-d12这5种氘代物, 后续进行固相萃取.

固相萃取的步骤:采用10 mL的二氯甲烷冲洗小柱, 二氯甲烷抽干后再用10 mL的甲醇冲洗以达到活化小柱的目, 在甲醇将要流完时加入去离子水, 然后加入处理后的水样进行固相萃取.水样流完后再真空干燥10 min, 然后3 000 r·min-1下离心6 min, 除去柱子内剩余的水分.

目标物PAHs的洗脱:用30 mL二氯甲烷对固相萃取小柱进行洗脱, 洗脱液于旋转蒸发仪中浓缩至1 mL, 加入5 mL正己烷替换溶剂, 再浓缩至0.5 mL, 然后过硅胶氧化铝层析柱(柱子内填充物自下到上为:脱脂棉, 6 cm去活化氧化铝, 12 cm去活化硅胶, 1 cm无水硫酸钠).浓缩的样品加入层析柱后, 先用15 mL正己烷淋洗, 再用75 mL二氯甲烷/正己烷(3:7)混合溶液淋洗, 收集第二次的淋洗液于鸡心瓶中.将收集的淋洗液旋转蒸发至0.5 mL, 用少量正己烷淋洗鸡心瓶后将溶液转移至进样瓶中.进样瓶中的样品用氮吹法浓缩至1 mL, 并加入20 μL的六甲基苯(内标物, 100 mg·L-1), 压盖封存于-4℃冰箱中待测.

颗粒相抽提:过滤颗粒相后的玻璃纤维膜立即放入冰箱中-20℃冷冻保存, 然后冷冻干燥48 h.平衡称重后, 将玻璃膜剪碎, 放入滤纸筒中, 加入氘代回收率标样, 用200 mL二氯甲烷抽提48 h.底瓶中放入处理好的铜片脱硫.抽提完毕后, 抽提液旋转蒸发浓缩至20 mL左右转移到鸡心瓶中浓缩至1 mL, 加入10 mL正己烷替换溶剂, 继续浓缩至0.5 mL.以下步骤与水相中PAHs的净化过程相同.

1.3.2 污泥中目标物的富集分离污泥冷冻干燥后, 研碎称取约5 g放入滤纸筒中, 加入氘代回收率标样, 用200 mL二氯甲烷抽提48 h.底瓶中放入处理好的铜片脱硫.以下步骤与1.3.1节所述的目标物的提取和净化过程相同.

1.4 目标物的测定 1.4.1 仪器分析条件PAHs的定性定量分析采用GC-MS内标法, 其分析条件为:GC-MS(Agilent 7890A, 5975C), HP-5MS石英毛细管柱(30 m×0.25 mm×0.25 μm); 载气:氦气; 流速为1 mL·min-1; 进样口温度250℃; 电子能量70 eV, 质量扫描范围60~640 u; 离子源温度230℃; 升温程序为:5℃·min-1上升至310℃, 在300℃保持10 min; 进样量为1 μL; 不分流进样.

1.4.2 分析方法的质量控制水相固相萃取富集分离及泥相抽提PAHs均采用空白加标验证方法的可靠性.水相:往蒸馏水中加入定量的标准样品, 用1.3节设定的方法及条件处理及检测, 加标回收率介于60%~120%.固体样:往索氏提取器的抽滤筒中直接加入定量的标准样品, 该方法的加标回收率介于60%~110%.在实际样品的分析过程中, 通过加入萘-d8、苊-d10、菲-d10、䓛-d12和苝-d12这5种氘代物来校对各个物质的回收率, 进一步提高检测的准确性.

2 结果与讨论 2.1 两种工艺的进水、出水的PAHs浓度分析按照1.2节中采集方式, 以及1.3及1.4节的样品处理及分析方法, 对韶钢焦化废水处理厂一期A/O2工艺和二期A/O/H/O工艺中的A池进水(包括悬浮物)与混凝沉淀池出水(包括悬浮物)的PAHs进行了检测分析, 结果如图 2所示. A/O2工艺的进水经过了其他工艺如反冲洗水等的稀释, 进水的各项指标包括PAHs浓度都明显低于A/O/H/O工艺, A/O/H/O工艺总PAHs的进水浓度为124.210 μg·L-1, 而A/O2工艺总PAHs的进水浓度是42.953 μg·L-1.两种工艺进水中各PAHs浓度所占比例相似, 四环及四环以下的芳烃占比较大, 其中二环的萘浓度较高, 在高环PAHs中苯并[a]蒽浓度最高.和本研究相近, Zhang等[5]在2012年检测的数据中发现水相中高环PAHs占比不高, 但苯并[a]蒽所占浓度较高. PAHs浓度占比差异可能与焦炭用煤及工艺条件有关.在最后的混凝池出水中, A/O/H/O工艺的出水总PAHs浓度为3.522 μg·L-1, 与进水相比, 去除率达到97.2%; A/O2工艺的出水总PAHs浓度为8.051 μg·L-1, 与进水相比, 其去除率达到85.3%; A/O2工艺苯并[a]芘出水浓度为0.040 μg·L-1, A/O/H/O工艺为0.010 μg·L-1, 即排放水中总PAHs和苯并[a]芘的浓度分别低于国家二级排放标准中0.05 mg·L-1和0.03 μg·L-1的排放限值, 只有A/O2工艺中的苯并[a]芘出水浓度略高于排放限值.从进出水PAHs削减率及削减量的数值可知, A/O/H/O工艺明显优于A/O2工艺.但PAHs具有强疏水性, 在废水处理过程中, PAHs会吸附于污泥中, 使大量的PAHs转移到污泥相中, 所以进出水的数值不代表PAHs在处理工艺中的实际削减量.两种工艺的生物出水经混凝沉淀池后, PAHs被有效吸附, 焦化废水处理工艺的生物出水通常都需要高级氧化、混凝沉淀及吸附等手段以符合达标排放的要求[16], 韦朝海团队多个工程实践也证明了混凝沉淀及活性炭吸附是PAHs最终达标排放行之有效的方法[17, 18], 对于A/O2工艺苯并[a]芘出水浓度略高于排放限值, 需要强化混凝工艺以达标排放.因此, PAHs中的成分特别是苯并[a]芘如何转移到污泥相及其降解量的分析显得重要.

|

图 2 A/O2与A/O/H/O工艺进出水中16种PAHs的浓度 Fig. 2 Concentrations of 16 PAHs in influent and effluent of A/O2 and A/O/H/O processes |

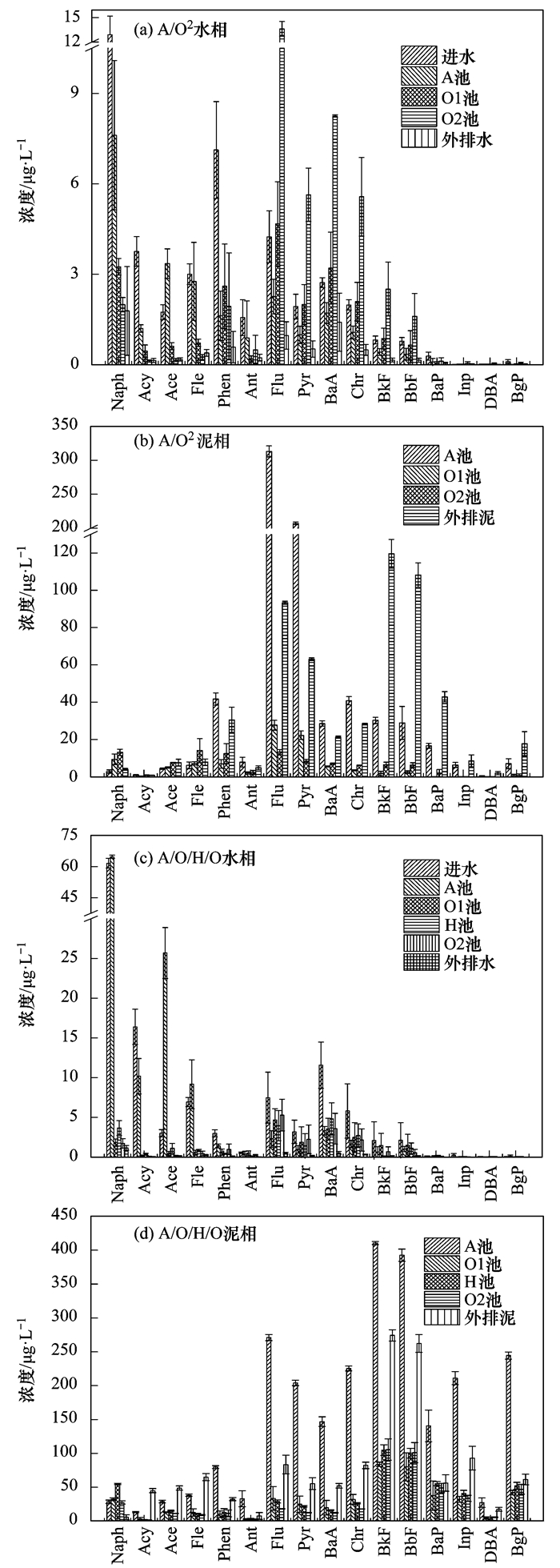

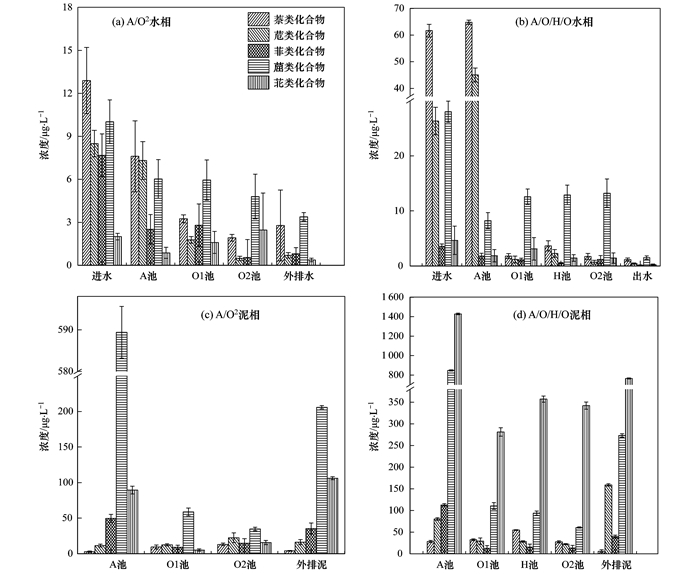

图 3是两种工艺进水、混凝出水及各单元反应器(工段)水相及污泥相中的16种PAHs浓度分布.为了更加清晰地对检测结果进行分析比较, 将16种PAHs按照物质对应的氘代物分为5大类, 分别为萘类化合物:萘; 苊类化合物:苊、苊烯、芴; 菲类化合物:菲、蒽; 䓛类化合物:荧蒽、芘、苯并[a]蒽、䓛; 苝类化合物:苯并[b]荧蒽、苯并[k]荧蒽、苯并[a]芘、茚并[1, 2, 3-c, d]芘、二苯并[a, h]蒽、苯并[g, h, i]苝.结果如图 4所示.在两种工艺各阶段的水样中, A池水样中PAHs削减都不明显, 进水和A池水相中PAHs浓度差别不大, 有些PAHs的浓度还高于进水.而在好氧的O1池中, 2~3环的萘类化合物、苊类化合物和菲类化合物呈现出明显降低的趋势, 特别萘类化合物削减最快. A/O2工艺中萘类化合物在O1池水相中削减了75%, 在A/O/H/O工艺中削减了97%, 但四环以上的PAHs经O1池之后的水相浓度没有表现出明显的规律. PAHs是疏水性有机物, 在固相和水相的分配行为受较多因素影响, 其中辛醇-水分配系数(Kow)是一项重要的参数.它可衡量有机物的吸附特征, Kow越大, 疏水性越强, 越容易被污泥吸附, 表 1列出了16种PAHs的lgKow及25℃下纯水中的溶解度[19, 20]. PAHs在污泥和水相的分布主要受该类物质的物理化学性质的影响[21~24], 但也受工艺运行过程中的操作参数的影响, 例如搅拌状况、曝气强度、流速和温度等, 污泥的有机物及无机物含量[4, 24].高环的PAHs在水相中的浓度受到上述因素的影响, 因而没有明显的规律.

|

图 3 A/O2与A/O/H/O各单元水相及泥相中16种PAHs的浓度 Fig. 3 Concentrations of 16 PAHs in aqueous phase and sludge of A/O2 and A/O/H/O processes |

|

图 4 A/O2与A/O/H/O各单元水相及泥相中5类PAHs的浓度 Fig. 4 Concentrations of 5 types of PAHs in aqueous phase and sludge of A/O2 and A/O/H/O processes |

|

|

表 1 PAHs的溶解度及lgKow值 Table 1 Solubility of 16 PAHs in water and lgKow value of 16 PAHs |

在污泥相中, 由于A/O2工艺进水PAHs浓度远远低于A/O/H/O工艺, 因而吸附在污泥相中的PAHs量相对较低.从图 3及图 4可以看出, 两种工艺污泥均表现出高环PAHs的浓度富集, 特别在A池污泥中总PAHs浓度远远大于各池中的浓度. 表 2是两个工艺中各反应单元污泥中总PAHs的浓度.从中可以看出, 由于A/O2和A/O/H/O两种工艺进水总PAHs的浓度相差较大, 污泥富集的浓度对应有差异.两种工艺A池污泥的总PAHs浓度都比O池大很多, A/O2工艺A池PAHs浓度是O池的10倍左右, 两个O池污泥表现出非常相近的总PAHs浓度; A/O/H/O工艺也表现出同样规律, A池PAHs浓度是O池的6倍左右, 两个O池污泥表现几乎相同的总PAHs浓度, H池略高于O池.

|

|

表 2 A/O2和A/O/H/O工艺中各工段的总PAHs含量/μg·g-1 Table 2 Total concentrations of PAHs for each unit in A/O2 and A/O/H/O processes/μg·g-1 |

A/O2和A/O/H/O两种工艺A池水相及污泥相PAHs的浓度稳定, 说明其在A池中没有得到有效削减.低环的PAHs相对溶解度较高, 相当一部分可以从A池水相进入O池, 从而在O池得到降解; 而高环的PAHs则在A池的污泥相中不断富集, 导致A池污泥中总PAHs浓度很高, 因而A池厌氧污泥的生物毒性也相对很高, 针对这部分污泥, 应该考虑单独处置.

因厌氧生物技术具有低污泥产量、低能耗和能源可回收等优点, 国内外大部分钢铁企业的焦化废水处理工艺都包含厌氧A单元技术, 从已有研究中统计的一些AO、AO2、A2O、A2O2工艺中, 尽管都前置厌氧A单元技术对焦化废水进行处理, 但效果甚微, 均无法实现产甲烷的目标[25].例如, Zhao等[26]对本研究案例中韶钢二期A/O/H/O焦化废水处理工艺进行了研究, 指出在第一个厌氧单元A进水COD为1 530 mg·L-1, 出水COD为1 390 mg·L-1; Zhu等[27]对该案例工程厌氧A单元中微生物的分析研究发现, 污泥中没有产甲烷菌的存在; Sahariah等[28]采用A1/A2/O生物流化床对焦化废水进行降解, 其A1厌氧反应器对苯酚和COD的去除率分别仅为3%和2%左右.本研究对A/O2和A/O/H/O两种工艺的PAHs浓度分析表明, 厌氧A单元对PAHs的生物削减也没有起到作用, 进一步证明了前置厌氧A单元在高浓度焦化废水处理工艺中效果不明显.

2.3 两种工艺PAHs通量变化及生物削减在焦化废水处理过程中, 如果PAHs未完全矿化, 其剩余量将随着外排水进入到水环境中、吸附进入到污泥、挥发和随气体吹脱进入到大气环境中. Zhang等[29]的研究表明, 挥发和气体吹脱途径从水相中转移的PAHs占其总去除量的比率小于1%, 因而这两种途径对该类物质的去除可以忽略.因此采用公式(1)及公式(2)分别对进入系统的、系统外排的PAHs进行质量衡算, 求得系统每天进入及排出的PAHs, 并给出平均削减率.

|

(1) |

|

(2) |

式中, Wi为进入系统的PAHs量, μg; Cwi为进水的PAHs浓度, μg·L-1; Qw为处理水量, L; Wo为排出系统的PAHs量, μg; Cwo为外排水的PAHs浓度, μg·L-1; Cs为外排泥的PAHs浓度, μg·g-1; Qs为外排泥质量, g; 削减掉的PAHs即是:Wi-Wo, μg; 削减的百分比为(Wi-Wo)/Wi×100%.

从两个工艺的日处理量及处理浓度计算, 得到了图 5所示PAHs在两种工艺中的削减率.从中可以看出, A/O/H/O工艺对低环PAHs的削减率略高于A/O2工艺; 对于4环以上的PAHs, A/O/H/O工艺的PAHs削减率明显提高, 对䓛类化合物的削减率能达到85.8%, 而A/O2工艺对其削减率为57.4%;对于苝类化合物, A/O/H/O工艺对其削减率为16.7%, A/O2工艺则为11.2%;在对总PAHs削减方面, A/O/H/O工艺为88.2%, A/O2工艺则为77.5%. A/O/H/O工艺相对于A/O2, 多了一个水解H工段, 研究发现, 水解过程能够将大分子有机物分解为小分子物质, 从而改善废水的可生化性[30].张万辉等[6]对焦化废水的特性及处理技术进行了数据调查及分析, 发现水解工艺可以提高多元酚、多环芳烃及吡啶杂环类有毒有机物的去除率, 对全过程产生促进作用.两个工艺对比, 含有水解工艺的A/O/H/O对PAHs削减率及削减量都比A/O2明显增高, 且正是由于H水解池对高环PAHs的水解作用, 表现出A/O/H/O工艺对高环PAHs的生物削减明显优于A/O2工艺.前面的数据及论述证明了前置厌氧A工段对焦化废水PAHs的去除所起作用不大, 主要是后续的O2或者是O/H/O发挥作用, 表明了焦化废水经过微生物选择性降解大部分有机组分之后的H水解池设计可以更加有效去除PAHs, 本课题组于2012年在河北涉县的金牛天铁煤焦化有限公司工程项目中首次采用了O/H/O工艺, 除了对难降解有机污染物的去除率达98%以上的优势外, 在氰化物和总氮去除、缩短水力停留时间与节能降费方面亦取得了显著进步[31, 32].

|

图 5 PAHs在两种工艺中平均每天的削减率 Fig. 5 Average daily removal efficiency of PAHs in A/O2and A/O/H/O processes |

(1) 在焦化废水处理过程中, PAHs无论是在A/O2工艺还是在A/O/H/O工艺的厌氧A池均难以生物降解, 而且还会在A池污泥相中高倍数富集.在A/O2工艺中A池污泥相总PAHs浓度是O池的10倍, 在A/O/H/O工艺中A池污泥相总PAHs浓度是O池或者H池的6倍, 表明了PAHs归趋行为的差异性.

(2) A/O/H/O工艺混凝出水的PAHs及苯并[a]芘的浓度均远低于国家排放限值, A/O2工艺苯并[a]芘出水浓度略高于排放限值. A/O/H/O对焦化废水PAHs的处理负荷及生物削减效果均高于A/O2工艺, 特别对于难降解的高环PAHs(4环以上)的削减表现出更佳的效果.置于两个好氧池之间的H水解池能发挥更好的作用, 构成了A/O/H/O工艺表现出明显优势的原因.

| [1] |

韦朝海, 廖建波, 胡芸. 煤的基本化工过程与污染特征分析[J]. 化工进展, 2016, 35(6): 1875-1883. Wei C H, Liao J B, Hu Y. Basic coal chemical processes and their pollution characteristics[J]. Chemical Industry and Engineering Progress, 2016, 35(6): 1875-1883. |

| [2] | Xu S S, Liu W X, Tao S. Emission of polycyclic aromatic hydrocarbons in China[J]. Environmental Science & Technology, 2006, 40(3): 702-708. |

| [3] | Yunker M B, Macdonald R W, Vingarzan R, et al. PAHs in the Fraser River basin:a critical appraisal of PAH ratios as indicators of PAH source and composition[J]. Organic Geochemistry, 2002, 33(4): 489-515. DOI:10.1016/S0146-6380(02)00002-5 |

| [4] | Zhang W H, Wei C H, Chai X S, et al. The behaviors and fate of polycyclic aromatic hydrocarbons (PAHs) in a coking wastewater treatment plant[J]. Chemosphere, 2012, 88(2): 174-182. DOI:10.1016/j.chemosphere.2012.02.076 |

| [5] | Zhang W H, Feng C H, Wei C H, et al. Identification and characterization of polycyclic aromatic hydrocarbons in coking wastewater sludge[J]. Journal of Separation Science, 2012, 35(23): 3340-3346. DOI:10.1002/jssc.v35.23 |

| [6] |

张万辉, 韦朝海. 焦化废水的污染物特征及处理技术的分析[J]. 化工环保, 2015, 35(3): 272-278. Zhang W H, Wei C H. Analysis of pollutant characteristics and treatment technologies of coking wastewater[J]. Environmental Protection of Chemical Industry, 2015, 35(3): 272-278. |

| [7] | 蒙小俊, 李海波, 曹宏斌, 等. A2/O工艺处理焦化废水过程中有机污染物迁移转化研究[J]. 给水排水, 2015, 41(S1): 237-240. |

| [8] |

巴雅尔, 李子富, 张扬. A/O2法在大型焦化废水处理系统中的应用[J]. 工业水处理, 2012, 32(11): 87-89. Bayaer, Li Z F, Zhang Y. Application of A/O2 process in large-scale coking wastewater treatment system[J]. Industrial Water Treatment, 2012, 32(11): 87-89. |

| [9] | 胡学斌, 李志浩, 吴正松, 等. O/A/O工艺强化处理焦化废水研究[J]. 给水排水, 2013, 39(S1): 395-399. |

| [10] |

金鹏. O/A/O工艺对焦化废水中有机污染物的去除效果[J]. 中国给水排水, 2014, 30(7): 72-73. Jin P. Removal of organic compounds from coking wastewater by oxic/anoxic/oxic process[J]. China Water & Wastewater, 2014, 30(7): 72-73. |

| [11] |

赖鹏, 赵华章, 叶正芳, 等. 生物滤池A/O工艺处理焦化废水研究[J]. 环境科学, 2007, 28(12): 2727-2733. Lai P, Zhao H Z, Ye Z F, et al. Study on treatment of coking wastewater by A/O process of biological filter[J]. Environmental Science, 2007, 28(12): 2727-2733. DOI:10.3321/j.issn:0250-3301.2007.12.011 |

| [12] |

张伟, 韦朝海, 彭平安, 等. A/O/O生物流化床处理焦化废水中酚类组成及降解特性分析[J]. 环境工程学报, 2010, 4(2): 253-258. Zhang W, Wei C H, Peng P A, et al. Components and degradation characteristics analysis of phenols in coking wastewater in biological fluidized bed A/O/O process[J]. Chinese Journal of Environmental Engineering, 2010, 4(2): 253-258. |

| [13] |

韦朝海, 贺明和, 吴超飞, 等. 生物三相流化床A/O2组合工艺在焦化废水处理中的工程应用[J]. 环境科学学报, 2007, 27(7): 1107-1112. Wei C H, He M H, Wu C F, et al. Engineering application of a biological three-phase fluidized bed A/O2 process in coking wastewater treatment[J]. Acta Scientiae Circumstantiae, 2007, 27(7): 1107-1112. |

| [14] |

李媛媛, 潘霞霞, 邓留杰, 等. A/O1/H/O2工艺处理焦化废水硝化过程的实现及其抑制[J]. 环境工程学报, 2010, 4(6): 1231-1237. Li Y Y, Pan X X, Deng L J, et al. Achievement and inhibition of nitrification in coking wastewater treatment by A/O1/H/O2 processes[J]. Chinese Journal of Environmental Engineering, 2010, 4(6): 1231-1237. |

| [15] |

黄会静, 韦朝海, 吴超飞, 等. 焦化废水生物处理A/O/H/O工艺中氰化物的去除特性[J]. 化工进展, 2011, 30(5): 1141-1146. Huang H J, Wei C H, Wu C F, et al. Characteristics of cyanide degradation in A/O/H/O coking wastewater treatment[J]. Chemical Industry and Engineering Progress, 2011, 30(5): 1141-1146. |

| [16] |

左晨燕, 何苗, 张彭义, 等. Fenton氧化/混凝协同处理焦化废水生物出水的研究[J]. 环境科学, 2006, 27(11): 2201-2205. Zuo C Y, He M, Zhang P Y, et al. Study on Fenton oxidation cooperated with coagulation of biologically treated coking wastewater[J]. Environmental Science, 2006, 27(11): 2201-2205. DOI:10.3321/j.issn:0250-3301.2006.11.011 |

| [17] |

帅伟, 吴艳林, 胡芸, 等. 焦化废水生物处理尾水的活性炭吸附及条件优化研究[J]. 环境工程学报, 2010, 4(6): 1201-1207. Shuai W, Wu Y L, Hu Y, et al. Research on activated carbon adsorption of biologically treated coking wastewater and its condition optimization[J]. Chinese Journal of Environmental Engineering, 2010, 4(6): 1201-1207. |

| [18] |

李登勇, 潘霞霞, 吴超飞, 等. 氧化/吸附/混凝协同工艺处理焦化废水生物处理出水的过程及效果分析[J]. 环境工程学报, 2010, 4(8): 1719-1725. Li D Y, Pan X X, Wu C F, et al. Process and effectiveness analysis of treatment of biologically treated coking wastewater by oxidation/adsorption/coagulation[J]. Chinese Journal of Environmental Engineering, 2010, 4(8): 1719-1725. |

| [19] | Macherzyński B, Włodarczyk-Makuła M, Nowacka A. Desorption of PAHs from solid phase into liquid phase during co-fermentation of municipal and coke sewage sludge[J]. Desalination and Water Treatment, 2014, 52(19-21): 3859-3870. DOI:10.1080/19443994.2014.887450 |

| [20] | Mackay D, Shiu W Y, Ma K C, et al. Handbook of physical-chemical properties and environmental fate for organic chemicals:second edition[M]. Boca Raton: CRC Press, 2006: 617-919. |

| [21] | Fatone F, Di Fabio S, Bolzonella D, et al. Fate of aromatic hydrocarbons in Italian municipal wastewater systems:an overview of wastewater treatment using conventional activated-sludge processes (CASP) and membrane bioreactors (MBRs)[J]. Water Research, 2011, 45(1): 93-104. DOI:10.1016/j.watres.2010.08.011 |

| [22] | Ozaki N, Takamura Y, Kojima K, et al. Loading and removal of PAHs in a wastewater treatment plant in a separated sewer system[J]. Water Research, 2015, 80: 337-345. DOI:10.1016/j.watres.2015.05.002 |

| [23] | Qiao M, Qi W X, Liu H J, et al. Occurrence, behavior and removal of typical substituted and parent polycyclic aromatic hydrocarbons in a biological wastewater treatment plant[J]. Water Research, 2014, 52: 11-19. DOI:10.1016/j.watres.2013.12.032 |

| [24] | Liu J J, Wang X C, Fan B. Characteristics of PAHs adsorption on inorganic particles and activated sludge in domestic wastewater treatment[J]. Bioresource Technology, 2011, 102(9): 5305-5311. DOI:10.1016/j.biortech.2010.12.063 |

| [25] |

林柱东, 韦朝海, 梁丽琨, 等. 焦化废水厌氧生物降解影响因素的识别[J]. 环境科学学报, 2017, 37(9): 3316-3326. Lin Z D, Wei C H, Liang L K, et al. Anaerobic biodegradation of coking wastewater:establishing the impact factors[J]. Acta Scientiae Circumstantiae, 2017, 37(9): 3316-3326. |

| [26] | Zhao J L, Jiang Y X, Yan B, et al. Multispecies acute toxicity evaluation of wastewaters from different treatment stages in a coking wastewater-treatment plant[J]. Environmental Toxicology and Chemistry, 2014, 33(9): 1967-1975. DOI:10.1002/etc.v33.9 |

| [27] | Zhu S, Wu H Z, Wei C H, et al. Contrasting microbial community composition and function perspective in sections of a full-scale coking wastewater treatment system[J]. Applied Microbiology and Biotechnology, 2016, 100(2): 949-960. DOI:10.1007/s00253-015-7009-z |

| [28] | Sahariah B P, Anandkumar J, Chakraborty S. Treatment of coke oven wastewater in an anaerobic-anoxic-aerobic moving bed bioreactor system[J]. Desalination and Water Treatment, 2016, 57(31): 14396-14402. DOI:10.1080/19443994.2015.1065448 |

| [29] | Zhang W H, Wei C H, Fen C H, et al. Coking wastewater treatment plant as a source of polycyclic aromatic hydrocarbons (PAHs) to the atmosphere and health-risk assessment for workers[J]. Science of the Total Environment, 2012, 432: 396-403. DOI:10.1016/j.scitotenv.2012.06.010 |

| [30] |

吴海珍, 曹臣, 吴超飞, 等. 水解/好氧双流化床工艺处理百事可乐生产废水[J]. 中国给水排水, 2010, 26(22): 64-68. Wu H Z, Cao C, Wu C F, et al. Hydrolysis/Aerobic double fluidized bed process for Pepsi-cola wastewater treatment[J]. China Water & Wastewater, 2010, 26(22): 64-68. |

| [31] |

易欣怡, 韦朝海, 吴超飞, 等. O/H/O生物工艺中焦化废水含氮化合物的识别与转化[J]. 环境科学学报, 2014, 34(9): 2190-2198. Yi X Y, Wei C H, Wu C F, et al. Identification and transformation of nitrogen compounds in coking wastewater during O/H/O biological treatment process[J]. Acta Scientiae Circumstantiae, 2014, 34(9): 2190-2198. |

| [32] |

范丹, 廖建波, 韦聪, 等. 焦化废水处理工程运行能耗的单元解析模型——以OHO流化床工艺为例[J]. 环境科学学报, 2016, 36(10): 3709-3719. Fan D, Liao J B, Wei C, et al. Unit analytical model of energy consumption during the operation of coking wastewater treatment plant:a case study of OHO fluidized bed process[J]. Acta Scientiae Circumstantiae, 2016, 36(10): 3709-3719. |

2018, Vol. 39

2018, Vol. 39