铬盐被广泛应用于电镀、 鞣革、 木材防腐、 催化剂、 玻璃、 陶瓷、 搪瓷、 化学试剂、 有机合成、 染料、 香料、 医药及涂料等领域[1]. 其生产工艺可分为有钙焙烧和无钙焙烧. 有钙焙烧工艺的核心问题在于铬渣(chromite ore processing residue)产生量大,每生产1 t铬盐产品要排放2.5~3 t高毒性铬渣,且 铬盐提取率只有75%,由于生产工艺落后,2013年工信部要求淘汰有钙焙烧法,并鼓励采用无钙焙烧工艺,该工艺铬渣产生量为0.8 t ·t-1产品[2]. 根据国家环保部的一份材料显示,建国后我国建有50多家铬盐厂,部分厂区建在人口稠密区、 风景区、 水源上游地,这些厂区已基本停产. 目前我国共有13家铬盐企业,虽然基本不在上述敏感区域内,且采用无钙焙烧工艺后,铬渣产生量大大降低,但是这些铬渣如不经过妥善处理而只是简单堆放,经过雨水的冲刷,铬渣中的六价铬汇入附近的地表水或渗入地下水,仍会对地表水[3]、 地下水[4]和土壤[5]造成严重的污染. 铬渣中铬元素含量小于5%,其中30%左右为Cr(Ⅵ),其余为Cr(Ⅲ). Cr(Ⅵ)具有很高的流动性和很强的毒性,且对生物体具有致癌作用[6]. Cr(Ⅲ)的流动性较低,是人体必需的微量元素之一,但过多食用也会对人体造成危害. 因此,铬渣被认为是一种危险废物,需要对其进行无害化处理.

稳定/固定化(stabilization/solidification)技术被美国环保署评价为是处理危险废物最有效的技术. 该技术的目的是将流动性和毒性强的物质转化为流动性弱和无毒性的物质,并将其包裹在结构完整的固化体中. 最常用的稳定/固定化技术是以水泥为固化剂处理含有重金属的固体废弃物[7, 8, 9, 10]. 然而有研究表明[11]水泥基稳定/固定化技术不能有效固定Cr、 As和Hg等以流动性形式存在的重金属. 高炉矿渣(ground granulated blast furnace slag)是冶炼生铁时从高炉中排出的一种废渣,早在一百年前它就作为一种辅助胶凝材料被使用[12]. Duchesne等[13]考察了几种粘结剂对Cr的固定效果,结果表明用高炉矿渣固定的样品的效果是最好的. Batchelor[14]认为水泥对Cr的固定效果不好是因为水泥通常提供的是中等的氧化环境,不利于Cr(Ⅵ)还原为Cr(Ⅲ),而矿渣的加入通过S2-的释放可产生还原环境,有利于Cr的固定. 由于Cr(Ⅵ)流动性极强,直接固定效果很差,必须先将其还原为 Cr(Ⅲ)后再进行固定. 化学还原过程中常用的还原剂为含Fe或S的还原剂[15, 16, 17],本研究选择零价铁是因为它价格便宜且容易得到,如在机械加工及制造行业常产生的铁屑等也可用于作为还原剂,达到以废治废的目的[18,19].

本研究目的是采用零价铁和碱激发矿渣对铬渣进行稳定/固定化处理,考察处理后固化体的毒性浸出水平,矿物组成及Cr形态分布变化情况,并对铬渣的处置和利用的有效性进行评价. 1 材料与方法 1.1 实验材料

铬渣取自某铁合金厂,矿渣取自某混凝土生产厂(为高炉冶炼生铁时得到的熔融物,平均粒径23.918 μm,比表面积为2.87m2 ·g-1),碱激发剂为Ca(OH)2,零价铁购于天津博迪化工股份有限公司,粒径80目,比表面积为2.06 m2 ·g-1. 1.2 分析方法

pH值测定采用pH计(WTW Inolab pH720); 用X射线荧光光谱仪(帕纳克PW4400)对铬渣和矿渣样品进行全分析,方法参考USEPA Method 6200(结果见表 1); 铬渣中Cr(Ⅵ)含量测定,用碱消解预处理,然后用二苯碳酰二肼显色法测定,参考USEPA Method 3060A和USEPA Method 7196A; 铬渣中TCr含量的测定,用微波消解预处理,然后用原子吸收光谱仪(5300DV)进行测定,具体方法参考USEPA Method 3051A和USEPA Method 6010C; 物相组成用X射线衍射仪(Bruker D8 Advance)进行检测,样品经玛瑙研钵研磨后过200目筛,测试条件:Cu Kα(λ=1.5406),电压:40 kV,电流:40 mA,扫描速度:扫描范围:5°~80°.

| 表 1 铬渣和矿渣中元素组成及含量 /g ·kg-1 Table 1 Element contents in COPR and slag/g ·kg-1 |

铬渣中Cr的存在形态分析采用的是改进的Tessier连续浸提法[20],该方法将铬渣中Cr的形态分为5种,包括交换态、 碳酸盐结合态、 Fe/Mn氧化物结合态、 硫化物结合态和残余态,它利用5种不同的浸提剂经过5级浸提程序将浸提出的各形态的Cr含量与未浸提前样品中TCr含量进行对比,计算出各形态Cr所占的质量分数. 具体操作步骤如下:取5 g铬渣按表 2所示的浸提程序分级浸提,将浸提之后的固液混合物用0.45 μm滤膜过滤,测滤液中TCr和Cr(Ⅵ)浓度,固相残渣用于下一级浸提.

| 表 2 改进的Tessier连续提取方法 Table 2 Modified Tessier sequential extraction methods |

单独固定化实验操作过程如下:取铬渣、 矿渣和Ca(OH)2质量比为35 ∶52 ∶13,三者质量之和为干固体总质量,矿渣和Ca(OH)2质量比为4 ∶1. 将三者依次放入水泥胶砂搅拌机中搅拌均匀,然后加入一定比例的水(水投加体积与干固体总质量比为0.5),充分搅拌后,装入40 mm×40 mm×160 mm三联试模,振实后抹平覆盖一层保鲜膜,放于快速养护箱内,于70℃ 蒸养24 h,拆模后放入恒温恒湿箱内标准养护(温度20℃,湿度95%)28 d,然后测定抗压强度和进行毒性浸出等实验. 1.5 稳定/固定化实验

稳定/固定化实验被分为还原和固定两部分进行,具体过程如下:首先将一定质量的铬渣与一定量的去离子水混合,搅拌30 min后沉淀20 min,将上清液倒出,然后向上清液中加入一定体积的浓H2SO4和一定比例的铁粉,反应30 min,然后将反应后的溶液与未反应完的铁粉一起倒入经水浸提后的铬渣中,搅拌反应30 min,还原部分实验完成,这部分得到的固液混合物被称之为浆液. 然后将浆液与一定比例的矿渣和Ca(OH)2混合均匀,放入水泥胶砂搅拌机中搅拌均匀后,装入40 mm×40 mm×160 mm三联试模,振实后抹平覆盖一层保鲜膜,放于快速养护箱内,于70℃ 蒸养24 h,拆模后放入恒温恒湿箱内标准养护(温度20℃,湿度95%)28 d,然后测定抗压强度和进行毒性浸出等实验.

铬渣、 矿渣和Ca(OH)2质量比为35 ∶52 ∶13,三者质量之和为干固体总质量,矿渣和Ca(OH)2质量比为4 ∶1. 酸投量(以H+/铬渣计)为2.0mol ·kg-1,铁粉投量按Fe/Cr(Ⅵ)摩尔比为1.5、 2.0、 2.5、 3.0、 3.5、 4.0投加. 水投加体积与干固体总质量比为0.5. 1.6 抗压强度测试方法

参考《水泥胶砂强度检验方法》(GB/T 17671-1999). 1.7 浸出实验方法

硫酸硝酸法毒性浸出方法参照国家标准《固体废物 浸出毒性浸出方法 硫酸硝酸法》(HJ/T 299-2007); 毒性浸出程序(toxicity characteristic leaching procedure,TCLP)方法参照USEPA Method 1311; 半动态浸出实验方法参考美国核协会《用短期试验法测定已固化的低放射性废物的浸出性》(ANSI/ANS16.1-2003). 2 结果与讨论 2.1 浸出毒性

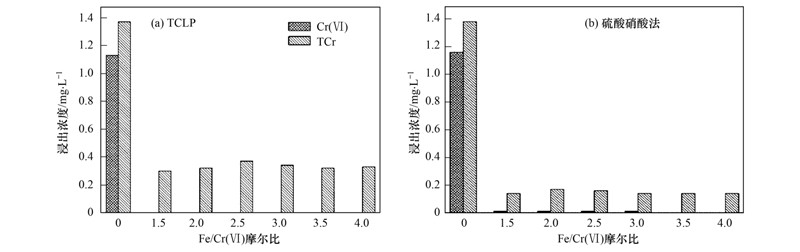

TCLP和硫酸硝酸法毒性浸出实验结果见图 1. 从中可以看出,未用铁粉预还原时,两种毒性浸出实验结果一致,固化体中TCr和Cr(Ⅵ)浓度都超过了1.0mg ·L-1,且浸出的Cr主要以Cr(Ⅵ)为主. 而使用铁粉进行预还原后,在两种毒性浸出实验的浸出剂中Cr(Ⅵ)浓度均低于检测限,而在TCLP浸出剂中TCr浸出浓度高于硫酸硝酸法,且随着铁粉投量的增加,TCr浸出浓度没有明显的变化.

| 图 1 毒性浸出结果 Fig. 1 Leaching test results |

根据《铬渣污染治理环境保护技术规范(暂行)》(HJ/T 301-2007)[21]中规定,铬渣经固化处理后,按硫酸硝酸法制备的浸出液TCr小于9mg ·L-1,Cr(Ⅵ)小于3mg ·L-1时,可作为一般工业固体废物进行填埋. 规定中还指出利用铬渣生产砖或砌块的标准为TCr浓度小于0.3mg ·L-1,Cr(Ⅵ)浓度小于0.1mg ·L-1. 在本实验中,只经过固化处理的样品满足作为一般工业固体废物进行填埋的标准,而经过铁粉还原再进行固化处理的样品可作为砖或砌块使用. 2.2 抗压强度

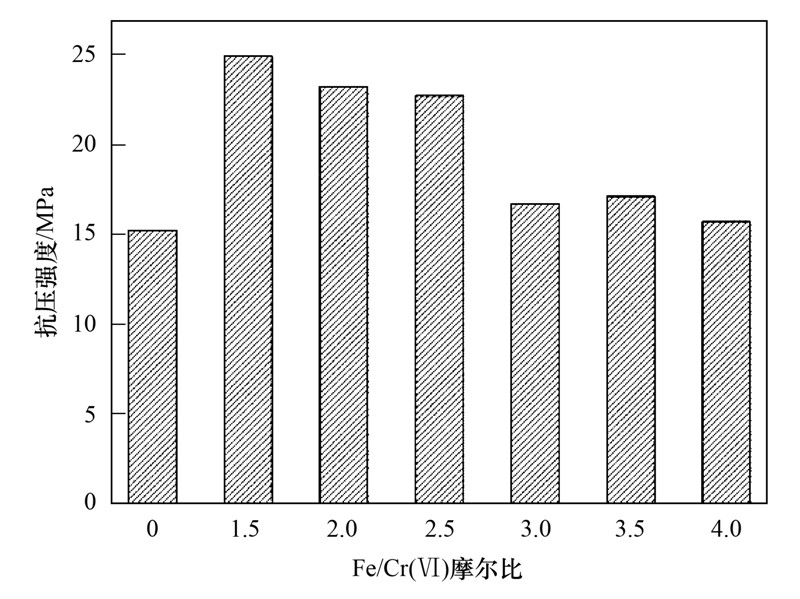

图 2表示随着铁粉投量的增加固化体28 d抗压强度变化情况. 从中可以看出,只经过固化处理的试件抗压强度为15 MPa,说明铬渣和矿渣具有火山灰活性,在Ca(OH)2的激发下发生水化反应而产生了一定的强度. 经过铁粉还原再进行固化处理的试件,随着Fe/Cr(Ⅵ)摩尔比从1.5增加至4.0,抗压强度从25 MPa下降至16 MPa,但仍高于只经过固化处理的试件抗压强度. 产生这种现象的原因是,因为在铁粉还原阶段硫酸的使用引入了SO2-4有助于钙矾石的形成,这部分详细的讨论将在下一节矿物组分部分进行. 而随着铁粉投量的增加固化体抗压强度降低的原因可能是因为铁粉投量的增加导致产生的Fe2+和Fe3+含量增加,而在固化阶段Ca(OH)2的加入产生的碱性环境使得Fe2+和Fe3+与OH-结合产生沉淀而消耗了一部分Ca(OH)2,致使作为激发剂的Ca(OH)2的量减少或其浓度降低,激发矿渣的最佳碱浓度发生变化而导致强度降低.

| 图 2 随着铁粉投量的增加固化体28 d抗压强度变化情况 Fig. 2 Compressive strength of treated samples for 28 d with different Fe/Cr(Ⅵ) mole ratios |

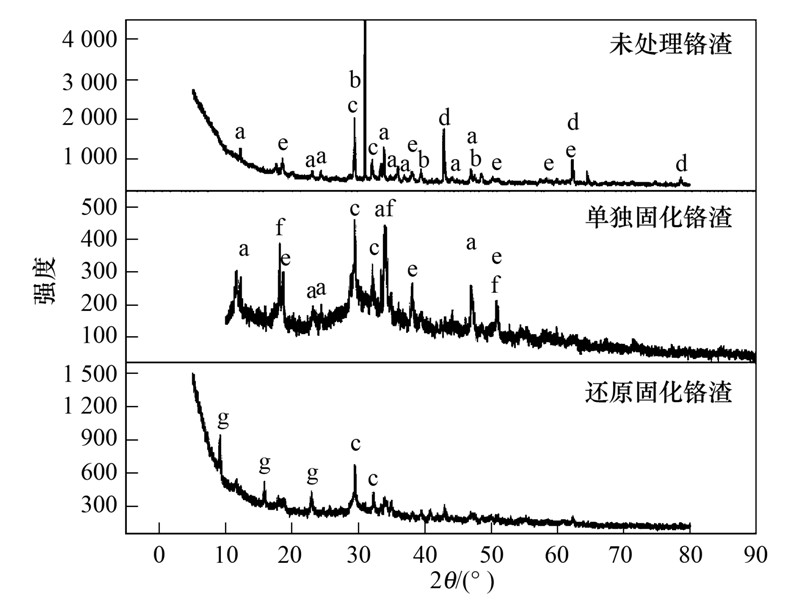

图 3表示未处理铬渣、 只经固化处理的铬渣和经还原固化处理的铬渣的XRD图. 从中可以看出在未经处理的铬渣样品中检测出5种矿物,分别为钙铁石、 方解石、 水化硅酸钙、 方镁石和水镁石. 说明铬渣以含Ca和Mg的矿物为主,这与XRF的结果一致. 经过单独固化处理的铬渣样品中发现方解石和方镁石的衍射峰消失了,而出现了羟钙石的衍射峰,这说明加入的Ca(OH)2未完全参与反应,且因为强碱性条件下铬渣中矿物未能完全溶解. 在还原固定处理的样品中出现了钙矾石的衍射峰,而在未经处理的铬渣样品中检测出的5种矿物中,只有水化硅酸钙的衍射峰一直存在,羟钙石的衍射峰也消失了. 这是由于还原阶段硫酸的加入使得还原后的铬渣浆体pH降至7左右,有研究表明pH<9时有利于含Cr(Ⅵ)的矿物溶解[22]. 钙矾石的形成过程则被认为是Ca2+与SO2-4结合产生CaSO4,而CaSO4在强碱性条件(pH>9)及含Al矿物同时存在时可被转化为钙矾石[23]. 钙矾石是产生强度的矿物,这就可以解释还原固定样品的强度高于单独固定的样品.

| (a) 钙铁石(Ca2FeAlO5); (b) 方解石(CaCO3); (c) 水化硅酸钙(Ca1.5SiO3.5 ·xH2O); (d) 方镁石(MgO); (e) 水镁石[Mg(OH)2]; (f) 羟钙石[Ca(OH)2]; (g) 钙矾石[Ca6Al2(SO4)3(OH)12 ·26H2O] 图 3 只经固化处理的铬渣和经还原固化处理的铬渣的XRD图 Fig. 3 XRD patterns for untreated,solidification and reduction/solidification samples |

采用改进的Tessier连续浸提法研究了未处理及还原固定处理后铬渣样品中Cr的形态分布,结果见图 4. 从中可以看出未处理铬渣中Cr主要以Fe/Mn氧化物结合态为主,占TCr的56%,其次是可交换态和碳酸盐结合态,比例分别为23%和17%,剩余两种形态只占5%左右. 而经过还原固定的铬渣样品中Fe/Mn氧化物结合态形式存在的Cr占97%,只有硫化物结合态Cr的百分比没有变化,其他3种形态的Cr所占的比例均有降低,特别是可交换态和碳酸盐结合态. 表明经过还原固定处理后铬渣中环境迁移能力较强的可交换态和碳酸盐结合态Cr被转化为不容易迁移的Fe/Mn氧化物结合态Cr.

| 图 4 未处理铬渣和还原固定处理铬渣中Cr形态分布 Fig. 4 Distribution of Cr in sequentially extracted fractions of untreated and treated samples |

半动态浸出实验主要考察固化体中Cr长期浸出行为. 根据菲克定律可计算出固化体中Cr的扩散系数De,计算公式如下[24]:

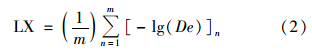

Environment Canada用浸出因子LX来评价对固体废弃物的利用和处置的有效性[25]. 根据De可得到浸出因子LX,计算公式如下[24]:

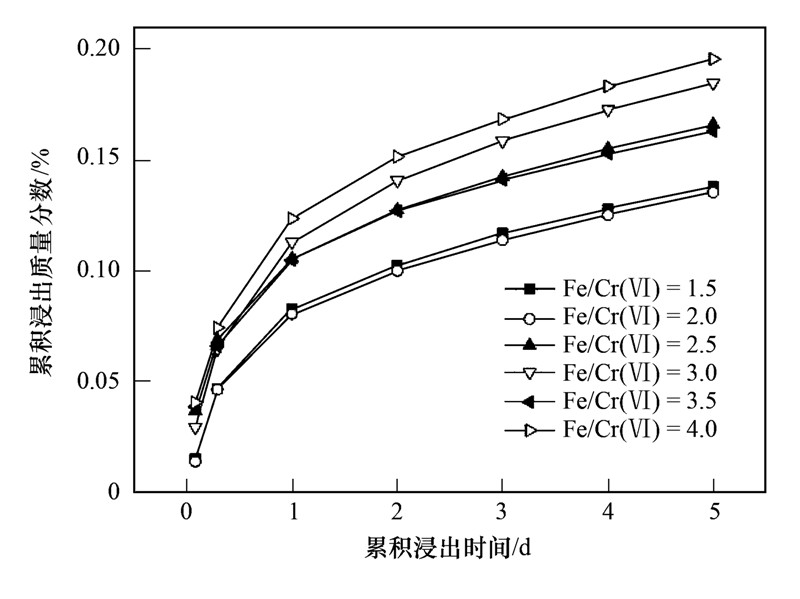

对经过还原固定处理的铬渣样品进行半动态浸出实验,结果见图 5和表 3. 从图 5中可以看出,随着累积浸出时间的增加,TCr浸出量呈现先快速升高,后缓慢升高的趋势. 除了Fe/Cr(Ⅵ)摩尔比为3.5的样品,其他固化体随着Fe/Cr(Ⅵ)摩尔比的增加,TCr浸出质量也随之升高. 从表 3中可以看出,所有固化体中TCr累积浸出质量百分比均在0.14%~0.20%范围内,有效扩散系数De在10-10数量级上变化,且浸出因子LX均大于9. 有研究表明[12]有效扩散系数一般在10-5(流动性很高)和10-15(稳定的)范围内变化,这说明本实验中经还原固定处理的铬渣中Cr是比较稳定的,不易流动. 且由于浸出因子LX均大于9,经还原固定的样品可被用于一些特殊用途,如用于采石场修复、 封闭泻湖以及作为路基材料等.

| 图 5 TCr累积浸出质量百分比随累积浸出时间变化情况 Fig. 5 Cumulative fraction of TCr during the leaching time for treated samples |

| 表 3 TCr累积浸出质量百分比、 扩散系数和浸出指数 Table 3 Cumulative fraction of leached TCr,diffusion coefficients and LX values of TCr |

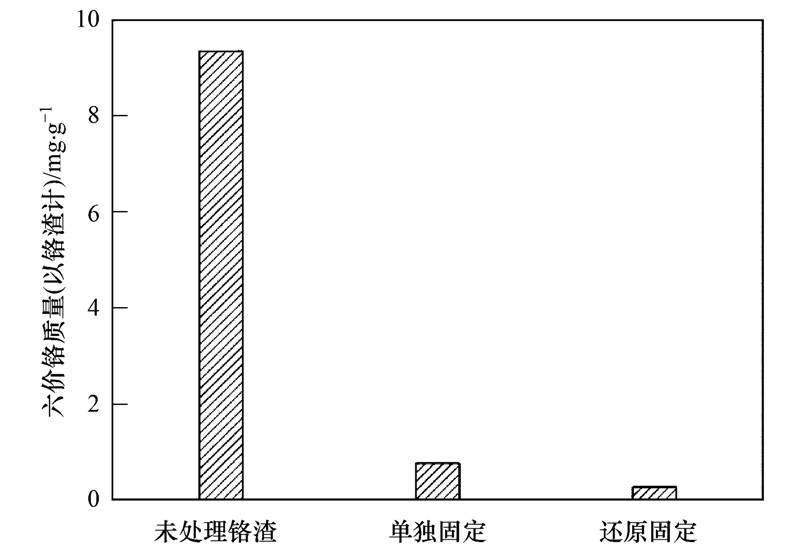

为考察单独固定化和还原固定化处理的效果,采用碱性消解法对单独固定化和还原固定化[Fe/Cr(Ⅵ)摩尔比为3时]样品进行处理,测定样品中未被还原的Cr(Ⅵ)含量,并与未处理前铬渣中Cr(Ⅵ)含量进行比较,结果如图 6所示. 从中可以看出,未经处理的铬渣中Cr(Ⅵ)含量为9.35mg ·g-1铬渣,经过单独固定化处理后Cr(Ⅵ)含量降至0.75mg ·g-1铬渣,而进行还原固定化处理后Cr(Ⅵ)含量被进一步降低至0.26mg ·g-1铬渣,两种处理方法的Cr(Ⅵ)还原率分别为91.9%和97.2%.

| 图 6 碱消解法测定未处理铬渣、 单独固定化样品及还原固定化(Fe/Cr(Ⅵ)摩尔比为3)样品中Cr(Ⅵ)含量 Fig. 6 Cr(Ⅵ) contents determined with alkaline digestion method in the untreated COPR,solidification sample and S/S sample (Fe/Cr(Ⅵ) mole ratio=3) |

(1)单独固化处理样品的硫酸硝酸法浸出毒性结果满足作为一般工业固体废物进行填埋的标准,而经还原固定处理样品的浸出结果满足作为砖或砌块使用的标准.

(2)单独固定处理样品的抗压强度低于还原固定样品的强度.

(3)未处理的铬渣样品中检测出5种矿物,分别为钙铁石、 方解石、 水化硅酸钙、 方镁石和水镁石; 经单独固化处理后方解石和方镁石消失,出现了羟钙石衍射峰,说明水化反应进行得不完全; 经还原固定处理样品中只检测出了钙矾石和水化硅酸钙,钙矾石的形成是还原固定样品抗压强度高于单独固定样品强度的原因.

(4)未处理样品中Cr形态以Fe/Mn氧化物结合态为主,其次是可交换态和碳酸盐结合态; 而经还原固定处理后可交换态和碳酸盐结合态基本都转化为稳定性较好的Fe/Mn氧化物结合态.

(5)动态浸出实验结果表明经还原固定处理的铬渣中Cr是比较稳定的,不易流动; 并且经还原固定处理的样品可被用于采石场修复、 封闭泻湖以及作为路基材料等一些特殊用途.

(6)碱消解测定结果表明单独固定化和还原固定化两种处理方法的Cr(Ⅵ)还原率分别为91.9%和97.2%.

致谢: 感谢马桂荣老师在实验方面提供的关心和帮助.

| [1] | 郑家传, 张建荣, 刘希雯, 等. 污染场地六价铬的还原和微生物稳定化研究[J]. 环境科学, 2014, 35 (10): 3882-3887. |

| [2] | 陈永安, 王武育, 李平, 等. 铬铁矿焙烧后期铬再氧化机理[J]. 中国有色金属学报, 2015, 25 (1): 203-210. |

| [3] | 王若师, 许秋瑾, 张娴, 等. 东江流域典型乡镇饮用水源地重金属污染健康风险评价[J]. 环境科学, 2012, 33 (9): 3083-3088. |

| [4] | 朱文会, 董良飞, 王兴润, 等. Cr(Ⅵ)污染地下水修复的PRB填料实验研究[J]. 环境科学, 2013, 34 (7): 2711-2717. |

| [5] | 王旌, 罗启仕, 张长波, 等. 铬污染土壤的稳定化处理及其长期稳定性研究[J]. 环境科学, 2013, 34 (10): 4036-4041. |

| [6] | 王晓南, 刘征涛, 王婉华, 等. 重金属铬(Ⅵ)的生态毒性及其土壤环境基准[J]. 环境科学, 2014, 35 (8): 3155-3161. |

| [7] | Zhang J L, Liu J G, Li C, et al. Comparison of the fixation effects of heavy metals by cement rotary kiln co-processing and cement based solidification/stabilization[J]. Journal of Hazardous Materials, 2009, 165 (1-3): 1179-1185. |

| [8] | Yu Q J, Nagataki S, Lin J M, et al. The leachability of heavy metals in hardened fly ash cement and cement-solidified fly ash[J]. Cement and Concrete Research, 2005, 35 (6): 1056-1063. |

| [9] | 王晶, 周永祥, 王伟, 等. 水泥固定化作用对固体废弃物中重金属浸出特性的影响[J]. 粉煤灰, 2015, (1): 1-4. |

| [10] | 黄玉柱, 韩怀芬, 熊丽荣. 水泥对铬渣无害化处理及其固化体浸出毒性的研究[J]. 浙江工业大学学报, 2002, 30 (4): 366-369. |

| [11] | Shi C J, Fernández-Jiménez A. Stabilization/solidification of hazardous and radioactive wastes with alkali-activated cements[J]. Journal of Hazardous Materials B, 2006, 137 (3): 1656-1663. |

| [12] | Bellmann F, Stark J. Activation of blast furnace slag by a new method[J]. Cement and Concrete Research, 2009, 39 (8): 644-650. |

| [13] | Duchesne J, Laforest G. Evaluation of the degree of Cr ions immobilization by different binders[J]. Cement and Concrete Research, 2004, 34 (7): 1173-1177. |

| [14] | Batchelor B. Overview of waste stabilization with cement[J]. Waste Management, 2006, 26 (7): 689-698. |

| [15] | Erdema M, Tumen F. Chromium removal from aqueous solution by the ferrite process[J]. Journal of Hazardous Materials B, 2004, 109 (1-3): 71-77. |

| [16] | Grahama M C, Farmer J G, Anderson P, et al. Calcium polysulfide remediation of hexavalent chromium contamination from chromite ore processing residue[J]. Science of the Total Environment, 2006, 364 (1-3): 32-44. |

| [17] | Wazne M, Jagupilla S C, Moon D H, et al. Assessment of calcium polysulfide for the remediation of hexavalent chromium in chromite ore processing residue (COPR)[J]. Journal of Hazardous Materials, 2007, 143 (3): 620-628. |

| [18] | Cissokoa N, Zhang Z, Zhang J H, et al. Removal of Cr(Ⅵ) from simulative contaminated groundwater by iron metal[J]. Process Safety and Environmental Protection, 2009, 87 (6): 395-400. |

| [19] | Gheju M, Iovi A. Kinetics of hexavalent chromium reduction by scrap iron[J]. Journal of Hazardous Materials, 2006, 135 (1-3): 66-73. |

| [20] | 韦江雄, 白瑞英, 余其俊, 等. 水泥硬化体中Cr的形态及分布——改进的Tessier连续浸提法[J]. 硅酸盐学报, 2010, 38 (7): 1167-1172. |

| [21] | HJ/T 301-2007, 铬渣污染治理环境保护技术规范(暂行)[S]. |

| [22] | Jagupilla S C, Moon D H, Wazne M, et al. Effects of particle size and acid addition on the remediation of chromite ore processing residue using ferrous sulfate[J]. Journal of Hazardous Materials, 2009, 168 (1): 121-128. |

| [23] | Zhang J G, Provis J L, Feng D W, et al. The role of sulfide in the immobilization of Cr(Ⅵ) in fly ash geopolymers[J]. Cement and Concrete Research, 2008, 38 (5): 681-688. |

| [24] | Dermatas D, Moon D H, Menounou N, et al. An evaluation of arsenic release from monolithic solids using a modified semi-dynamic leaching test[J]. Journal of Hazardous Materials, 2004, 116 (1-2): 25-38. |

| [25] | EPS 3/HA/9, Proposed Evaluation Protocol for CementBased Solidified Wastes[S]. |

2015, Vol. 36

2015, Vol. 36