城镇污水处理厂污泥是有机废水在生化处理过程中产生的二次污染物,其成分复杂污染物种类繁多; 而又因其有机物含量较高,且含有较多的氮磷等营养元素,也被认为是一种不可多得资源[1]. 污泥的资源化一直以来都是国内外学者研究的焦点. 污泥资源化的技术手段主要有厌氧消化、 生物燃料电池、 焚烧、 热解、 超临界水氧化和湿式氧化等[2]. 水热液化技术本质上属于热解的一种,指在高温高压溶剂水存在的惰性气氛下将有机物质转变为液体燃料的过程. 该技术不受污泥高含水率的影响,液化所得的生物油热值高,且可从中提取苯、 甲苯和二甲苯等高附加值的化学品[3].

Lee等[4]在20世纪80年代率先将该技术应用于污泥的资源化研究. 目前为止,各国学者已对污泥液化操作条件进行了全面系统的研究[5, 6, 7, 8, 9, 10],并探索了不同溶剂,不同催化剂以及不同生物质共液化对生物油产量的影响[11, 12, 13, 14, 15]. 也有学者研究了磷及重金属在液化过程中的迁移转化规律[16, 17]. 但是鲜见针对氮元素研究的报道. 污泥水热液化生物油中氮元素含量通常在3%~6%之间[7, 10, 12],而原油的含氮量仅为0.05%~0.5%[18]. 高含氮量不仅降低了生物油的热值,而且在生物油燃烧过程中产生较多的氮氧化物,造成二次污染. 除此之外,高含氮量也限制了生物油的加工改质,易造成改质催化剂的中毒[19]. 因此,如何降低生物油中氮元素的含量是污泥水热液化技术发展过程中必须解决的问题.

高温高压水热液化过程中,水不仅是一种有效的溶剂,而且对有机物的液化反应具有一定的催化作用[20]. 本研究主要探讨了不同操作条件下,污泥亚临界水热液化水相产物中氮元素的主要存在形态和变化规律,以期为明确氮元素在液化过程中的迁移转化规律以及后续降低生物质油中氮元素含量的研究提供数据与理论基础. 1 材料与方法 1.1 材料

本研究所用原始污泥取自北京市某污水处理厂,为二沉池脱水污泥,污泥含水率约为81.5%,总有机质含量为60.5%,元素分析结果见表 1. 该污泥经105℃烘干24 h后,破碎,过100目筛,并于4℃条件下密封储藏,备用.

| 表 1 污泥样品的性质 1) Table 1 Properties of sewage sludge |

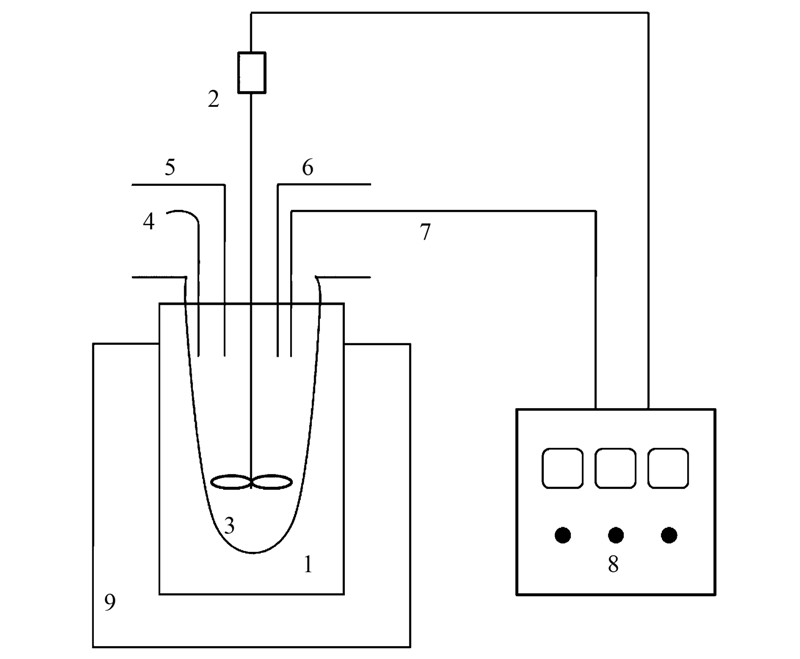

高温高压反应釜,有效容积1.8 L,最高操作温度450℃,最高操作压力为35 MPa,磁力搅拌桨转速为0~1 000 r ·min-1,其示意图见图 1.

| 1.反应釜体; 2.磁力搅拌装置; 3.冷却水管; 4.取样口; 5.排气口; 6.进气口; 7.电热偶; 8.显示器及控制装置; 9.电炉图 1 水热液化试验所用装置示意 Fig. 1 Schematic diagram of hydrothermal liquefaction reactor |

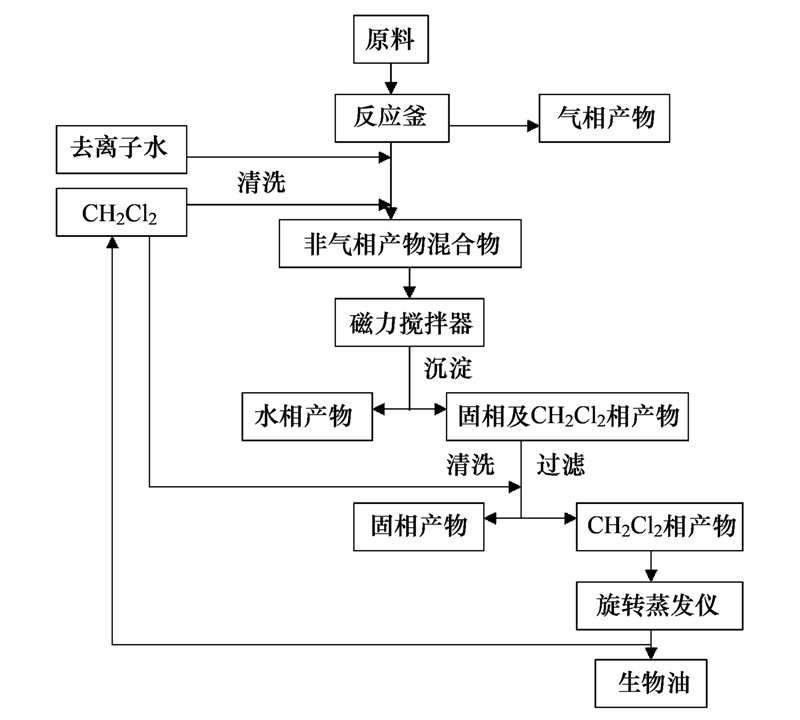

为模拟原始污泥含水率,试验每次取120 g污泥粉,加480 mL去离子水,事先搅拌混匀后加入反应釜内. 向反应釜内通入N2气检验装置气密性并排除釜内空气,但并不向反应系统提供初始压力. 设置反应温度,加热,并开启磁力搅拌装置. 待温度到达设定温度后开始计时,保持一定的停留时间,该时间即是污泥液化的反应时间. 反应结束待釜温降到室温后分别用400 mL清水及500 mL CH2Cl2对反应釜内壁、 冷却水管及磁力搅拌桨进行清洗,最后进行产物的萃取及分离. 具体操作流程见图 2. 本试验共设置了5个反应温度,即240、 260、 280、 300、 320℃,每个温度点下的反应停留时间分别为:0、 20、 40、 60、 80 min.

| 图 2 污泥水热液化操作流程 Fig. 2 Steps of hydrothermal liquefaction of sewage sludge |

污泥含水率及有机质含量采用标准CJ/T 221-2005中规定的方法测定,污泥元素含量采用元素分析仪测定. 液化所得水相产物中ρ(TN)用过硫酸钾氧化紫外分光光度法测定; ρ(NO-2-N)用N-(1-萘基)-乙二胺光度法测定; ρ(NH4+-N)用水杨酸-次氯酸盐光度法测定. ρ(NO3--N)用离子选择性电极法进行测定[21]. 水相产物中的ρ(Org-N)采用差量法计算,等于总氮浓度减去无机氮浓度. 2 结果与讨论 2.1 水相产物总量的变化情况

按图 2所示流程,在不同操作条件下得到的水相产物总量见表 2.由于所有试验初始用水量均为480 mL,清洗用水量为400 mL,因此导致水相产物总质量变化的原因主要有化学反应和相关误差等. 其中,液化反应包括一系列的复杂反应,如水解反应,裂解反应,聚合反应以及异构化反应等[22]. 不同反应条件下,反应产生的水量(或消耗的水量)以及产生的水溶性物质的种类与质量都会有所不同. 然而,从表 3可知,相同温度不同反应时间以及相同时间不同反应温度的水相产物产量的标准偏差(σ)并不大. 因此,在下文的讨论中以水相产物中各类含氮物质的质量浓度为标准,讨论氮元素在液化过程中的变化规律.

| 表 2 不同操作条件下所得水相产物的总量 /g Table 2 Total mass of aqueous product in different operating conditions/g |

| 表 3 不同操作条件下水相产物总产量变化的标准偏差 Table 3 Standard deviation of total mass of aqueous product derived from different liquefaction |

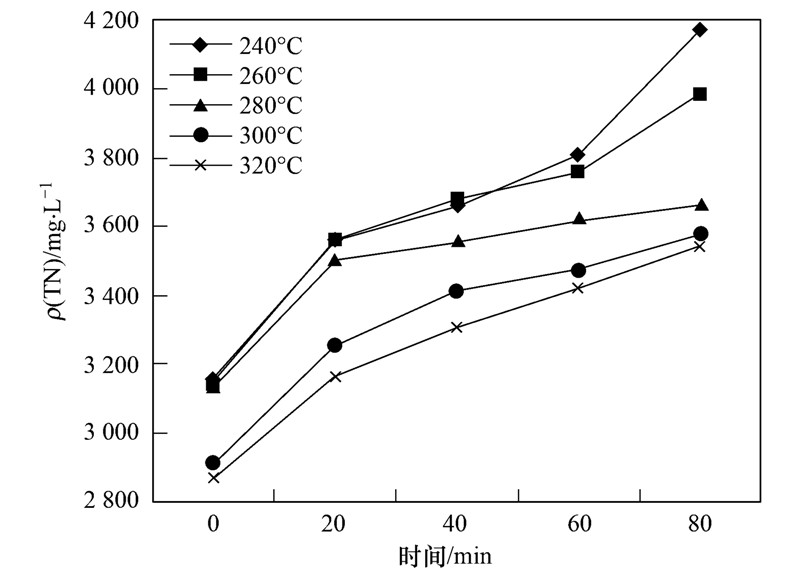

水中总氮(TN)通常包括有机氮(Org-N)及无机氮,无机氮又包括氨氮(NH4+-N)、 硝态氮(NO3--N)和亚硝态氮(NO-2-N). 试验测得了不同液化操作条件下,水相产物中总氮的变化情况,如图 3所示. 相同反应时间下,随着反应温度的升高,水相产物中ρ(TN)不断降低. 当反应停留时间为60 min时,240℃液化所得水相产物中ρ(TN)从3 806.12 mg ·L-1,降到了320℃时的3 417.59 mg ·L-1.

| 图 3 水相产物中ρ(TN)的变化情况 Fig. 3 Concentration changes of TN in aqueous product |

污泥中的有机物质主要是微生物的残体,污泥中氮的存在形态主要是蛋白质氮,其次是吡啶氮[23]. 蛋白质在高温高压水中首先水解为氨基酸,随后氨基酸进一步分解为乙酸、 丙酸、 丁酸、 异丁酸以及氨基乙醇和氨等含氮类物质[24]. 另外,蛋白质和氨基酸的水解反应是一个吸热过程,随着反应温度的升高,水解程度及水解速率不断加强. 因此,水相产物中ρ(TN)随温度升高而降低可能是因为随着反应温度的升高,蛋白质和氨基酸分解程度较强,蛋白质中的氮主要以氨气(NH3)的形式从水中逸出.

从图 3中也不难看出,相同反应温度下,随着反映停留时间的延长,水相产物中ρ(TN)不断增加. 以反应温度为280℃为例,当反应时间由0 min延长至80 min时,水相产物中ρ(TN)由3 126.85 mg ·L-1增加到了3 662.04 mg ·L-1. 除了蛋白质水解为氨基酸外,这也可能是因为吡啶衍生物随着反应时间的延长不断水解生成吡啶及易溶于水的小分子吡啶衍生物. 另外,污泥中的糖类等物质也发生水解反应,随着反应时间的延长,糖类水解以及氨基酸水解的产物会发生Maillard反应,生成可能溶于水的含氮杂环化合物[25]. 需要明确的是,由于蛋白质氮是污泥中氮元素的主要存在形态,因此蛋白质的水解及氨基酸的进一步转化是水相产物中总氮随时间延长而增加的主要原因.

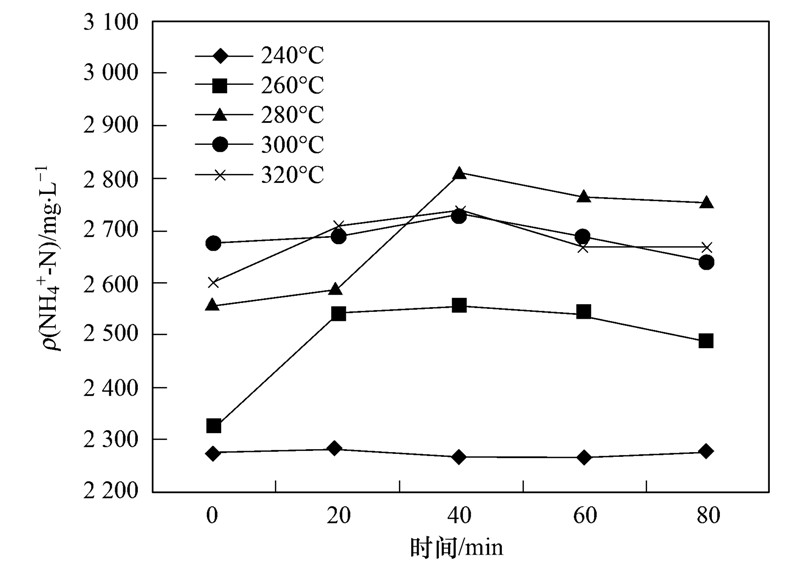

2.3 水相产物中氨氮的变化情况考虑到吡啶氧化开环的稳定性较强[26],认为污泥水热液化水相产物中氨氮主要是通过氨基酸的脱氨基作用产生,而氨基酸则来自于蛋白质的水解. 相关研究表明,由于蛋白质中的肽键比较稳定,其在温度低于230℃的水中水解缓慢[27,28]. 这也就说明了当反应时间小于20 min时,为什么图 4中会出现水相产物中ρ(NH4+-N)随反应温度的升高而增加的现象. 不过当温度≥280℃,反应时间≥40 min时,ρ(NH4+-N)并没有随温度的变化而呈现出明显的规律. 随着反应时间的延长,ρ(NH4+-N)没有显著的变化,这说明相关反应近似达到了平衡.

| 图 4 水相产物中ρ(NH4+-N)的变化情况 Fig. 4 Concentration changes of NH4+-N in aqueous product |

值得注意的是,当反应温度为240℃时,ρ(NH4+-N)并没有发生明显变化. 在0~80 min的反应时间内,ρ(NH4+-N)仅在2 266.45~2 285.36 mg ·L-1之间波动. 结合图 3中反应温度为240℃时,ρ(TN)随反应时间延长而不断增大的现象可知,该温度下氨基酸的脱氨基反应速率小于蛋白质的水解速率. 这也验证了Rogalinski等[24]的相关研究,即当温度小于250℃时,氨基酸的分解速率小于蛋白质的水解速率.

2.4 水相产物中亚硝态氮及硝态氮的变化情况N-(1-萘基)-乙二胺光度法是实验室中常用的测定水中亚硝态氮的方法,其检测下限为0.003 mg ·L-1. 然而,本试验水相产物中的亚硝态氮的浓度低于检出限. 相同的现象也见于微藻的水热液化研究中,Alba等[29]发现链带藻(Desmodesmussp)在300℃的水中反应5 min后,水相中亚硝态氮的浓度低于检出限. 考虑到NO-2不稳定,具有一定的还原性,本试验中ρ(NO-2-N)低于检出限的原因可能是在污泥烘干预处理过程中将其中可能存在的少量NO-2-N氧化为了NO3--N.

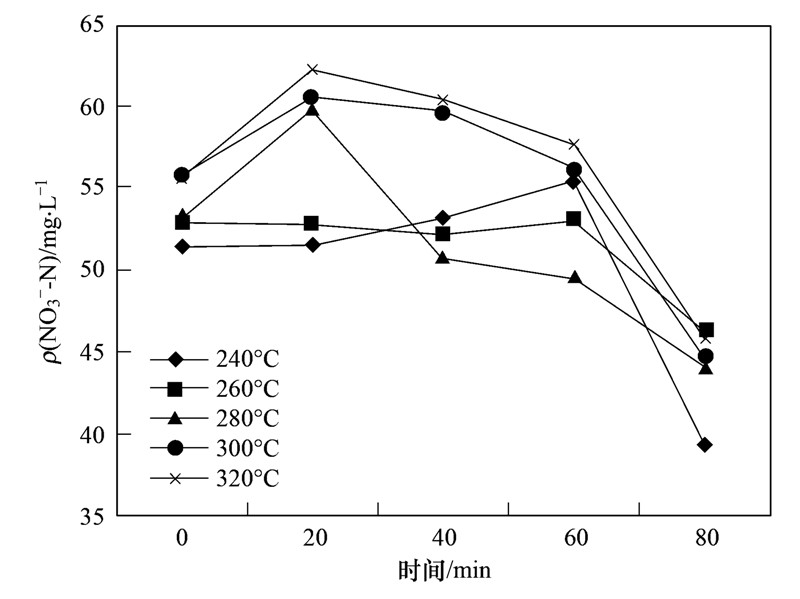

水相产物中ρ(NO3--N)随液化条件变化而变化的情况如图 5所示. ρ(NO3--N)在35~65 mg ·L-1之间变化,远远小于ρ(TN)和ρ(NH4+-N),说明硝态氮对污泥液化过程中氮元素的迁移转化规律影响不大. 然而,从图 5中可以看到,所有反应温度下,ρ(NO3--N)在反应时间从60 min延长到80 min时都有一个明显减小的过程. 反应温度为240℃时,ρ(NO3--N)从60 min的55.51 mg ·L-1降到了80 min的39.29 mg ·L-1. 除此之外,温度≥280℃的情况下,ρ(NO3--N)降低的拐点发生在20 min,早于240℃及260℃的60 min. 这可能是由于在这段反应时间内,硝酸盐类物质从水中析出并吸附到固相产物中的原因,并且温度越高这种现象发生的越早. 因为当水接近临界状态或处在超临界状态时,水的介电常数不断减小,盐类物质的溶解度降低,并有可能从水中析出并吸附于其他载体上[30].

| 图 5 水相产物中ρ(NO3--N)的变化情况 Fig. 5 Concentration changes of NO3--N in aqueous product |

水相产物中有机氮(Org-N)的浓度是由总氮浓度减去无机氮浓度计算所得. 由于ρ(NO-2-N)低于检出限,并且ρ(NO3--N)较小,因此计算所得的ρ(Org-N)主要由ρ(TN)及ρ(NH4+-N)决定.

从图 6可以看出,在相同反应时间下,水相产物中ρ(Org-N)随温度升高而降低; 在相同反应温度下,ρ(Org-N)随反应时间延长而增加. 与2.2与2.3节中的相关解释类似,随着反应温度的升高,水中氨基酸的分解速率高于蛋白质的水解速率,氮以NH4+-N的形式逐渐增加,因此随温度升高,ρ(Org-N)不断减少. 另外,随着反应时间的延长,吡啶衍生物逐渐水解生成吡啶及溶于水的吡啶衍生物,从而使ρ(Org-N)不断增加. 此外,2.2节中提到的Maillard反应[25]也可使液相产物中ρ(Org-N)增加.

| 图 6 水相产物中ρ(Org-N)的变化情况 Fig. 6 Concentration changes of Org-N in aqueous product |

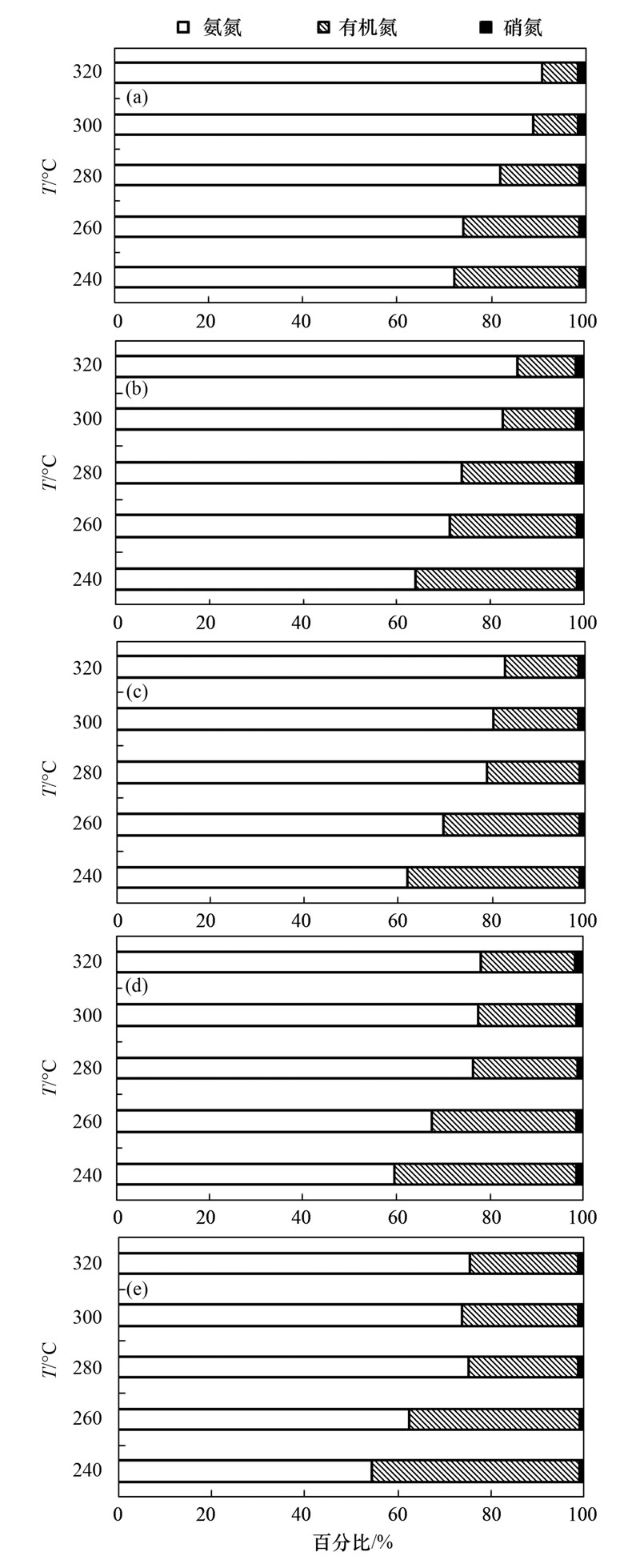

不同液化条件下各类含氮物质浓度占ρ(TN)的百分比(质量分数)变化情况可由图 7反映. 尽管ρ(TN)以及各种形态的氮浓度随反应温度及反应时间的变化而变化,但从图 7可以看出,NH4+-N在各种操作条件下都是水相产物中氮的主要存在形态,其浓度占ρ(TN)的54.6%~90.7%. 其次是Org-N,其浓度占ρ(TN)的7.4%~44.5%. 因此,在后续降低生物油中氮元素含量的研究中应着重研究水相产物中NH4+-N及Org-N的作用.

| 图中(a)~(e)分别指反应时间为0、 20、 40、 60、 80 min 的情况 图 7 不同形态的氮所占总氮的百分比情况 Fig. 7 Percentages of TN possessed by different formations of nitrogen |

相同反应时间下,NH4+-N所占百分比均随反应温度升高而增加,Org-N所占百分比则随温度升高而减小. 这是因为随着温度的升高ρ(NH4+-N)增加而ρ(Org-N)减小. 结合图 4及图 6可知,随反应时间的延长,ρ(NH4+-N)和ρ(Org-N)整体都呈增加的趋势,其中ρ(NH4+-N)的增加主要发生在前40 min. 但从图 7中还可以看出,相同反应温度下,随着反应时间的延长,NH4+-N所占百分比减少,而Org-N所占百分比增加. 这说明相同反应温度下,在研究的时间范围内,NH4+-N生成的平均反应速率小于Org-N的平均生成速率.

3 结论

(1)污泥亚临界水热液化水相产物中的氮元素主要以NH4+-N和Org-N的形式存在.

(2)反应温度及反应时间都对水相产物中氮元素的变化规律具有影响. 反应温度对氮元素的变化影响程度更大. 随着液化反应温度的升高,ρ(TN)和ρ(Org-N)不断降低,在前20 min,ρ(NH4+-N)随温度升高而升高,随后则没有明显规律. 相同反应温度下,随着反应时间的延长,ρ(TN)及ρ(Org-N)不断增加; ρ(NH4+-N)则呈现出先增加后平稳,再些许降低的趋势. 在反应温度为240℃时,ρ(TN)随反应时间延长而不断增加并不是因为ρ(NH4+-N)的变化,而主要是因为ρ(Org-N)的增加.

(3)在研究的反应时间范围内,NH4+-N的平均生成速率小于Org-N的平均生成速率.

| [1] | Saktaywin W, Tsuno H, Nagare H, et al. Advanced sewage treatment process with excess sludge reduction and phosphorus recovery [J]. Water Research, 2005, 39 (5): 902-910. |

| [2] | Tyagi V K, Lo S L. Sludge: A waste or renewable source for energy and resources recovery? [J]. Renewable and Sustainable Energy Reviews, 2013, 25 : 708-728. |

| [3] | Tian Y, Zuo W, Ren Z Y, et al. Estimation of a novel method to produce bio-oil from sewage sludge by microwave pyrolysis with the consideration of efficiency and safety [J]. Bioresource Technology, 2011, 102 (2): 2053-2061. |

| [4] | Lee K M, Griffith P, Farrell J B, et al. Conversion of municipal sludge to oil [J]. Journal (Water Pollution Control Federation), 1987, 59 (10): 884-889. |

| [5] | Dote Y, Yokoyama S Y, Minowa T, et al. Thermochemical liquidization of dewatered sewage sludge [J]. Biomass and Bioenergy, 1993, 4 (4): 243-248. |

| [6] | 何品晶, 邵立明, 李国建, 等. 城市污水厂污泥直接热化学液化制油过程研究[J]. 同济大学学报(自然科学版), 1995, 23 (3): 382-386. |

| [7] | Xu C B, Lancaster J. Conversion of secondary pulp/paper sludge powder to liquid oil products for energy recovery by direct liquefaction in hot-compressed water [J]. Water Research, 2008, 42 (6-7): 1571-1582. |

| [8] | Zhang L, Xu C C, Champagne P. Energy recovery from secondary pulp/paper-mill sludge and sewage sludge with supercritical water treatment [J]. Bioresource Technology, 2010, 101 (8): 2713-2721. |

| [9] | 贺利民. 炼油厂废水处理污泥热解制油技术研究[J]. 湘潭大学自然科学学报, 2011, 23 (2): 74-76. |

| [10] | 周磊, 韩佳慧, 张景来, 等. 污泥直接液化制取生物质油试验研究[J]. 可再生能源, 2012, 30 (3): 69-72. |

| [11] | 何品晶, 邵立明, 李国建, 等. 城市污水处理厂污泥直接热化学液化处理技术[J]. 环境科学, 1995, 16 (3): 75-78. |

| [12] | 欧国荣, 陈奇洲. 生活水污泥油化试验研究[J]. 环境污染与防治, 1996, 18 (4): 20-21. |

| [13] | 黄华军, 袁兴中, 曾光明, 等. 污水厂污泥在亚/超临界丙酮中的液化行为[J]. 中国环境科学, 2010, 30 (2): 197-203. |

| [14] | Rushdi A, Al-Mutlaq K F, Sasmal S K, et al. Alteration of sewage sludge biomass into oil-like products by hydrous pyrolysis methods [J]. Fuel, 2013, 103 : 970-979. |

| [15] | Shi W S, Liu C G, Shu Y J, et al. Synergistic effect of rice husk addition on hydrothermal treatment of sewage sludge: Fate and environmental risk of heavy metals [J]. Bioresource Technology, 2013, 149 : 496-502. |

| [16] | Zhai Y B, Chen H M, Xu B B, et al. Influence of sewage sludge-based activated carbon and temperature on the liquefaction of sewage sludge: Yield and composition of bio-oil, immobilization and risk assessment of heavy metals [J]. Bioresource Technology, 2014, 159 : 72-79. |

| [17] | Stark K, Plaza E, Hultman B. Phosphorus release from ash, dried sludge and sludge residue from supercritical water oxidation by acid or base [J]. Chemosphere, 2006, 62 (5): 827-832. |

| [18] | 侯婷, 刘东, 邓文安, 等. 石油中含氮化合物的分离与分析方法[J]. 石油学报(石油加工), 2010, (增刊): 198-202. |

| [19] | 任飞. 石油中的氮化合物[J]. 广东化工, 2006, 33 (8): 38-40. |

| [20] | Akiya N, Savage P E. Roles of water for chemical reactions in high-temperature water [J]. Chemical Reviews, 2002, 102 (8): 2725-2750. |

| [21] | 刘桂枝, 刘清华, 陈德英, 等. 离子选择性电极法测定水中硝酸盐氮[J]. 河南卫生防疫, 1988, (2): 79-80. |

| [22] | Bobleter O. Hydrothermal degradation of polymers derived from plants [J]. Progress in Polymer Science, 1994, 19 (5): 797-841. |

| [23] | 张娜. 污泥热解过程中氮的迁移特性研究[D]. 沈阳: 沈阳航空航天大学, 2013. 23-36. |

| [24] | Rogalinski T, Herrmann S, Brunner G. Production of amino acids from bovine serum albumin by continuous sub-critical water hydrolysis [J]. The Journal of Supercritical Fluids, 2005, 36 (1): 49-58. |

| [25] | Rizzi G P. Free radicals in the maillard reaction [J]. Food Reviews International, 2003, 19 (4): 375-395. |

| [26] | 蔡智鸣, 姚子鹏. 如何比较吡啶和苯的稳定性与反应活性[J]. 上海铁道医学院学报(医科版), 1995, 9 (1): 46-48. |

| [27] | Rogalinski T, Liu K, Albrecht T, et al. Hydrolysis kinetics of biopolymers in subcritical water [J]. The Journal of Supercritical Fluids, 2008, 46 (3): 335-341. |

| [28] | Brunner G. Near critical and supercritical water. Part I. Hydrolytic and hydrothermal processes [J]. The Journal of Supercritical Fluids, 2009, 47 (3): 373-381. |

| [29] | Alba L G, Torri C, Fabbri D, et al. Microalgae growth on the aqueous phase from hydrothermal liquefaction of the same microalgae [J]. Chemical Engineering Journal, 2013, 228 : 214-223. |

| [30] | Hodes M, Marrone P A, Hong G T, et al. Salt precipitation and scale control in supercritical water oxidation- Part A: fundamental and research [J]. The Journal of Supercritical Fluids, 2004, 29 (3): 265-288. |

2015, Vol. 36

2015, Vol. 36