2. 北京工业大学建筑工程学院, 北京 100124;

3. 北京排水集团清河再生水厂, 北京 100192

2. College of Architecture and Civil Engineering, Beijing University of Technology, Beijing 100124, China;

3. Qinghe Reclaimed Water Plant, Beijing Drainage Group Co., Ltd., Beijing 100192, China

北京地区水资源短缺,再生水需求量不断增加,甚至超过了地表水的供水量[1]. 因水量巨大、 稳定,污水作为再生水水源将在今后成为必然[2]. 膜生物反应器(membrane bioreactor,MBR)具有出水浊度低、 水质稳定和自动化程度高等优点[3],常用做超滤、 反渗透等再生水处理的预处理手段[4, 5]. 但是相对常规工艺,MBR能耗高,降低了其在再生水处理中的优势. 目前生活污水的MBR处理吨水能耗大多分布在0.45~0.91 kW ·h左右,比常规工艺处理同类污水的吨水能耗0.24~0.37 kW ·h高出1~2倍,相应的COD去除能耗为1.40~2.76 kW ·h ·kg-1左右,其COD去除能耗也高于常规工艺的1.01~1.54 kW ·h ·kg-1[6]. 随着城镇污水排放标准的日益提高,城市建设用地更趋紧张,A2/O-MBR的应用迅速增加[7],A2/O-MBR工艺的能耗问题引起了人们重视. 然而由于A2/O-MBR工艺起步较晚[8],现有的A2/O-MBR工艺能耗的研究大多集中在实验室规模的短期运行[9]或模拟研究[10],大部分的这类研究试图从反应器构型、 操作条件(如曝气)和膜污染等方面考察MBR运行能耗[11, 12, 13],或者仅着眼于某个局部(如膜生物池或膜组件内部)[14, 15],对实际A2/O-MBR污水处理厂节能降耗的指导意义有限. 虽然有文献报道A2/O工艺[16] 或MBR工艺[17]的大型污水处理厂能耗情况,但鲜见A2/O-MBR工艺污水处理厂的能耗报道,并且由于处理水质、 环境条件以及调查时间(时间分布和时间长度)存在差异,现有的研究未能准确比较不同工艺的能耗水平.

北京市清河再生水厂采用:倒置A2/O、 A2/O、 A2/O-MBR污水处理工艺,运行数据完整,工艺丰富、 可对照性强. 因此,本研究以清河再生水厂为对象,通过全面分析、 对比该厂常规工艺(倒置A2/O、 A2/O)与A2/O-MBR工艺的运行能耗构成,确定各工艺能耗水平,分析高能耗的主要环节及原因,进而提出针对A2/O-MBR工艺的节能措施,以期为今后该再生水厂和同类工艺降低运行能耗提供借鉴. 1 材料与方法 1.1 数据来源

为考察清河再生水厂不同污水处理工艺能耗的时空分布特征及其影响因素,收集、 整理了不同污水处理工艺各年的水量、 进出水水质和电耗等数据,其中常规工艺(倒置A2/O、 A2/O)包括2008年和2012年运行数据,A2/O-MBR工艺包括2012年下半年到2014年上半年运行数据.

1.2 清河再生水厂概况清河再生水厂污水处理工艺包括常规工艺和A2/O-MBR 工艺,出水全部作为再生水厂水源,处理规模为55万t ·d-1. 常规工艺分为两期建设,分别为倒置A2/O工艺和正置A2/O工艺,污水来自同一管网,处理规模均为20万t ·d-1,分别于2002年10月和2004年12月投入运行,2012年清河再生水工程全面建成,一期、 二期生化池进行改造后投加填料,出水经过反硝化滤池+超滤+臭氧处理后进入再生水管网. A2/O-MBR工艺处理规模为15万t ·d-1,于2012年4月通水运行,出水经过接触氧化+次氯酸钠消毒后进入再生水管网. 此外,为提高生化处理的碳源浓度和氮、 磷的去除效率,保证生化反应池内有较高的碳氮比和碳磷比,故清河再生水厂未设初沉池,污水经过沉砂池后进入生化池.

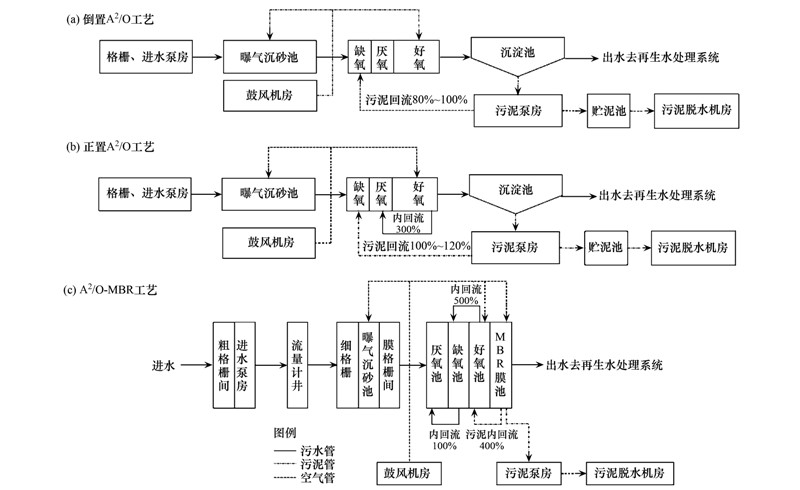

1.2.1 常规工艺介绍清河再生水厂一期采用倒置A2/O工艺,污泥外回流比为80%~100%,无内循环. 一期工艺流程示意图见图 1(a).

| 图 1 清河再生水厂污水处理工艺流程示意 Fig. 1 Wastewater treatment processes diagram of Qinghe reclaimed water plant |

倒置A2/O工艺单独为厌氧池配水,总磷去除率达94.87%,出水年均浓度为(0.31±0.34)mg ·L-1(2008年全年数据 ,下同). 由于缺氧段池容较小,未设内回流,脱氮效果不理想,出水总氮年均浓度为(21.74±4.32) mg ·L-1. 二期采用正置A2/O工艺,增大了缺氧池池容所占比例,内回流设为300%,总氮去除率由一期的65.89%提高至74.05%,出水总氮年均浓度降低至(16.51±3.53) mg ·L-1. 同时二期为保证系统除磷能力,增大污泥外回流比至100%~120%,出水总磷年均浓度为(0.82±0.75) mg ·L-1. 二期工艺流程示意图见图 1(b).

由于污水被提升到曝气沉砂池进行除砂处理平分进入一期、 二期两个处理系统,且后续采用的工艺类似,设备相当,所以两期工程的能耗基本相同,本文采用两期平均能耗作为“常规工艺”能耗.

1.2.2 A2/O-MBR工艺介绍清河再生水厂A2/O-MBR工艺采用北京碧水源公司“MBRU-1000”型膜组器,每个组器内设60片PVDF帘式膜,单片膜面积27.5 m2,平均膜孔径0.15μm,平均膜运行通量为16.4 L ·(m2 ·h)-1,单个膜组器投影面积6.0 m2,设计曝气量≥75.0 m3 ·(m2 ·h)-1. 膜池污泥回流比为400%,好氧池内回流比为500%,缺氧池内回流比为100%,其工艺流程示意图见图 1(c).

在A2/O -MBR工艺中,污泥被膜池截留回流到好氧池以保持污泥负荷,然后由好氧池回流到缺氧池进行脱氮,膜池出水TN浓度为(14.80±4.50)mg ·L-1(2014年上半年数据,下同). 但大量污泥回流到缺氧池导致这部分污泥未经历厌氧阶段,影响除磷效果[18],因此再由缺氧池内回流至厌氧池,膜池出水TP为(0.18±0.08)mg ·L-1.

1.3 能耗分析方法采用比能耗分析法、 单元能耗分析法和冗余分析法研究常规工艺和A2O-MBR工艺的能耗. 比能耗是处理单位体积的污水所消耗的能量,可折算为吨污水电能(kW ·h ·t-1)或去除单位质量的污染物所消耗的能量(kW ·h ·kg-1)[19]. 比能耗分析法可以直观地表示不同工艺的能耗水平,可为工艺取舍、 改进提供参考. 单元能耗分析是将再生水厂按功能和能耗特征分成预处理、 生化处理、 深度处理和污泥处理这4个单元分别进行能耗分析,确定节能潜力,通过解析每一单元的能耗变化规律和主要影响因素,筛选出可行的节能途径[20]. 冗余分析属于约束性排序,可以看成多元线性回归的扩展,采用两个变量集的线性关系模型,得到数值矩阵并对特征值进行分解,能将物种(单位能耗、 处理效果)、 环境变量和样点之间的关系反映在坐标轴上[21].

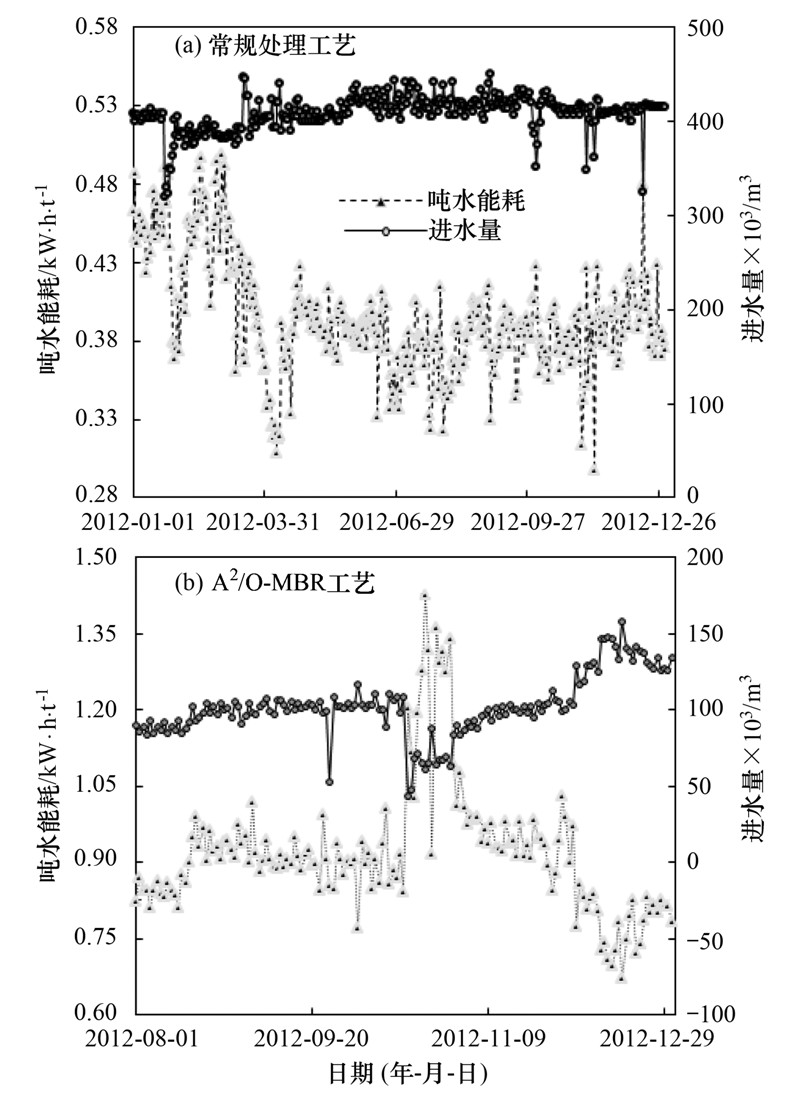

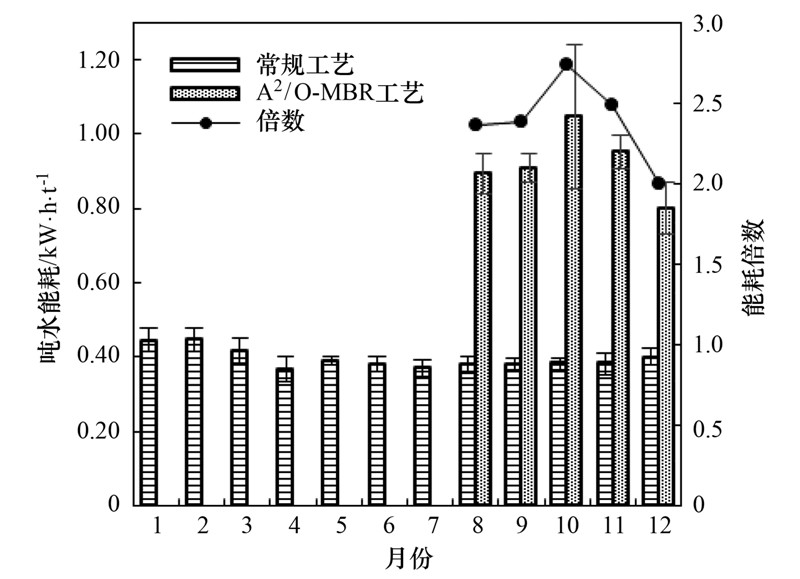

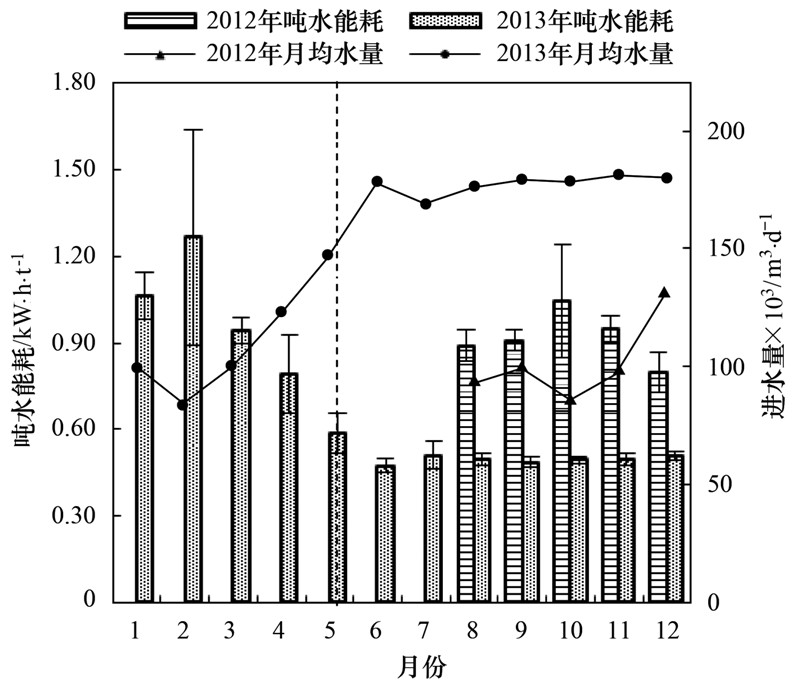

2 结果与讨论 2.1 不同工艺的比能耗分析由图 2可知,2012年A2/O-MBR工艺的比能耗较高,平均吨水能耗为(0.92±0.13) kW ·h ·t-1,是常规工艺的2.36倍,处于全国同类工艺水平的下游[6]. 这一方面由于采用MBR替代常规工艺的二沉池,膜池曝气量大,能耗势必增加,另一方面2012年10月下旬进水量骤然降低,也导致了单位能耗的升高. 直到12月,进水量接近设计值(15.00万t ·d-1),单位能耗才大幅回落至(0.80±0.07) kW ·h ·t-1,降低到常规工艺的2倍左右(见图 3). 因此降低A2/O-MBR单位能耗一方面要优化设计和运行,降低膜池曝气能耗,另一方面要保证运行过程中进水量达到设计要求.

| 图 2 常规处理工艺和A2/O-MBR工艺的吨水能耗 Fig. 2 Energy consumption per ton wastewater treated by conventional process and A2/O-MBR process |

| 图 3 2012年不同工艺吨水能耗对比 Fig. 3 Comparison of energy consumption per ton wastewater treated by different processes in 2012 |

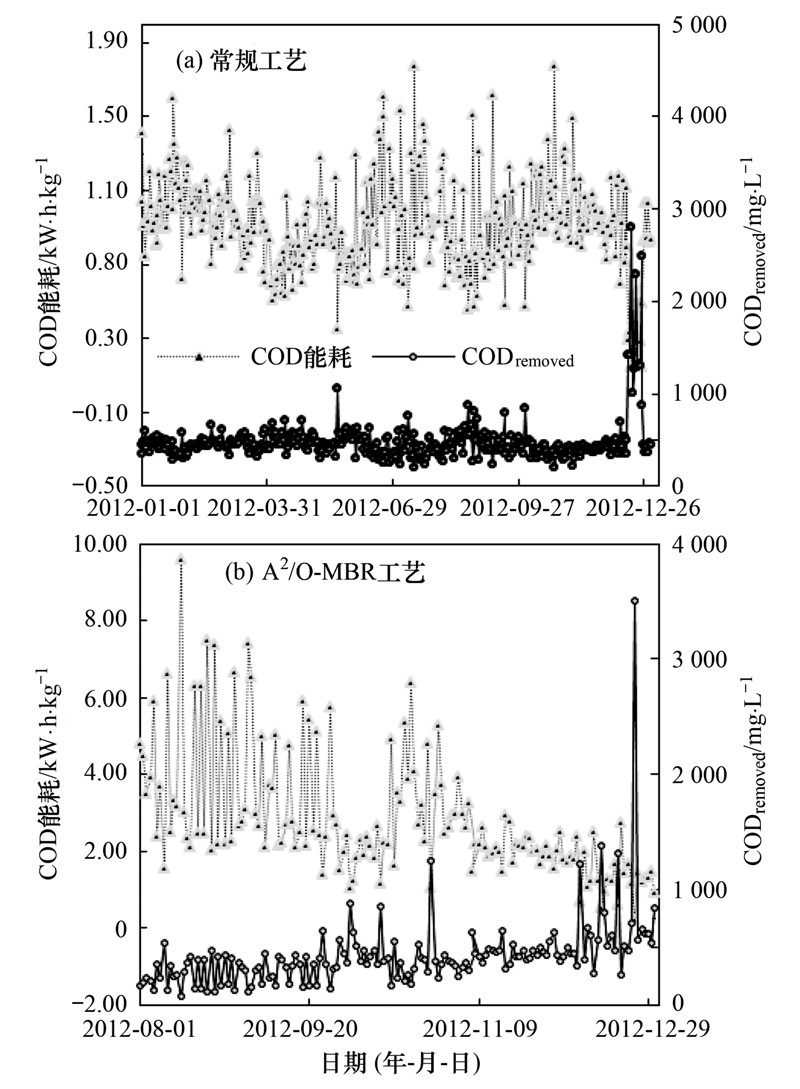

同样地,A2/O-MBR工艺去除单位COD能耗为(2.85±1.63) kW ·h ·kg-1,是常规工艺的3.13倍(见图 4),膜池曝气量大仍然是主要原因. 当然MBR膜池曝气量过剩,微生物浓度高,氧化能力比常规工艺强,如能提高进水的COD,则在同等曝气强度下COD负荷更高,则COD单位能耗会有所降低.

| 图 4 不同工艺处理1kg COD的能耗 Fig. 4 Energy consumption per kilogram COD removal of conventional process and A2/O-MBR process |

比能耗是能耗与处理量(如进水量、 CODremoved)的比值,简单直观,通过分析可知曝气量及进水量是影响不同工艺能耗水平的关键. 但比能耗无法量化各个环节的耗能情况,可能会忽略掉其他关键影响因素,因此结合单元分析法进一步分析.

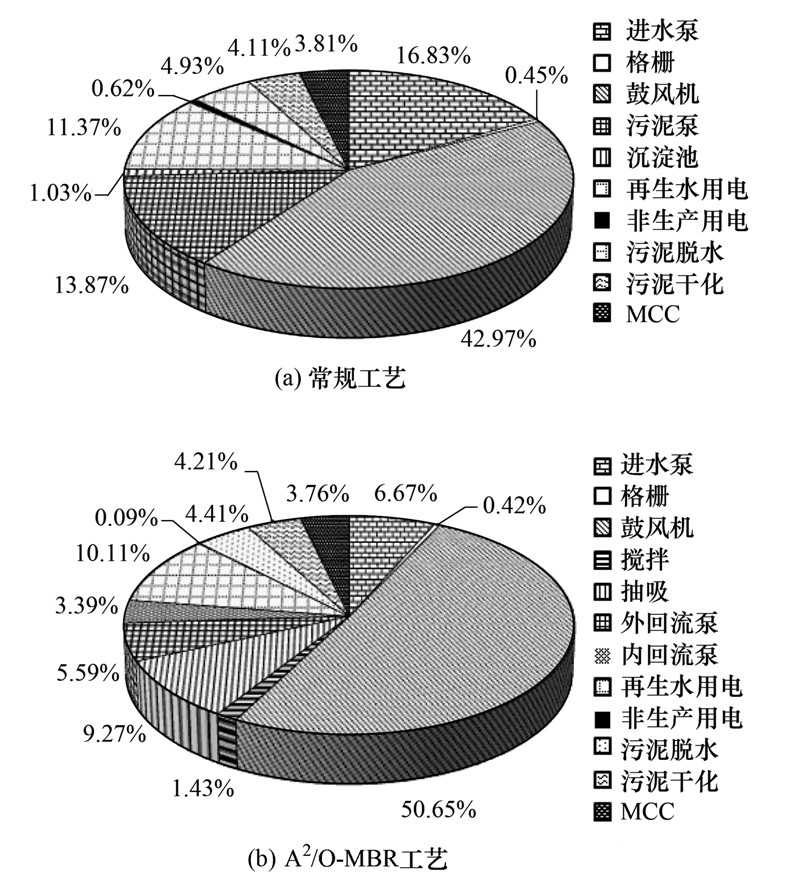

2.2 不同工艺的单元能耗分析与节能潜力分析一期、 二期主要能源消耗环节包括污水提升泵、 鼓风机(曝气沉砂、 好氧曝气和膜曝气)、 污泥脱水间与干化场、 污泥泵房、 再生水处理、 马达控制中心(motor control center,MCC)等,各单元能耗分布见图 5.

| 图 5 不同工艺能耗分布情况 Fig. 5 Energy consumption distribution of conventional process and A2/O-MBR process |

由图 5可知,常规工艺主要耗能环节依次是鼓风机、 进水泵、 污泥泵、 再生水处理、 污泥脱水与干化等; A2/O-MBR依次是鼓风机、 再生水处理、 膜抽吸、 回流泵(外回流泵+内回流泵)、 污泥脱水与干化、 进水泵等.

两个工艺均是曝气的能耗最大,分别占到42.97%和50.65%,是节能重点环节. 通常降低曝气能耗有3种方法:①采用精确曝气,将在线测定溶氧、 氨氮浓度的信号值输入自控系统,根据处理要求精确控制风量[16]; ②通过非连续曝气(变频控制、 间歇曝气)减少无效曝气[22, 23]; ③通过工艺升级,优化构筑物及膜组件构型、 曝气设备,增大氧传质系数,或者采用MBR与传统处理工艺的组合形式,保证MBR满负荷运行[24]. 由于(倒置)A2/O工艺脱氮除磷对溶氧浓度有严格要求,因此采用方法一既节能又提高出水水质,一举两得. 方法二是设备的优化控制,通过设备控制实现变频曝气、 脉冲曝气. 对于曝气过量的MBR工艺,空气利用率低,通过调节曝气频率,防止膜孔严重堵塞,保证系统稳定运行前提下,减少总的曝气量,是节能的重要手段. 前两种方法简单易行,该厂都有不同程度的实施. 方法一针对常规工艺,该厂已有过研究报道[25],方法二针对A2/O-MBR,将在后文介绍. 方法三旨在提高氧传质系数和增大构筑物利用率. 除进行设备优选外,还可以通过建立水厂的数学模型[26, 27]以及计算流体力学模型[28, 29],进行工艺、 构型的优化设计. 这种方法需要大量基础数据,且对模拟软件使用能力要求较高,是未来的节能方向之一.

该厂常规工艺和A2/O-MBR工艺的污泥回流能耗均较高,分别占13.87%和8.98%,具有一定节能空间. 再生水系统采用了超滤处理,给水泵电耗较高,可以采用变频控制,选择适当的系统回收率,优化反洗策略等手段达到节能目的[5]. 由于本研究针对污水处理单元能耗,因此不对再生水处理环节进行单独分析. MBR膜抽吸能耗影响因素较多,如曝气强度、 污泥浓度、 反洗频率等,这部分的能耗近期主要通过加强管理,及时调整运行来降低,远期需要依靠技术创新,从根本上减轻膜污染,降低运行能耗. 进水泵是一级处理的主要能耗环节,一般通过大小泵组合运行和泵高位运行等提高泵的运行效率[30],但是由于该厂进水为一次提升,节能空间有限.

综合比能耗分析及单元能耗分析可知,A2/O-MBR工艺能耗处在同类工艺中游偏下水平,是节能的重点,常规工艺能耗较低,相对A2/O-MBR工艺节能潜力有限. 对于A2/O-MBR工艺,降低曝气量、 增大进水量、 降低污泥回流比是降低其能耗的主要手段. 但是优化运行参数降低能耗的同时,会对出水水质造成不同影响,故采用冗余分析(redundancy analysis,RDA)对其影响进行综合评估.

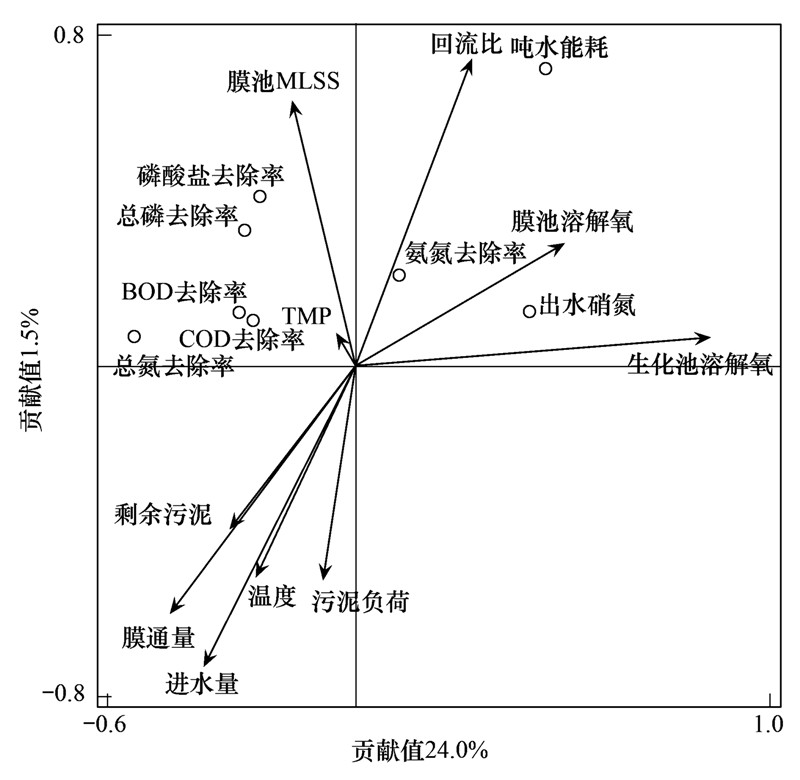

2.3 A2/O-MBR冗余分析2013年全年的A2/O-MBR冗余分析结果如图 6. 从中可知,与吨水能耗有较强正相关的环境变量主要为污泥回流比和膜池溶解氧,与吨水能耗有较强负相关的环境变量主要为进水量和膜通量,这与之前的分析是一致的. 从该厂2014年运行数据可知,膜池曝气溶氧平均在(5.73±1.88) mg ·L-1,仍高于生化所需的溶氧. 此外,A2/O-MBR工艺的设计有待继续优化,例如,污泥回流不尽合理,首先是好氧池外单独设立膜池,增加了不必要的曝气量和回流泵; 其次是污泥内回流比过大,因此也增大了能耗. 最后进水量满足设计要求,并相应地提高膜通量,有较好的节能效果.

| 图 6 2013年全年A2/O-MBR工艺能耗与环境变量的RDA二维排序 Fig. 6 RDA biplot of annual energy consumption and environmental variables of A2/O-MBR process in 2013 |

同时要考虑调整参数对出水水质的影响. 由图 6可知氮(TN和硝态氮)的去除与吨水能耗呈负相关关系,因此降低能耗有利于脱氮,即降低膜池溶解氧和回流比、 提高进水量和膜通量均能提高TN和硝态氮的去除率. 以减小曝气量为例,2014年TN去除率较2012年提高了1.80%,出水TN由(17.88±4.98) mg ·L-1 降低为(14.80±4.50) mg ·L-1. COD与膜池DO呈较弱的负相关关系,DO降低后,2014年COD去除率较2012年升高了1.67%,出水COD由18.67 mg ·L-1降至(15.37±1.77) mg ·L-1. TP的去除受环境变量的影响与COD类似,2014年COD去除率较2012年提高了1.80%,出水TP由0.33mg ·L-1降低至(0.18±0.08) mg ·L-1. 连续曝气时污泥SVI值达113.63±33.15,说明改造前曝气量偏大,改造后SVI值降至94.96±23.55. 综合以上分析,在一定范围内调整操作参数以便节能,不会造成出水水质恶化. 但是也要防止一味地追求高通量和低曝气量,导致TMP急剧上升、 出水溶氧过低影响受纳水体水质等问题[31].

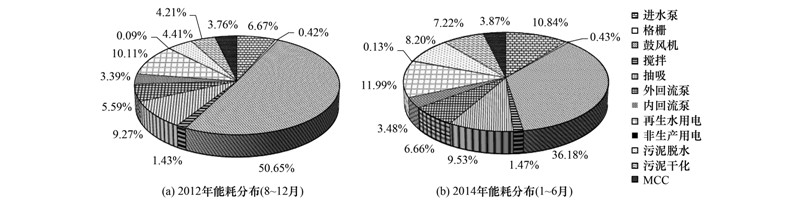

2.4 A2/O-MBR节能措施及效果自2013年6月起,A2/O-MBR进水量增大到170.02×103 m3 ·d-1,导致膜在较高通量下运行. 如继续采用增大曝气量方式维持高膜通量,则能耗仍会居高不下. 该厂最终通过管路阀门的改装,实行非连续曝气,减少无效冲刷,在提高膜表观通量的同时,降低了能耗. 改造后脉冲曝气的平均曝气强度为70~110 m3 ·(m2 ·h)-1,比连续曝气模式减少约30%的曝气量,鼓风机能耗所占比例下降到36.18%(见图 7). 自2013年5月投入使用以来,A2/O-MBR运行稳定,吨水能耗下降至(0.53±0.06) kW ·h,降幅达42.39%(见图 8),去除单位COD的能耗下降至(1.29±0.59) kW ·h ·kg-1,降幅达54.74%.

| 图 7 改造前后A2/O-MBR工艺的能耗分布情况 Fig. 7 Energy consumption distribution before and after renovation of A2/O-MBR process |

| 图 8 改造前后A2/O-MBR工艺吨水能耗情况 Fig. 8 Energy consumption per ton wastewater before and after renovation of A2/O-MBR process |

综上,改造曝气方式后的A2/O-MBR能耗水平有了显著提高. 但由于污泥回流量较大、 膜池溶解氧浓度仍较高,吨水能耗与同行业先进水平相比仍存在差距[6]. 主要就是该厂A2/O-MBR于好氧池外另设膜曝气池不尽合理,增加了不必要的膜池曝气和污泥回流. 但是考虑到该工程为改建工程,且单设膜池便于膜元件清洗,因此仍可接受. 近期可以从优化污泥回流泵的配置、 定期检修管道、 阀门以及优化曝气的时空分布等方面着手降低能耗[24]. 远期通过计算流体力学模拟技术[29]、 建立活性污泥数学模型[32, 33] 等方法,针对性地进行MBR池容、 池形、 膜组件构型和位置以及运行参数等的辅助设计和优化,进一步降低运行能耗. 3 结论

(1)比能耗分析表明,连续曝气的A2/O-MBR溶氧量富余,且由于运行期间进水量不足,吨水能耗达(0.80±0.07)~(0.92±0.13) kW ·h ·t-1,是处理同类城市污水的该厂常规工艺(A2/O、 倒置A2/O)的2倍之多; 去除单位COD能耗为(2.85±1.63) kW ·h ·kg-1,是常规工艺的3倍之多.

(2)单元能耗分析表明,A2/O-MBR鼓风机节能潜力大,冗余分析表明增大进水量、 降低曝气量、 降低污泥回流比等节能手段对出水水质影响较小. A2/O-MBR工艺调整为间歇曝气运行后,间歇曝气节能效果明显,吨水能耗减少42.39%,去除单位COD能耗减少54.74%.

(3)单独设立MBR膜曝气池不尽合理,增加了不必要的曝气和污泥回流. 在保证膜元件能顺利清洗的条件下,A2/O-MBR工程可将膜组件置于好氧池内,以降低能耗.

(4)降低A2/O-MBR能耗,除了在技术上持续改进和改革外,还应该提高再生水厂管理水平,继续加强能耗分析与评估.

| [1] | Judd S. The MBR Book—Principles and applications of membrane bioreactors for water and wastewater treatment[M]. UK: Elsevier, 2011. 12-14. |

| [2] | 李五勤, 张军. 北京市再生水利用现状及发展思路探讨[J]. 北京水务, 2011, (3): 26-28. |

| [3] | Levine A D, Asano T. Peer reviewed: recovering sustainable water from wastewater[J]. Environmental Science & Technology, 2004, 38 (11): 201A-208A. |

| [4] | 李昆, 魏源送, 王健行, 等. 再生水回用的标准比较与技术经济分析[J]. 环境科学学报, 2014, 34 (7): 1635-1653. |

| [5] | Shannon M A, Bohn P W, Elimelech M, et al. Science and technology for water purification in the coming decades[J]. Nature, 2008, 452 (7185): 301-310. |

| [6] | 王琦, 樊耀波. 膜生物反应器在污水处理与回用中的能耗分析[J]. 膜科学与技术, 2012, 32 (3): 95-103. |

| [7] | 徐荣乐, 樊耀波, 张晴, 等. A2O-MBR研究与应用进展[J]. 膜科学与技术, 2013, 33 (6): 111-118. |

| [8] | Adam C, Gnirss R, Lesjean B, et al. Enhanced biological phosphorus removal in membrane bioreactors[J]. Water Science & Technology, 2002, 46 (4-5): 281-286. |

| [9] | 邵辉煌. 好氧池溶解氧对MBR工艺处理效果及运行能耗的影响[J]. 给水排水, 2009, 35 (10): 38-41. |

| [10] | Fletcher H, Mackley T, Judd S. The cost of a package plant membrane bioreactor[J]. Water Research, 2007, 41 (12): 2627-2635. |

| [11] | 郑祥, 朱小龙, 樊耀波. 膜生物反应器处理毛纺废水的中试研究[J]. 环境科学, 2001, 22 (4): 91-94. |

| [12] | 张健君, 邹高龙, 杨淑芳, 等. 倒置A2/O-MBR 处理城市污水的中试研究[J]. 环境科学, 2013, 34 (5): 1828-1834. |

| [13] | Braak E, Alliet M, Schetrite S, et al. Aeration and hydrodynamics in submerged membrane bioreactors[J]. Journal of Membrane Science, 2011, 379 (1-2): 1-18. |

| [14] | Sridang P C, Heran M, Grasmick A. Influence of module configuration and hydrodynamics in water clarification by immersed membrane systems[J]. Water Science & Technology, 2005, 51 (6-7): 135-142. |

| [15] | Ratkovich N, Chan C C V, Berube P R, et al. Analysis of shear stress and energy consumption in a tubular airlift membrane system[J]. Water Science & Technology, 2011, 64 (1): 189-198. |

| [16] | 李鹏峰, 郑兴灿, 孙永利, 等. A2/O工艺污水处理厂的主要能耗点识别及节能途径[J]. 中国给水排水, 2012, 28 (8): 6-10. |

| [17] | Gil J A, Túa L, Rueda A, et al. Monitoring and analysis of the energy cost of an MBR[J]. Desalination, 2010, 250 (3): 997-1001. |

| [18] | 沈耀亮, 王宝贞. 废水生物处理新技术——理论与应用[M]. 北京: 中国环境科学出版社, 2006. 184-208. |

| [19] | 陈宏儒. 城市污水处理厂能耗评价及节能途径研究[D]. 西安: 西安建筑科技大学, 2009. 6-9. |

| [20] | 金文杰, 杨丹丹. 污水处理厂能耗分析方法[J]. 环保科技, 2012, 18 (2): 18-20. |

| [21] | Makarenkov V, Legendre P. Nonlinear redundancy analysis and canonical correspondence analysis based on polynomial regression[J]. Ecology, 2002, 83 (4): 1146-1161. |

| [22] | 朱彩琴, 周味贤, 矫甘来. 脉冲曝气在污水处理工艺中的节能应用[J]. 中国给水排水, 2013, 29 (2): 95-98. |

| [23] | Psoch C, Schiewer S. Long-term study of an intermittent air sparged MBR for synthetic wastewater treatment[J]. Journal of Membrane Science, 2005, 260 (1-2): 56-65. |

| [24] | Ratkovich N R, Bentzen T R, Rasmussen M R. Energy consumption in terms of shear stress for two types of membrane bioreactors used for municipal wastewater treatment processes[J]. Archives of Thermodynamics, 2012, 33 (2): 85-106. |

| [25] | 张荣兵, 鲍海鹏, 白雪, 等. AVS系统在A2/O工艺稳定运行及节能优化中的应用[J]. 中国给水排水, 2012, 28 (12): 71-74. |

| [26] | Kurian R, Nakhla G, Bassi A. Biodegradation kinetics of high strength oily pet food wastewater in a membrane-coupled bioreactor (MBR)[J]. Chemosphere, 2006, 65 (7): 1204-1211. |

| [27] | Naessens W, Maere T, Nopens I. Critical review of membrane bioreactor models-part 1: biokinetic and filtration models[J]. Bioresource Technology, 2012, 122 : 95-106. |

| [28] | 张晴, 樊耀波, 魏源送, 等. CFD及ASM-CFD在MBR研究中的应用进展[J]. 膜科学与技术, 2013, 33 (2): 95-103. |

| [29] | Naessens W, Maere T, Ratkovich N, et al. Critical review of membrane bioreactor models-Part 2: Hydrodynamic and integrated models[J]. Bioresource Technology, 2012, 122 : 107-118. |

| [30] | 金昌权, 汪诚文, 曾思育, 等. 污水处理厂能耗特征分析方法与节能途径研究[J]. 给水排水, 2009, 35 (S1): 270-274. |

| [31] | Metcalf & Eddy, Inc. Wastewater engineering treatment and reuse[M]. 2003. 1356-1374. |

| [32] | Fenu A, Guglielmi G, Jimenez J, et al. Activated sludge model (ASM) based modelling of membrane bioreactor (MBR) processes: a critical review with special regard to MBR specificities[J]. Water Research, 2010, 44 (15): 4272-4294. |

| [33] | Zuthi M F R, Ngo H H, Guo W S. Modelling bioprocesses and membrane fouling in membrane bioreactor (MBR): a review towards finding an integrated model framework[J]. Bioresource Technology, 2012, 122 : 119-129. |

2015, Vol. 36

2015, Vol. 36