2. 国电新能源技术研究院, 北京 102209;

3. 北京市火电厂烟气净化工程技术研究中心, 北京 102209

2. Guodian New Energy Technology Research Institute, Beijing 102209, China;

3. Beijing Engineering Research Center of Power Station Gas Cleaning, Beijing 102209, China

随着社会经济的发展以及环境质量要求的日益提高,我国燃煤火电厂的建设经历了一个高峰期,火电厂烟气脱硫脱硝行业也得到了快速发展,根据中电联最新发布的产业信息,截止2013年底,已投运的火电厂烟气脱硫机组容量已达7.2亿kW,其中石灰石/石膏湿法烟气脱硫(WFGD)法占90%以上,WFGD技术具有技术成熟、 可靠性高、 脱硫效率高等特点,是目前火电机组最主要的脱硫方式[1]. 由于最初各国都有限定烟囱出口的最低排烟温度[2],早期的WFGD系统几乎都采用烟气换热器(GGH)排放脱硫烟气的设计,GGH将未经处理的高温原烟气与脱硫吸收塔出口的净烟气进行热量交换,净烟气温度可以从50℃提高至80℃左右再进入烟囱排放,但是GGH常常发生结垢堵塞等问题,且系统复杂、 故障率高、 运行维护成本费用大,不仅要求较大的占地面积,其投资费用更是占电厂脱硫装置的10%~15%[3]. 因此为了节约成本,在20世纪70年代末,美国开始研究湿烟道/湿烟囱用以脱硫烟气直接排放,我国目前也有越来越多的脱硫机组取消GGH,大大减少设备投资和运行维护成本,湿烟囱技术也得到了广泛应用[2].

然而,湿烟囱排放也随之产生了一些新的问题,例如,湿烟囱附近常出现酸雨沉降[4]. 其危害较大,对电厂周边的建筑物、 车辆漆面等都有一定污染和损害作用,使烟囱周边区域的卫生情况恶化,冬季更加严重[5]. 这些沉降雨滴颜色各异[6],且落在地面或物体表面形成颜色暗淡的斑点[7],人们认为这些雨滴由石膏浆液、 粉煤灰等组成,且降雨多发生于烟囱周围0~800 m范围内,普遍俗称为“石膏雨”. 然而随着上述酸雨沉降的成因分析及解决措施受到广泛关注,越来越多的研究者开始认为“石膏雨”受多种因素的影响,不能简单归因于烟气携带脱硫浆液,而应当更加准确地定义为烟囱出口烟气液滴夹带现象[8],指烟气中的液滴在烟囱出口被烟气带至大气环境中,其中一些来不及扩散的大液滴降落至地面的现象,称之为“烟囱雨”,从烟囱顶部排放的液体是吸收塔排放出口至烟囱内衬顶部之间的烟道和烟囱系统中发生的气体和液体流动过程的产物[9].

现有研究对烟囱雨的成因主要有以下4个观点:①天气因素导致烟囱雨,当烟温与环境温度相差较大时,烟气来不及扩散,烟气中的饱和态水遇冷变成过饱和态而凝结沉降; ②取消GGH后烟气温度降低为(50±5)℃,低温烟气在烟囱出口凝结形成水雾,且净烟气中携带的脱硫浆液及酸性可溶物在烟囱周边沉降,有研究认为湿烟羽引起的污染物落地最大浓度比80℃的烟羽造成的最大地面浓度高20%左右[3],美国早期针对烟囱雨也多采用加热湿烟气的方式来解决; ③除雾器运行效率降低,导致大量雾滴逃逸,有研究者认为透过除雾器的烟气所携带的液体直径在100~1000 μm,少数大于2000 μm[4],直接造成排烟中液滴沉降,而除雾器运行效果下降又往往被归因于是进入脱硫系统的实际烟气量超过了设计值,从而导致进入除雾器的烟气流速超过除雾器的极限流速,造成烟气携带脱硫浆液增加. 此外,还有研究者认为是由于除雾器因结垢而形成堵塞造成局部出现浆液携带[10],且有些系统中除雾器入口处烟气流场不均匀[11],或是喷淋浆液管距离除雾器入口过近,则加剧除雾器的堵塞,造成烟气携带液滴量过高而带出烟囱; ④烟囱结构设计不足,当烟囱内流速较高时,烟囱内壁上的冷凝液滴被高速烟气带出,加剧酸雨沉降. 烟气夹带的较大水滴撞到烟道和烟囱壁上,与壁上冷凝液结合,并重新被带入烟气,这些重新被带出的液滴直径通常在1000~5000 μm,其量取决于壁面的特性和烟气流速. 粗糙的壁面、 较高的烟气流速使夹带量增加. 国外研究者普遍认为从烟道表面的液体沉积物和冷凝物上重新带走的液滴是烟囱雨的主要导因[9],并认为这些二次夹带的大粒径液滴(300~2000 μm)再次接触和碰撞内衬壁面沉积或停留排出的可能性较低[12],因此极易通过烟囱排放,为此美国电力研究院(EPRI)自1982年起多次颁布及修订湿烟道、 湿烟囱结构和材质的设计标准和规范,对烟道/烟囱液滴回收系统进行数模和物模研究,着重在烟道/烟囱液滴收集系统的优化、 控制烟速、 避免烟囱出口大粒径液滴逃逸等方面进行改造,解决烟囱雨问题.

由于WFGD系统中各设备的运行效率都不可能到达100%,除雾器效能的评价标准也在于其极限分离粒径越小,表示除雾能力越强[13],目前先进水平的除雾器性能保证值为75mg ·m-3,对直径不小于22 μm的液滴去除率为99.99%,直径15~22 μm的液滴去除率为50%,15 μm以下的液滴无法拦截[5],因此湿烟气中不可避免存在着残余的SO2、 SO3、 飞灰、 少量的除雾器无法除去的浆液液滴,Rosenberg[14]认为这些小液滴随湿烟气排出不会凝结为可以沉降到地面的大液滴. 湿烟气在从WFGD系统中排出直至到达烟囱出口,在湿烟道和湿烟囱内会发生很多物理化学变化,如烟温、 烟速、 液滴含量、 水蒸气含量等. 湿烟气可以根据相态分为饱和水蒸气和液滴,引起烟气中液滴的形成和变化的主要因素是烟气中水蒸气因温降凝结而形成的水滴,温度降包括烟气绝热膨胀引起的温降,还包括温度较高的烟气和温度较低的烟道/烟囱内壁接触换热引起的壁面烟气温度下降,曾庭华[15]发现湿烟囱壁温度明显低于脱硫后的烟气平均温度,且随烟囱高度的降低,该温差越显著,在烟囱内50 m以下存在因温降产生的大量凝结水的现象.

国内现有的烟囱雨治理措施均围绕着减少除雾器液滴逃逸和提高湿排烟温而进行,一方面优化除雾器选型和设计,或增加一层除雾器,另一方面是采用锅炉二次热风或烟气加热装置提高烟温,强化烟气抬升和扩散. 此外还通过烟塔合一技术、 脱硫塔除雾器上层或脱硫后湿烟道内加装湿式电除尘,通过进一步减少液滴量和强化烟气抬升和扩散,达到治理烟囱雨的目的. 但是由于目前国内烟囱雨现象较之国外电厂更加严重,而国内相关研究又普遍缺乏实测数据的支持,现有研究具备一定的合理性,但是上述治理措施成本高昂,且只能暂时缓解,甚至有些配置GGH的、 或是已经加装湿式电除尘、 采用烟塔合一技术的电厂,仍然会存在烟囱雨问题. 本研究基于对运行良好的脱硫机组净烟道烟气现场采样的数据,同步采集烟道/烟囱冷凝液,同时考察烟囱周边降雨的液态水来源和颗粒物来源,进行烟囱雨成因的初步探究,随着国内脱硫改造项目即将大规模开展,以期为烟囱雨的相关解决方案和措施提供参考.

1 材料与方法 1.1 烟气及烟囱雨采样方法

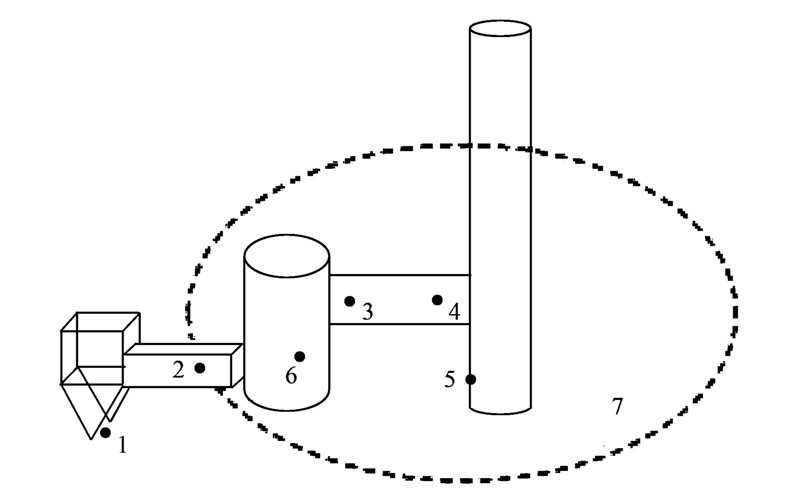

本研究针对某火电厂(630 MW×2)配套2台WFGD机组脱硫后净烟气运动沿程变化进行分析,2台机组共用一个烟囱,烟囱两侧均设疏水口,在除雾器后端、 净烟道CEMS处、 烟道疏水、 烟囱周边降雨等布设采样点如图 1所示(图示编号说明见表 1),同时进行脱硫浆液、 冷凝水、 脱硫石膏、 除尘器飞灰等采样. 主要研究对象为脱硫后湿烟气中固体颗粒物化学成分、 固体颗粒物总量、 烟气携带浆液量. 其中湿烟气携带浆液滴的测试方法采用行业内普遍认可的Mg2+示踪法(GB/T 16157)[16,17],也是除雾器性能测试普遍采用的方法[18,19].

| 表 1 现场采样位置说明 Table 1 Explanation of sampling settings |

| 图 1 采样点布设示意

Fig. 1 Layout of sampling setting

|

本研究针对现场采集的净烟气样品,分析烟气中液滴和固体颗粒物的浓度及化学成分,以计算得烟气携带浆液的量(如表 2). 此外,收集烟气采样中滤膜或滤筒上的颗粒物,进行化学成分分析,并与飞灰、 石膏、 烟道冷凝液疏水等进行比较. 烟囱降雨的采样是在距离烟囱100 m内降雨集中区域,分散布设烟囱雨采样盘,覆以塑料薄膜收集雨水,采用聚四氟乙烯(PTFE)膜进行雨中颗粒物采样.

| 表 2 测试方法及分析项目 Table 2 Analysis methods |

该电厂脱硫系统在现场实验前刚刚完成大修,脱硫塔内和除雾器单元等都进行了除垢清理,测试 期设在起机运行一周之后,系统各单元运行状况良好,为应对实验要求,测试期间保持所测机组负荷大于80%并保持稳定,测试期间脱硫脱硝、 电除尘等烟气净化装置运行情况稳定,由于本研究不是对除雾器进行性能测试,因此测试期间无需停止除雾器冲洗,除雾器运行及冲洗频次与日常运行时一致,测试期间除雾器冲洗日志、 气候条件、 环境温度等均录入数据分析.

2 结果与分析 2.1 烟囱降雨情况

本研究对两台630 MW配套脱硫机组进行了采样分析,测试期间环境温度为10~18℃,烟气采样位置的大气压约为100 kPa. 烟囱周边、 尤其是烟羽下风向100 m范围内发生较为明显的降雨,现场观测在负荷变动、 环境温度变化等情况下,烟囱雨现象更为显著. 一天中烟囱降雨现象为间歇、 多次降雨,估算降雨量可达50 L ·h-1,平均降雨雨滴粒径为7.5 mm,该降雨含固量质量比测定为0.5%~0.8%,pH为1.0~1.5,雨滴为强酸性溶液,该测试值与其他电厂测试值一致[7,20]. 2.2 烟气中携带浆液情况分析

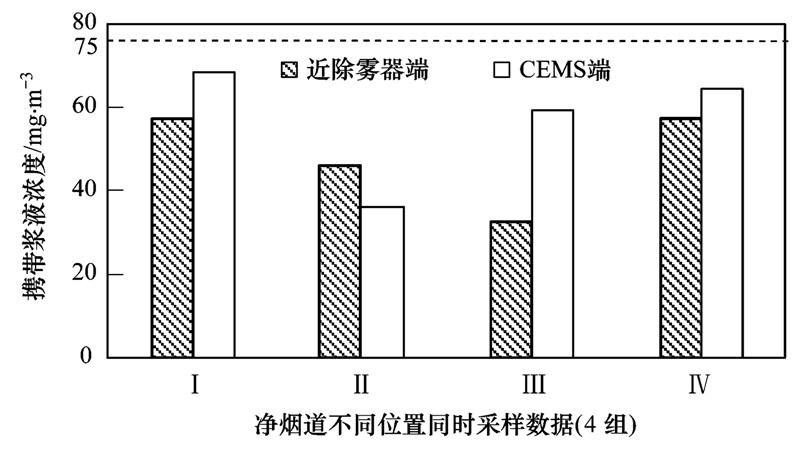

依据《燃煤烟气脱硫设备性能测试方法》(GB/T 21508-2008)附录D烟气中浆液液滴含量的测试,计算净烟气中携带浆液浓度,对近除雾器测点(图 1测点3)和CEMS处测点(图 1测点4)进行同时采样实验,4组实验结果如图 2所示.

| 图 2 净烟气中携带浆液浓度沿程变化

Fig. 2 Changes of desulfurization slurry carried by wet flue gases

|

国标法(Mg2+示踪法)计算湿烟气携带浆液浓度公式如下: 烟气携带浆液浓度=烟气携带液滴量× 烟气中携带液滴的Mg2+浓度 脱硫浆液液态水中Mg2+浓度 × 100 100-脱硫浆液含固量

国标法计算中对实测烟气携带液滴量加入了Mg2+浓度的校正系数,实验结果显示,烟气中携带未被除雾器除去的浆液量已达到性能保证值75mg ·m-3(见图 2),4组同时采样实验中,仅一组显示CEMS处烟气携带浆液浓度低于近除雾器测点,其他3组数据均显示烟气沿程携带浆液浓度增加. 烟气中的液滴在进入烟道/烟囱后,与内壁接触、 撞击会在内壁面形成液膜,随着烟气中饱和水蒸气因温降冷凝使得液膜不断增厚,在部分位置进而积聚形成内壁积液区. 若烟道疏水作用良好,则烟气携带浆液浓度随液滴沉积和烟道疏水的共同作用而沿程降低,若疏水作用不佳,则烟道内部分区域发生液滴汇聚、 积累的概率较大,因此增加了净烟气中液滴二次夹带的可能性,导致烟气携带浆液浓度沿程无显著降低、 甚至发生沿程增加现象(如实验Ⅰ、 Ⅲ、 Ⅳ所示,表 3). EPRI认为这是造成烟囱液体排放的主要因素[9],该推测与本研究结果一致. 由此可得,净烟道中部分位置存在冷凝液积水,烟气通过时发生夹带概率增大,造成烟气沿程携带浆液量不断增加的现象,而对比该测试期间其他烟气参数,与相关研究[21, 22]不同的是,该卷携现象与脱硫效率、 烟气含尘浓度、 除雾器冲洗与否等均无直接相关性. 由此可得,尽管烟囱雨形成的直接原因是烟气中携带有未被除雾器除去的液滴,但由于烟气进入烟道/烟囱后其携带液滴量处于一个动态变化的过程,因局部烟温变化发生的蒸发、 凝结现象与因液滴相互碰撞、 融合或破碎的现象同时存在,因此在除雾器运行良好的前提下,烟囱雨的成因更多地来自于饱和湿烟气在烟道/烟囱内的变化过程,烟气中的水蒸气凝结成水滴在烟道/烟囱内壁形成了积液区,当积液区随运行时间增加不断增大和烟道内出现局部烟速过高同时发生时则直接引起液滴的二次携带,形成实验现场所观测到的间歇性的烟囱降雨现象.

| 表 3 同时采样实验条件说明 Table 3 Sampling conditions |

2.3 冷凝水量实测及分析

本研究中两台630 MW配套脱硫机组共用一个湿烟囱,烟囱底部设两个疏水口,将所有烟道和烟囱内的冷凝水集中排出,烟囱高220 m,烟囱内径13 m,湿烟气至烟囱入口处高16 m,测试期间两台机组总负荷维持在850 MW左右,湿烟气量近似取2×106 m3 ·h-1,平均温度为53℃,环境温度为13.6℃,取烟气比热容为1.34 kJ ·(m3 ·℃)-1,水蒸气的汽化潜热为2261 kJ ·kg-1,因此湿烟气的凝结水量理论计算值[23]为4.96 t ·h-1,该理论值应当与正常情况下实测值相差不大[24],但是由本研究中实测结果如表 4所示,实测总疏水量在300 L ·h-1左右,即0.24~0.34 t ·h-1之间,远远低于理论凝结水量,大量液滴没有有效地排出湿烟道/湿烟囱系统. 当环境温度降低时,烟囱出口烟温和环境温度的温差进一步增大,则烟气更容易过饱和,凝结水量更大,加剧烟囱雨的发生,这也是冬季北方电厂容易发生烟囱雨的原因.

| 表 4 疏水量实测结果 /L ·h-1 Table 4 Quantity of liquid collector/L ·h-1 |

2.4 WFGD系统内冷凝液的沿程变化

采样中依据现场实际条件,分别采集净烟道不同位置的冷凝液疏水,“近除雾器疏水”(图 1位置3)是净烟道中距离除雾器出口最近的一处烟道壁面冷凝水; “烟道疏水”(图 1位置5烟囱侧疏水间)为净烟道和烟囱全部疏水汇集而成. 因此,“近除雾器疏水”和“烟道疏水”两处测点,理论上为净烟道起止两处冷凝水测点,前者可认为主要由烟气中液滴沉积作用而形成,后者可认为是经过沉积、 冷凝和疏水、 排放的共同作用,且经过长时间运行达到平衡后而获得的冷凝液疏水. 二者比较如图 3所示,两台WFGD机组测试结果均显示净烟道内液态水至烟囱出口降雨中SO42-浓度沿程增加,pH值下降,沿程不断有酸性化合物进入冷凝液中. 由于烟道/烟囱内液滴冷凝、 汇聚的区域主要发生在内壁面,液滴在内壁冷凝并不断增大,由烟气携带的液滴首先在刚进入烟道处(图 1位置3)形成冷凝液,此后SO42-浓度因饱和水蒸气冷凝而稀释(图 1位置5)可能导致浓度降低,而依据实验结果可得,后续冷凝液中SO42-浓度反而增大,推测该烟道/烟囱内壁面,液滴汇聚和积累程度较大,且不断有烟气中的液滴进入冷凝水中,因疏水作用不佳,污染物浓度不断增加. 如前所述,在WFGD系统正常运行中,烟气中液滴和烟道壁面积存的液滴处于一个动态变化的过程,烟气中的液滴一方面会蒸发减小,另一方面烟道/烟囱内冷凝液会总量增大,无论液滴之间的碰撞会融合变大还是破碎成更小的液滴,当这些不断汇聚在内壁的液滴达到一定重量后进入疏水系统外排. 将烟道和烟囱视为一个研究整体,当这个系统内不断接受着饱和湿烟气带来的液滴,同时系统内因水蒸气冷凝也使得液体量进一步增大,唯有疏水量与系统内液体增加量相持平,才能稳定运行,而设计不合理的水平烟道较易发生内壁液滴积累、 疏水效果不佳的现象,增加了后续烟囱内疏水的负荷,造成液滴通过烟囱出口外排.

| 图 3 系统内冷凝液沿程比较

Fig. 3 Comparison of liquor condensate from WFGD system

|

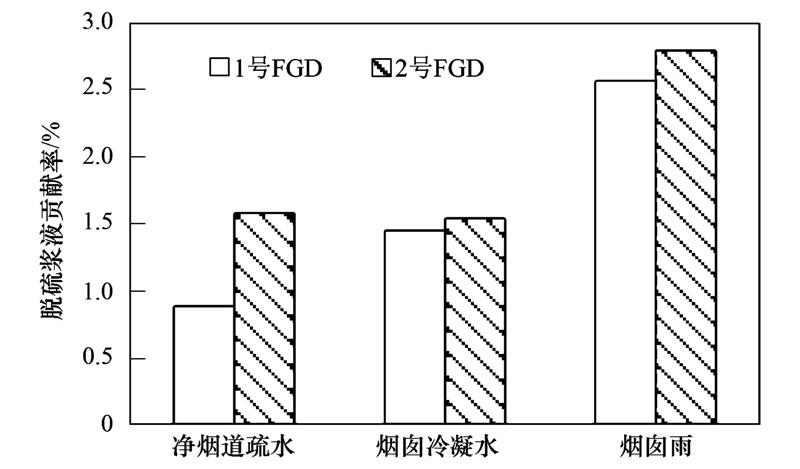

为进行烟囱雨的源解析,本研究对湿烟道内各处疏水进行采样分析,同时依据国标法中设Mg2+只存在于净烟气液态水中,不存在于气态水,即净烟气中所测得Mg2+均来自于携带的脱硫浆液,同理可得,净烟道疏水中所测得Mg2+同样来源于脱硫浆液,定义脱硫浆液贡献率为: 脱硫浆液贡献率(%)= 水样中实测Mg2+ 脱硫浆液清液中Mg2+

分析沿程脱硫浆液贡献率的变化,结果如图 4所示,净烟道内沿程疏水中,脱硫浆液所占比重逐渐增加,其中烟囱雨数值最大可能因降雨中水分挥发而浓度富集.

| 图 4 系统内不同位置冷凝液中脱硫浆液贡献率比较

Fig. 4 Comparison of contribution rate of desulfurization slurry in WFGD system

|

此外,测定系统内不同位置水样含固量如图 5所示.

| 图 5 脱硫系统内不同位置含固量比较

Fig. 5 Comparison of solid quantity in WFGD

|

湿烟气通过除雾器后,携带浆液液滴含固量从16.5%降至2%,且沿程降低,有研究认为除雾器出口烟气液滴中所含固体颗粒物含量与浆液一致,接近20%[8],进而认为烟囱雨中液滴来自于脱硫浆液,而本研究实验结果显示,烟气中液滴和饱和水蒸气总量无明显变化,而烟气中饱和水蒸气冷凝以及颗粒物随小液滴滞留在烟道内壁造成了净烟气中液滴含固量下降,烟道疏水含固量显著下降说明烟道内形成的冷凝液进一步被累积形成的内壁积水而稀释,再次反映了冷凝液无法有效外排,烟囱雨的含固量略有上升可能是由于雨滴沉降过程中水分的蒸发作用.

所有的湿烟囱都会存在一定量的烟囱液滴排放,该液滴来源于脱硫浆液携带和冷凝形成的液滴,本研究中着重考察随烟气流携带的液滴量及其成分,而湿烟气在通过烟道到达烟囱内衬顶端时,随烟气流运动的液滴是实时变化的,而沉积在烟道内的液滴是受累积效应的,其含量及成分遵循烟道内动态平衡,不断有烟气流中液滴沉积,也有通过烟道疏水系统外排. 综合净烟气中携带浆液的实验数据和烟道疏水中脱硫浆液的贡献程度可得,该机组净烟道内疏水系统没有有效地将烟气流携带进入的浆液液态水排出烟道外,而是存在残留,增加了二次夹带的概率. 该脱硫机组测试期间脱硫塔内烟气流速实测为2.6~3.0 m ·s-1,烟气经脱硫后烟温由120℃左右降低至48℃左右,含湿量增加,由于该现场脱硫机组除雾器运行效果良好,除雾器冲洗也均按照运行规程且结合进出口压差、 脱硫塔液位等合理启停,若合理设置疏水排放管道和防淤塞装置,可以使烟道/烟囱疏水得到有效排放. 本实验结果显示,尽管WFGD系统内主要设备都已经过清垢、 检修,但是疏水系统运行不佳,甚至有些疏水管道出现堵塞却未引起重视,疏水量无法满足烟道内形成的冷凝水疏排要求,已经形成了污染物累积,成为二次携带引起烟囱降雨的主要导因. 此外,在秋冬季区域环境温度较低或是大气压较低的阴霾天气时,脱硫后带有饱和水的净烟气在烟囱爬升过程中,烟温进一步降低,自烟囱排出后不能有效地抬升、 扩散到大气中,加剧了烟囱周边酸雨沉降现象,对电厂及周边环境产生污染,甚至腐蚀设备. 2.6 烟囱雨滴表面形貌分析

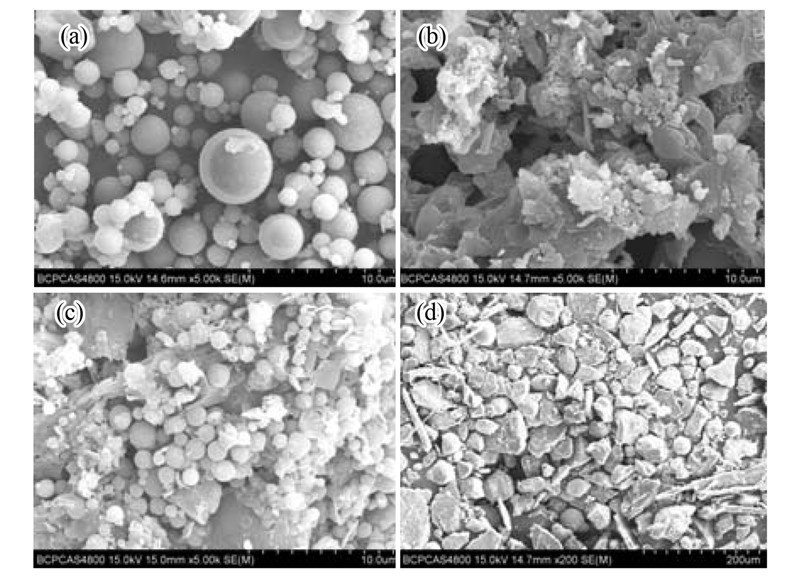

测试期间分别对电除尘器细灰、 脱硫石膏进行同步采样,还对脱硫浆液、 烟道疏水冷凝液、 烟囱雨降雨中的固体颗粒物进行分类采集,其表面形貌通过扫描电镜分析如图 6所示. 石膏样品以单独的结晶颗粒存在,其晶型呈不规则菱形或短杆状,而飞灰颗粒呈球状,分析可得:①冷凝水中颗粒状飞灰包裹在石膏颗粒外部,该结果与GGH中结垢[1, 8, 25]特征一致,飞灰包裹石膏颗粒,形成大颗粒甚至结垢. ②烟囱雨采样中表观包括石膏颗粒和飞灰颗粒,在元素分析中显示飞灰较多. 由于扫描电镜测试预处理中需要干燥以便在测试中保证真空环境,因此在烘干烟囱雨颗粒的预处理过程中,可能会形成较多硫酸钙晶体.

| 图 6 颗粒物样品SEM图

Fig. 6 SEM image of solid particles

(a)电除尘细灰; (b)脱硫浆液中固体颗粒物; (c)烟囱疏水间冷凝水; (d)烟囱雨固体颗粒物 |

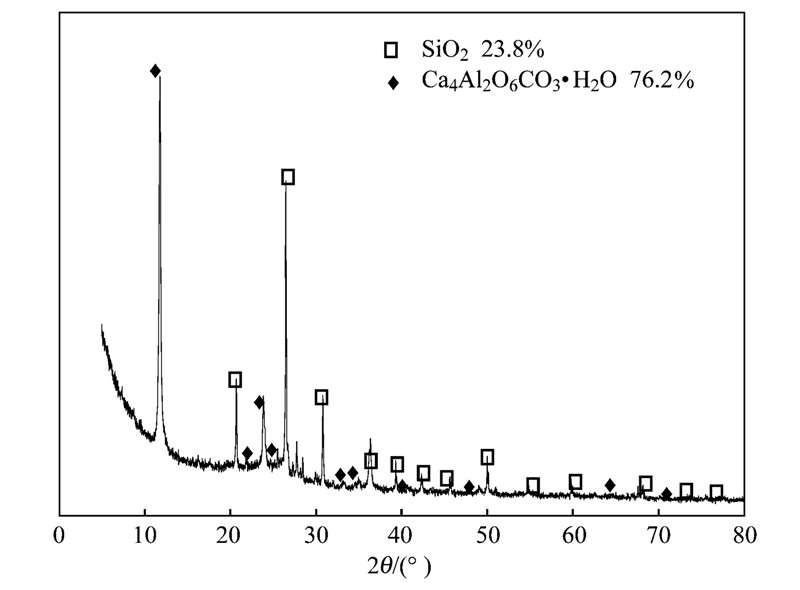

对烟囱雨中固体颗粒物的XRD测试结果如图 7所示. 烟囱雨中固体颗粒物中主要以Ca4Al2O6CO3 ·H2O形式存在(76.2%),其次为SiO2(23.8%).

| 图 7 烟囱雨颗粒XRD分析

Fig. 7 XRD spectrum of rainout

|

由于飞灰中主要化合物为SiO2和Al6Si2O13,冷凝水中化合物主要为SiO2、 KAlSi2O6、 NaAl(SO4)2 ·12H2O、 Fe(HSO4)2 ·4H2O、 KNO3,烟囱雨和冷凝水中固体颗粒物都以飞灰为主. 根据中电投对某电厂的烟囱雨成分实测结果[26],水分占97.37%,飞灰含量11.50%,CaSO4含量0.03%,其余1.10%为CaCO3和MgCO3等,也显示了飞灰对烟囱雨的贡献最大. 2.7 烟囱雨中颗粒物成分分析

颗粒物成分分析主要采用的测试手段有XPS(定量分析所有元素)、 EDS(半定量分析扫描电镜下小区域所有元素含量)、 XRD(定性分析化合物). 考察元素有C、 O、 Al、 Si、 Ca、 Fe、 S、 Ti、 Mg、 K.

根据XPS测试结果,烟囱雨中主要元素测试结果如表 5所示,烟囱雨中固体颗粒物的主要元素组成,除了C、 O之外,Si元素为含量最多的元素,其次为Ca、 Al、 S,该元素分布与疏水冷凝液测试结果较为相似. 由XRD测试结果可得,Ca和Al在烟囱雨中主要以Ca4Al2O6CO3形式存在,属于飞灰中常见化合物.

| 表 5 烟囱雨中主要元素组成 Table 5 Analysis of elements in the rainout |

分析脱硫浆液、 飞灰、 烟道疏水冷凝液、 烟囱雨这4种颗粒物中各组分,分别以不同的元素为示踪元素考察浆液、 飞灰、 冷凝液对烟囱雨的影响程度,根据物料守恒列方程组如下,其中c1、 m1表示脱硫浆液颗粒物中示踪元素的浓度和质量,同理,c2、 m2表示飞灰,c3、 m3表示冷凝液,c4、 m4表示烟囱雨. 脱硫浆液和飞灰共同影响疏水冷凝液,而浆液、 飞灰、 冷凝液三者共同作用,影响着烟囱雨:

因此计算飞灰或冷凝水对烟囱雨的贡献率定义如下:

由于飞灰对烟囱雨的贡献率以不同示踪元素计算结果不同,如以Si和Ti为示踪元素,由上述方程组的解与脱硫浆液和冷凝水贡献率的计算公式可得脱硫浆液贡献率近似为0%,而以Mg为示踪元素可得脱硫浆液贡献率仅为10.80%. 以Al为示踪元素得到脱硫浆液、 飞灰对烟囱雨的贡献率分别为34.40%和65.50%.

3 结论

(1)湿烟气的排出开始于除雾器,沿程经过脱硫后湿烟道、 烟囱入口、 烟筒、 烟囱排出口以及中间各处膨胀节等,沿着烟气流通道的所有单元都是重要的,尤其是烟道焊接处、 烟囱入口处等液滴积存量是其他位置2~3倍,极易造成二次携带,因此只有将湿烟气中液滴的含量、 来源、 固含量及变化规律分情况讨论,才能够得到较完整的机制分析,进而针对不同的情况采取经济有效的治理措施.

(2)烟囱雨雨滴中主要成分为复合碳酸盐、 硅铝酸盐,通过同源性分析,其降雨雨滴与烟道疏水冷凝液最为接近,冷凝液和雨滴成分均受石膏浆液和飞灰的共同影响,该电厂降雨中飞灰贡献率程度达60%以上.

(3)本实验中除雾器运行工况正常,对雾滴的脱除效率达到设计保证值,而烟道/烟囱疏水系统运行不佳,存在冷凝液积累,导致烟气对液滴二次夹带,成为该电厂烟囱雨的主要原因,当除雾器等其他设备运行效果下降时,会增加烟囱雨发生的可能性或是使得酸雨沉降更加恶化. 鉴于该FGD系统刚完成检修和除垢清理、 除雾器等各单元运行良好的情况下,可以推测是在先前运行时,湿烟道和湿烟囱内壁积存的液滴在壁面形成积水区,甚至结垢附着,在系统启停工况中温度应力的作用下,以及因负荷变化造成的烟气量、 烟速变化的作用下,破裂、 脱落,被烟气携带出烟囱形成烟囱雨.

(4)降低湿烟道/湿烟囱中液滴总量是烟囱雨治理的关键,因此不仅要维持除雾器良好运行,还应对湿烟道和湿烟囱进行优化和改造,强化疏水系统,确保分离出来的液滴不会在烟道/烟囱内积存. 由于烟道设计的重要性缺乏重视,甚至往往因场地限制,烟道设计过短或部分位置容易造成疏水不畅. 设计合理的湿烟道/湿烟囱,其疏水系统的设计应当基于冷凝计算的疏水需求,也应根据流场设计要求进行优化,满足取消GGH等烟气换热装置后,降低投资和运行费用的同时保证运行环境良好的要求. 加装湿式电除尘对于细微粉尘和小液滴的去除效果良好,满足燃煤烟气污染物“近零排放”的要求,但是由于投资和运行维护费用高昂,因此仅仅针对治理和缓解烟囱雨并不是最经济的解决途径. 此外,应当提高对湿烟道运行管理的认识,在无烟囱雨的情况下,也需要定期检查疏排水系统,对堵塞和结垢区进行冲洗,关注冷凝水疏水排放量的变化,以期在平时运行中就消除隐患.

| [1] | 肖海平, 张千, 孙保民. 湿法烟气脱硫系统气-气换热器堵塞机理分析[J]. 动力工程学报, 2011, 31 (1): 53-57. |

| [2] | 李文艳, 王冀星, 车建炜. 湿法脱硫烟气湿排问题分析[J]. 中国电机工程学报, 2007, 27 (14): 36-40. |

| [3] | 张华, 何强, 陈振宇, 等. 湿法烟气脱硫中GGH对污染物扩散影响初探[J]. 电力科技与环保, 2005, 21 (2): 1-3. |

| [4] | 周至祥. 湿法FGD湿烟囱工艺的问题及对策[J]. 电力科技与环保, 2003, 19 (1): 19-21. |

| [5] | 程永新, 曹佩. 湿法烟气脱硫系统中"石膏雨"问题的分析及对策[J]. 电力建设, 2010, 31 (11): 27-30. |

| [6] | 聂鹏飞, 张宏宇. 火电厂无GGH湿法脱硫机组烟囱降雨原因分析及对策[J]. 工业安全与环保, 2012, 38 (2): 4-8. |

| [7] | 杨振利. 无GGH-FGD"湿烟囱"降雨问题分析[J]. 电力设备, 2008, 9 (12): 55-57. |

| [8] | 陈牧. 湿法脱硫后烟囱出口烟气液滴夹带问题分析及解决[J]. 电力建设, 2010, 31 (10): 80-83. |

| [9] | Weilert D C, Pattison S D, Richart L A, et al. 美国电力研究院(EPRI)湿烟囱设计导则[J]. 上海电力, 2006, (5): 469-473. |

| [10] | Nie P F, Zhang H Y, Wang Y. Causes analysis of wet flue gas desulphurization stack rainout for the thermal power plant without GGH and its countermeasures[J]. Advanced Materials Research, 2013, 724-725 : 1306-1309. |

| [11] | 郭长仕. 石灰石-石膏湿法脱硫"石膏雨"现象原因分析及治理措施[J]. 环境工程, 2012, 30 (S2): 221-223. |

| [12] | Anderson D K. The planning and design of effective wet duct/stack systems for coal fired utility power plants[R]. Philadelphia: Alden Research Laboratory, 2008. 37-41. |

| [13] | 孙志春,郭永红,肖海平,等.鼓泡脱硫塔除雾器除雾特性数值研究及实验验证[J]. 中国电机工程学报,2010, 30 (8):68-75. |

| [14] | Rosenberg H S. Wet Stacks: Friend or Foe? [EB/OL]. http://www.power-eng.com/articles/print/volume-102/issue-11/features/wet-stacks-friend-or-foe.html, 1998-11-01. |

| [15] | 曾庭华. 湿法脱硫系统对锅炉尾部烟道和烟囱影响的研究[J]. 电力建设, 2002, 23 (4): 19-22. |

| [16] | 李森, 周屈兰, 徐通模, 等. 镁离子法测定除雾器出口烟气携带液滴量方法[J]. 热能动力工程, 2005, 20 (4): 381-383. |

| [17] | GB 16157-1996, 《固定污染源排气中颗粒物测定与气态污染物采样方法》[S]. |

| [18] | 汤龙华. 湿法烟气脱硫装置中除雾器的性能试验方法[J]. 广东电力, 2006, 19 (2): 41-43. |

| [19] | 潘光, 常景彩, 马春元, 等. 脱硫后净烟气携带浆液量监测的实验研究[J]. 环境工程学报, 2011, 5 (4): 876-880. |

| [20] | Liu Q Z, Sun Y J, Sun Y. Cause analysis and countermeasure of gypsum rain in coal-fired power plants[J]. Journal of Environmental Protection, 2013, 4 (1B): 1-4. |

| [21] | 吴春华, 颜俭, 柏源, 等. 无GGH湿法烟气脱硫系统烟囱石膏雨的影响因素及策略研究[A]. 见: 第十五届中国科协年会第9分会场: 火电厂烟气净化与节能技术研讨会论文集[C]. 北京: 中国科学技术协会学会学术部, 2013. |

| [22] | 付昱, 何金起. 火力发电厂湿法脱硫"石膏雨"治理方法讨论[J]. 黑龙江电力, 2009, 31 (5): 374-376. |

| [23] | 刘永久. 火电厂烟囱内烟气温降及饱和烟气的凝结水量计算[J]. 热力发电, 2008, 37 (2): 72-73. |

| [24] | 李晓金, 甄志. 取消GGH后湿法烟气脱硫系统设计方案[J]. 中国电力, 2010, 43 (11): 56-59. |

| [25] | 李春雨. 火电厂湿法烟气脱硫中"石膏雨"问题分析[J]. 能源工程, 2012, (1): 43-47. |

| [26] | 周涛, 赵培超. 已建湿法烟气脱硫系统中"石膏雨"的成因及解决措施[J]. 中国科技财富, 2011, (18): 105. |

2015, Vol. 36

2015, Vol. 36